Kurz gesagt, die Branchen, die am meisten von Senkboden-Abschrecköfen profitieren, sind diejenigen, die das höchste Maß an metallurgischer Präzision und Leistung benötigen, hauptsächlich die Luft- und Raumfahrt, die Automobilindustrie und die High-End-Fertigung. Diese Öfen werden gewählt, wenn die mechanischen Eigenschaften eines Metallbauteils, wie Festigkeit, Härte und Ermüdungsbeständigkeit, für seine Funktion und Sicherheit absolut entscheidend sind.

Der Kernwert eines Senkboden-Abschreckofens ist nicht nur die Wärmebehandlung; es ist die Fähigkeit, ein Teil extrem schnell und gleichmäßig aus einer Hochtemperaturumgebung in eine Abschreckflüssigkeit zu überführen. Diese Fähigkeit ist wesentlich, um überlegene und hochkonstante Materialeigenschaften zu entwickeln, die andere Methoden nicht zuverlässig erreichen können.

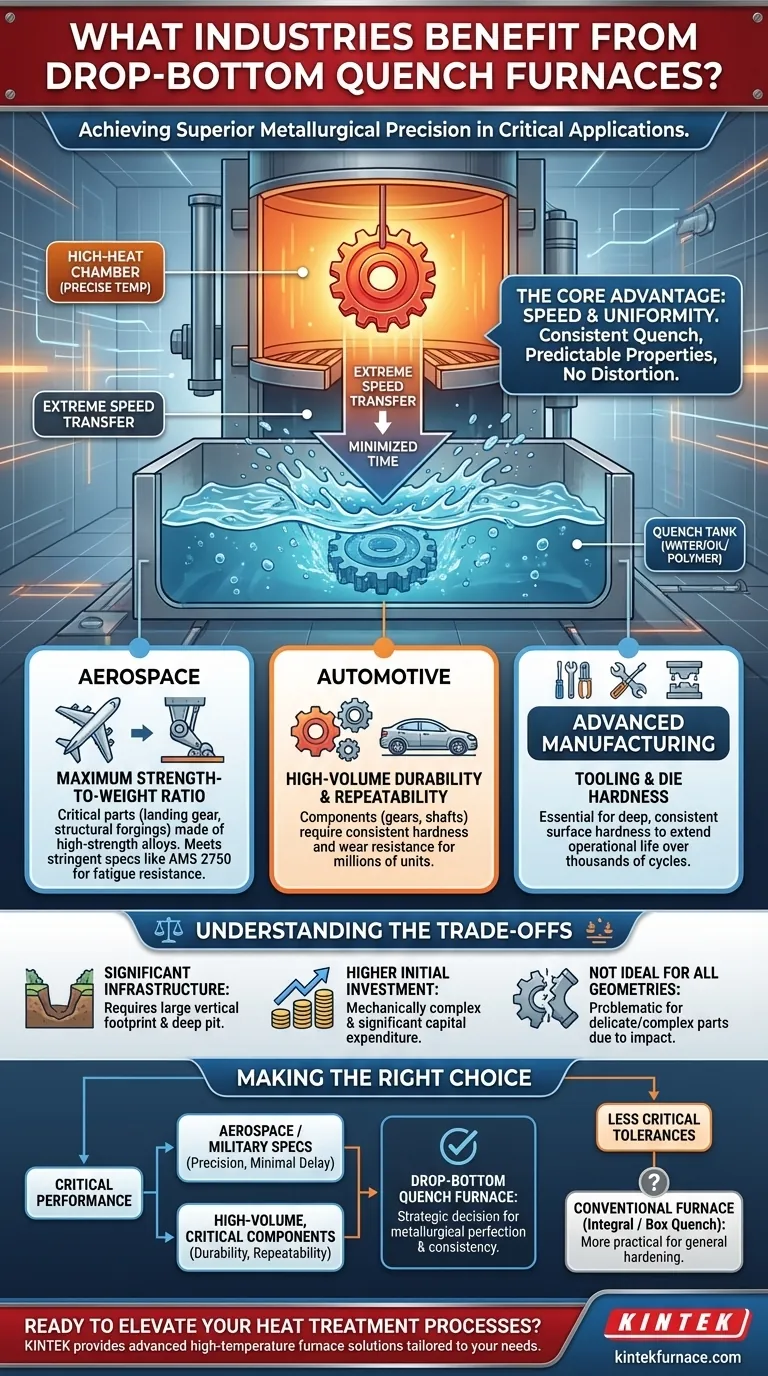

Der Kernvorteil: Geschwindigkeit und Gleichmäßigkeit

Ein Senkboden-Abschreckofen arbeitet nach einem einfachen, aber leistungsstarken Prinzip. Ein Teil wird in einer oberen Kammer auf eine präzise Temperatur erhitzt, woraufhin der Ofenboden, oder "Boden", sich öffnet und das Teil schnell in einen Abschreckbehälter mit Wasser, Öl oder Polymer fallen lässt, der sich direkt darunter befindet. Dieses Design bietet zwei entscheidende Vorteile.

Minimierung der Transferzeit

Der Hauptvorteil ist die extrem kurze Zeit zwischen der Erhitzungs- und der Abschreckphase. Bei herkömmlichen Ofenkonfigurationen muss ein Teil manuell oder robotisch vom Ofen in einen separaten Abschreckbehälter bewegt werden, wodurch es mehrere Sekunden lang kühlerer Luft ausgesetzt ist.

Diese Exposition führt zu Wärmeverlust und Oberflächenoxidation. Das Senkboden-Design minimiert diese Transferzeit auf nur wenige Sekunden und stellt sicher, dass das Teil bei optimaler Temperatur in das Abschreckmedium eintritt.

Erzielung einer konsistenten Abschreckung

Da das gesamte Bauteil nahezu sofort und bei gleichmäßiger Temperatur eingetaucht wird, ist der Abkühlprozess über die gesamte Geometrie des Teils hinweg wesentlich konsistenter. Dies verhindert innere Spannungen, Verformungen und Verwerfungen, die bei einer langsameren, weniger gleichmäßigen Abschreckung auftreten können.

Das Ergebnis ist ein Bauteil mit vorhersehbaren, homogenen mechanischen Eigenschaften, was eine unverzichtbare Anforderung für Hochleistungsanwendungen ist.

Warum diese spezifischen Branchen auf diese Technologie setzen

Die Präzision von Senkbodenöfen adressiert direkt die Kernherausforderungen von Branchen, in denen ein Bauteilausfall keine Option ist.

Luft- und Raumfahrt: Maximales Festigkeits-Gewichts-Verhältnis

Luft- und Raumfahrtkomponenten, von Fahrwerken bis zu Struktur-Schmiedeteilen, werden oft aus hochfesten Aluminium- und Stahllegierungen hergestellt. Um ihre maximale potenzielle Festigkeit zu erreichen, erfordern diese Legierungen eine präzise Lösungsglühbehandlung und schnelles Abschrecken.

Ein langsamer Transfer würde die endgültigen Eigenschaften beeinträchtigen und möglicherweise die Ermüdungsbeständigkeit und die Gesamtfestigkeit reduzieren. Senkbodenöfen stellen sicher, dass diese kritischen Teile die strengen Spezifikationen der Luft- und Raumfahrt (wie AMS 2750) jedes Mal erfüllen.

Automobilindustrie: Hohe Volumenhaltbarkeit und Wiederholbarkeit

In der Automobilindustrie müssen Komponenten wie Zahnräder, Lager, Wellen und Strukturrahmenteile über Millionen von Einheiten hinweg haltbar sein und konstant funktionieren.

Senkbodenöfen bieten die Prozesskontrolle und Wiederholbarkeit, die für die Massenproduktion erforderlich sind. Dies stellt sicher, dass jedes Teil die erforderliche Härte und Verschleißfestigkeit aufweist, um den langfristigen Belastungen des Fahrzeugbetriebs standzuhalten.

Fortgeschrittene Fertigung: Werkzeug- und Gesenkhärte

Für die allgemeine Fertigung, insbesondere bei der Herstellung von Werkzeugen, Gesenken und Formen, ist die Oberflächenhärte von größter Bedeutung. Diese Artikel müssen Tausenden von Zyklen Verschleiß und Verformung widerstehen.

Die schnelle, gleichmäßige Abschreckung aus einem Senkbodenofen ist ideal, um eine tiefe und konsistente Härteschicht auf diesen kritischen Fertigungsanlagen zu erzeugen, ihre Betriebslebensdauer zu verlängern und die Produktqualität zu gewährleisten.

Die Kompromisse verstehen

Obwohl leistungsstark, ist diese Technologie nicht die Standardlösung für alle Wärmebehandlungsanforderungen. Sie beinhaltet spezifische Überlegungen.

Erhebliche Infrastrukturanforderungen

Diese Öfen haben eine große vertikale Grundfläche. Das Design erfordert das Ausheben einer tiefen Grube unter dem Ofen, um den Abschreckbehälter unterzubringen, was die Installation komplexer und kostspieliger macht als bei einem Standard-Kammerofen.

Höhere Anfangsinvestition

Senkboden-Ofensysteme sind mechanisch komplex und stellen eine erhebliche Kapitalinvestition dar. Ihre Kosten sind typischerweise nur dann gerechtfertigt, wenn die metallurgischen Anforderungen an das Endprodukt außergewöhnlich anspruchsvoll sind.

Nicht ideal für alle Teilegeometrien

Die "Fall"-Aktion kann für sehr empfindliche oder komplexe Teile problematisch sein, die durch den Aufprall mit der Abschreckflüssigkeit beschädigt werden könnten, oder für Teile, die Luft einschließen und eine ungleichmäßige Abschreckung verursachen könnten. Die Teilebestückung und -handhabung müssen sorgfältig konstruiert werden.

Die richtige Wahl für Ihre Anwendung treffen

Die Wahl des richtigen Wärmebehandlungsverfahrens hängt vollständig von den Leistungsanforderungen Ihrer Komponente ab.

- Wenn Ihr Hauptaugenmerk darauf liegt, strenge Luft- und Raumfahrt- oder Militärspezifikationen zu erfüllen: Die Präzision und minimale Abschreckverzögerung eines Senkbodenofens sind unerlässlich.

- Wenn Ihr Hauptaugenmerk auf der Produktion von hochvolumigen, kritischen Komponenten mit maximaler Haltbarkeit und Wiederholbarkeit liegt: Die Prozesskontrolle eines Senkbodenofens rechtfertigt die Investition.

- Wenn Ihr Hauptaugenmerk auf der allgemeinen Härtung mit weniger kritischen Toleranzen liegt: Ein konventionellerer und kostengünstigerer Integral- oder Kammer-Abschreckofen ist oft eine praktischere Lösung.

Letztendlich ist die Wahl eines Senkboden-Abschreckofens eine strategische Entscheidung, um metallurgische Perfektion und Prozesskonsistenz über alles andere zu stellen.

Zusammenfassungstabelle:

| Branche | Hauptvorteile |

|---|---|

| Luft- und Raumfahrt | Maximiert das Festigkeits-Gewichts-Verhältnis, erfüllt strenge Spezifikationen (z. B. AMS 2750) |

| Automobilindustrie | Gewährleistet hohe Volumenhaltbarkeit, Wiederholbarkeit und Verschleißfestigkeit |

| Fortgeschrittene Fertigung | Verlängert die Lebensdauer von Werkzeugen und Gesenken mit tiefer, konsistenter Härte |

Bereit, Ihre Wärmebehandlungsprozesse mit Präzision und Zuverlässigkeit zu optimieren? Bei KINTEK nutzen wir außergewöhnliche Forschung und Entwicklung sowie interne Fertigung, um fortschrittliche Hochtemperatur-Ofenlösungen anzubieten, die auf Ihre Bedürfnisse zugeschnitten sind. Unsere Produktlinie umfasst Muffel-, Rohr-, Drehrohröfen, Vakuum- und Atmosphäreöfen sowie CVD/PECVD-Systeme, die alle durch starke, tiefgreifende Anpassungsmöglichkeiten unterstützt werden, um Ihre einzigartigen experimentellen Anforderungen zu erfüllen. Ob Sie in der Luft- und Raumfahrt, Automobilindustrie oder High-End-Fertigung tätig sind, wir können Ihnen helfen, überlegene metallurgische Ergebnisse zu erzielen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Öfen Ihren Betrieb unterstützen können!

Visuelle Anleitung

Ähnliche Produkte

- Kleiner Vakuum-Wärmebehandlungs- und Sinterofen für Wolframdraht

- 1200℃ Kontrollierter Ofen mit Stickstoffatmosphäre

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- Mesh Belt Ofen mit kontrollierter Atmosphäre Ofen mit inerter Stickstoffatmosphäre

- Labor-Muffelofen mit Bodenanhebung

Andere fragen auch

- Was ist die Funktion eines Vakuum-Sinterofens bei CoNiCrAlY-Beschichtungen? Reparatur von Kaltgespritzten Mikrostrukturen

- Welche zusätzlichen Prozesse kann ein Vakuum-Wärmebehandlungsofen durchführen? Erschließen Sie die fortschrittliche Materialverarbeitung

- Warum kann ein Vakuumofen das Vakuum während des Abkühlens aufrechterhalten? Schutz der Werkstücke vor Oxidation und Kontrolle der Metallurgie

- Welche Rolle spielt ein Vakuum-Sinterofen bei der Bildung der „Kern-Rand“-Struktur in Ti(C,N)-FeCr-Cermets?

- Wie werden Teile in einen Vakuumofen geladen? Gewährleistung von Präzision und Effizienz in Ihrem Prozess