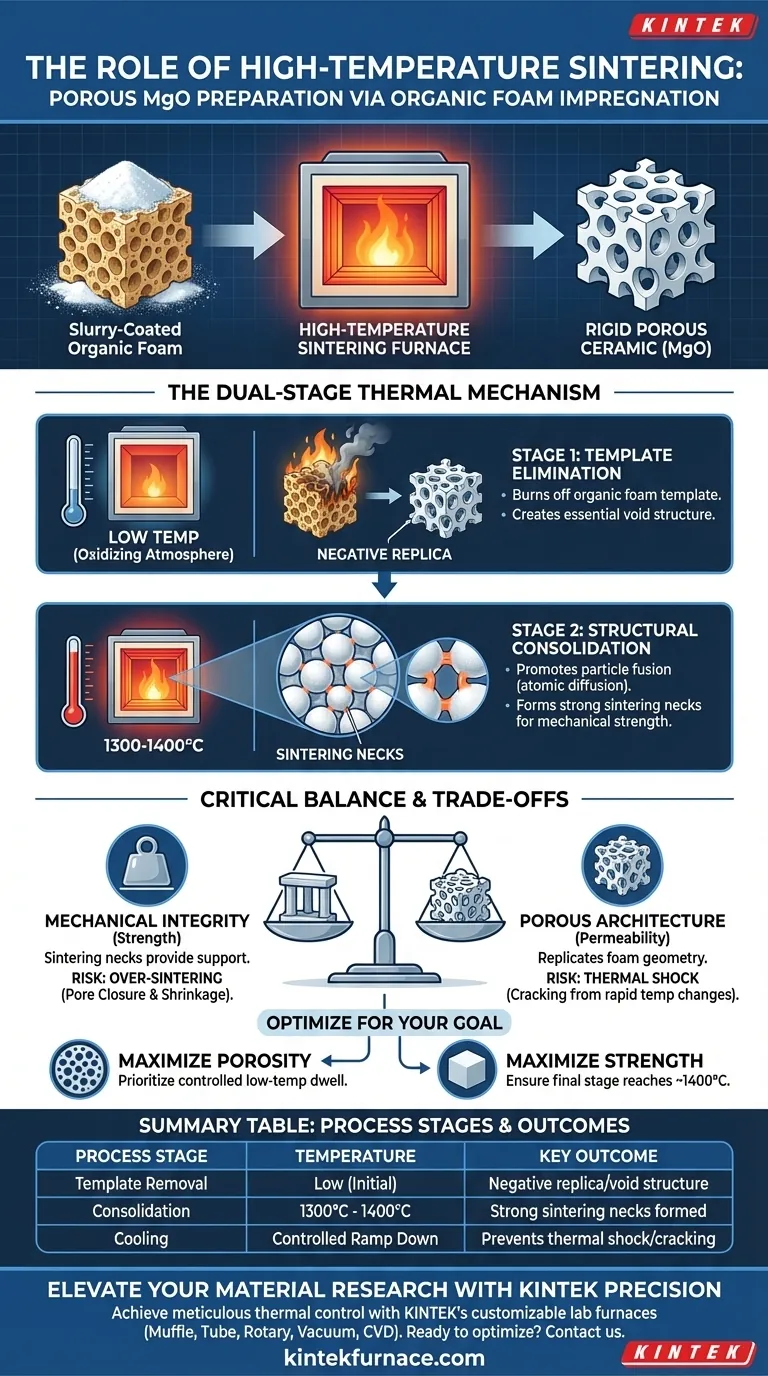

Bei der Herstellung von porösem Magnesiumoxid mittels der organischen Schaumstoffimprägnierungsmethode erfüllt der Hochtemperatursinterofen zwei unterschiedliche, aber kritische Funktionen: die Entfernung des Templates und die strukturelle Konsolidierung. Er arbeitet zunächst bei niedrigeren Temperaturen, um das organische Schaumstoff-Template zu oxidieren und zu entfernen, und anschließend bei hohen Temperaturen (typischerweise 1300-1400 °C), um die Keramikpartikel miteinander zu verschmelzen.

Der Sinterofen fungiert als transformatives Gefäß, das einen zerbrechlichen, schlammbeschichteten Schaumstoff in eine starre Keramik umwandelt. Er muss sorgfältig das vollständige Zerstören des organischen Gerüsts mit der Bildung starker "Sinterhälse" zwischen den Magnesiumoxidpartikeln in Einklang bringen, um einen strukturellen Kollaps zu verhindern.

Der zweistufige thermische Mechanismus

Stufe 1: Entfernung des Templates

Die erste Funktion des Ofens ist die als Verbrennungsanlage für die opfernde Struktur. Bei niedrigeren Temperaturen erzeugt der Ofen eine oxidierende Atmosphäre.

Diese Umgebung ermöglicht es dem organischen Schaumstoff-Template (üblicherweise Polyurethan), vollständig auszubrennen. Dieser Schritt hinterlässt eine Negativreplik des Schaumstoffs und schafft die wesentliche Hohlraumstruktur des endgültigen porösen Materials.

Stufe 2: Strukturelle Konsolidierung

Nachdem das Template entfernt wurde, verlagert der Ofen seine Funktion auf die Verdichtung. Die Temperatur wird erheblich erhöht, oft bis zu 1300-1400 °C.

In dieser Phase fördert der Ofen das Wachstum von Sinterhälsen zwischen einzelnen Magnesiumoxidpartikeln. Diese atomare Diffusion überbrückt die Lücken zwischen den Partikeln und wandelt loses Pulver in ein festes, vernetztes Gerüst um.

Warum dieser Prozess die Qualität bestimmt

Herstellung der mechanischen Integrität

Ohne die Hochtemperaturphase bliebe das Material eine zerbrechliche Hülle aus getrocknetem Pulver. Die Bildung von Sinterhälsen sorgt für die notwendige mechanische Festigkeit.

Diese Bindung stellt sicher, dass das poröse Keramikgerüst sein eigenes Gewicht tragen und äußeren physikalischen Belastungen standhalten kann, ohne zu zerbröckeln.

Erhaltung der porösen Architektur

Der Ofen muss die Geometrie des ursprünglichen Schaumstoffs präzise nachbilden. Durch die Kontrolle der Abbrandrate stellt der Ofen sicher, dass die Keramikbeschichtung nicht kollabiert, während die innere organische Unterstützung verschwindet.

Dies führt zu einem Endprodukt, das die für poröse Anwendungen erforderliche hohe Permeabilität und Oberfläche beibehält.

Kritische Kompromisse beim Sintern

Das Risiko des Übersinterns

Obwohl hohe Temperaturen für die Festigkeit erforderlich sind, können übermäßige Hitze oder eine zu lange Verweildauer im Ofen nachteilig sein.

Wenn der Sinterprozess zu aggressiv ist, kann das Material übermäßig schrumpfen. Dies kann zum Schließen der Poren führen und damit den "porösen" Charakter, den Sie zu erzeugen versuchen, effektiv zerstören.

Die Gefahr des thermischen Schocks

Der Übergang von der Abbrandphase zur Hochtemperatursinterphase erfordert eine sorgfältige Kontrolle.

Zu schnelles Hochfahren der Temperaturen kann Risse im Keramikskelett verursachen. Die organischen Gase müssen langsam genug entweichen, um ein Aufreißen der zerbrechlichen Magnesiumoxidwände zu vermeiden, bevor diese vollständig ausgehärtet sind.

Die richtige Wahl für Ihr Ziel

Um Ihre Magnesiumoxidherstellung zu optimieren, passen Sie Ihren Ofenplan an Ihre spezifischen Leistungsanforderungen an:

- Wenn Ihr Hauptaugenmerk auf der Maximierung der Porosität liegt: Priorisieren Sie eine kontrollierte niedrigere Temperaturhaltezeit, um eine vollständige Entfernung des Templates zu gewährleisten, ohne vorzeitiges Schrumpfen oder Porenschluss zu verursachen.

- Wenn Ihr Hauptaugenmerk auf der mechanischen Festigkeit liegt: Stellen Sie sicher, dass die endgültige Sinterstufe den oberen Bereich (nahe 1400 °C) erreicht, um die Dicke und Haltbarkeit der Sinterhälse zwischen den Partikeln zu maximieren.

Der Erfolg dieser Methode beruht nicht nur auf dem Erreichen der Zieltemperatur, sondern auf der Kontrolle des Übergangs von der Template-Entfernung zur Partikelverschmelzung.

Zusammenfassungstabelle:

| Prozessstufe | Funktion | Temperaturbereich | Wichtigstes Ergebnis |

|---|---|---|---|

| Template-Entfernung | Oxidiert/verbrennt organischen Schaumstoff (PU) | Niedrig (Anfangs) | Erzeugt Negativreplik/Hohlraumstruktur |

| Konsolidierung | Fördert atomare Diffusion & Partikelverschmelzung | 1300℃ - 1400℃ | Bildung starker Sinterhälse |

| Abkühlung | Härtet das Keramikgerüst aus | Kontrolliertes Herunterfahren | Verhindert thermischen Schock und Rissbildung |

Erweitern Sie Ihre Materialforschung mit KINTEK Precision

Das Erreichen des perfekten Gleichgewichts zwischen Porosität und mechanischer Festigkeit erfordert eine sorgfältige thermische Kontrolle. Mit Experten-F&E und Fertigung bietet KINTEK eine umfassende Palette von Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systemen, die für die anspruchsvollen Anforderungen des Keramiksinterns entwickelt wurden.

Ob Sie präzise atmosphärische Kontrolle für die Template-Entfernung oder Hochtemperaturstabilität für die Verdichtung benötigen, unsere anpassbaren Laboröfen werden nach Ihren einzigartigen Spezifikationen gefertigt.

Bereit, Ihren Sinterprozess zu optimieren? Kontaktieren Sie noch heute unsere technischen Experten, um die ideale Hochtemperatur-Lösung für Ihr Labor zu finden.

Visuelle Anleitung

Ähnliche Produkte

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Vakuum-Wärmebehandlungs-Sinterofen Molybdän-Draht-Vakuumsinterofen

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Chairside Dental Porzellan-Zirkonoxid-Sinterofen mit Transformator für keramische Restaurationen

Andere fragen auch

- Warum ist das Entgasen mit einem Vakuumsystem und einer Schlenk-Leitung entscheidend für die Herstellung von schwarzem Indiumoxid? Sicherstellung der Reinheit.

- Was sind die wichtigsten Vorteile der Verwendung eines Vakuumlichtbogenofens? Unübertroffene Reinheit und Leistung erzielen

- Welche Funktion erfüllt ein Sinterofen bei der Herstellung von Brennstoffzellen? Optimale Elektrodenintegrität erreichen

- Was ist die Bedeutung der Verwendung eines Vakuumglühofens für Zirkoniumschwamm? Gewährleistung von Reinheit und Prozessstabilität

- Was sind die Hauptmerkmale von Laborvakuumöfen? Entfesseln Sie reine, kontrollierte Hochtemperaturprozesse

- Wie wird das Ofenlöten in der Medizin- und Pharmaindustrie eingesetzt? Gewährleistung steriler, biokompatibler Verbindungen für medizinische Geräte

- Was ist der Hauptzweck des Vakuumversiegelns von Rohmaterialien für das alpha-Mg3Bi2-Kristallwachstum? Gewährleistung von Reinheit und Sicherheit

- Wie verhält sich die Produktionseffizienz von Vakuumöfen im Vergleich zu Konventionellen Öfen? Optimieren Sie Ihren Wärmebehandlungsprozess