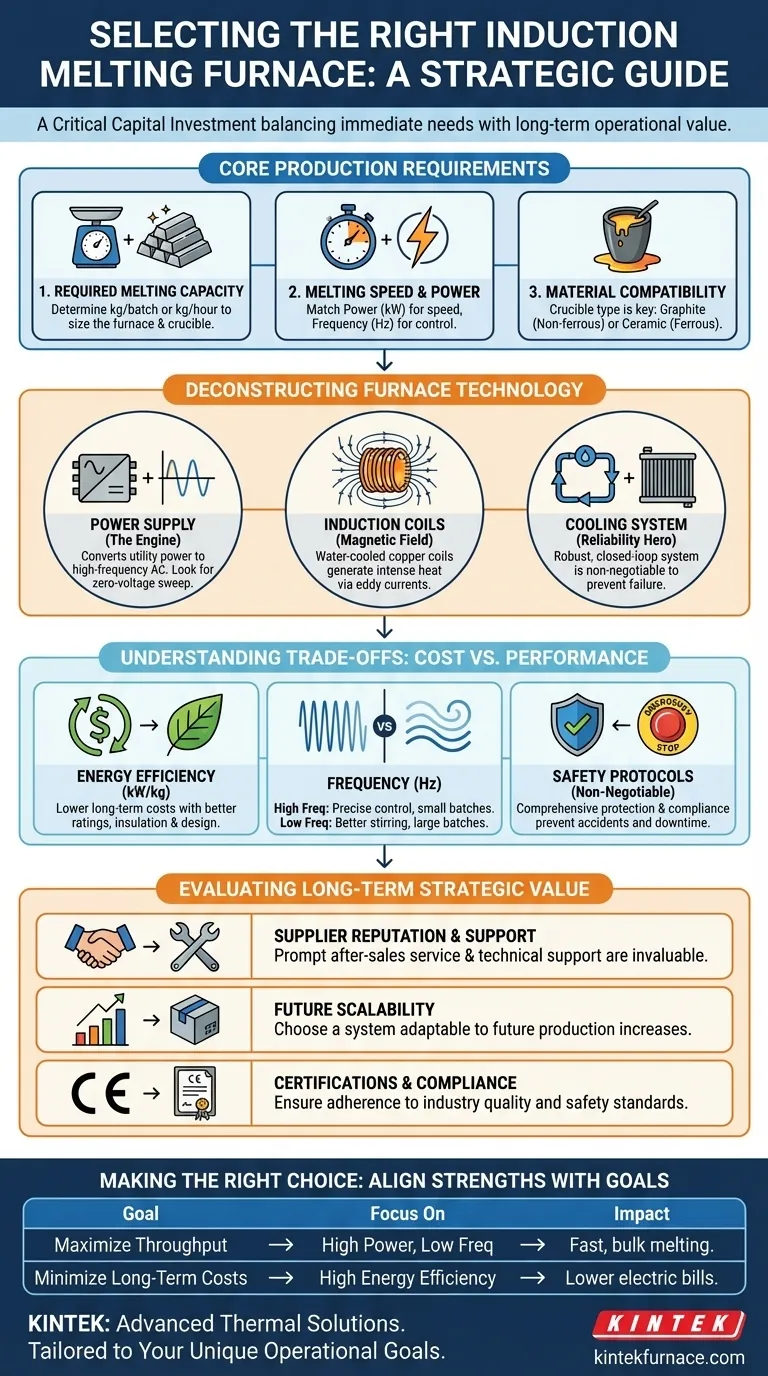

Die Auswahl des richtigen Induktionsofens ist eine kritische Kapitalinvestition. Die wichtigsten zu berücksichtigenden Faktoren sind Ihre benötigte Schmelzkapazität, die erforderliche Geschwindigkeit Ihrer Schmelzen, die spezifischen Materialien, die Sie verarbeiten werden, und die Gesamtenergieeffizienz des Systems. Diese primären Kriterien bestimmen die Leistung, Frequenz und den Tiegeltyp des Ofens und bilden die Grundlage Ihrer Entscheidung.

Über die grundlegenden Spezifikationen hinaus hängt die optimale Wahl von einer ganzheitlichen Bewertung Ihres gesamten Betriebsökosystems ab. Echter Wert wird gefunden, indem der anfängliche Kaufpreis gegen langfristige Energiekosten, Sicherheitsprotokolle und den strategischen Wert der Lieferantenunterstützung und zukünftigen Skalierbarkeit abgewogen wird.

Definition Ihrer Kernproduktionsanforderungen

Der erste Schritt besteht darin, Ihre betrieblichen Anforderungen präzise zu quantifizieren. Der Ofen muss so dimensioniert sein, dass er Ihre aktuellen und voraussichtlichen Produktionsanforderungen erfüllt, ohne überdimensioniert zu sein, was zu Ineffizienz führt.

Berechnung Ihrer benötigten Schmelzkapazität

Ihre benötigte Kapazität ist die Menge an Metall, nach Gewicht, die Sie in einer einzigen Charge oder über einen bestimmten Zeitraum (z.B. Kilogramm pro Stunde) schmelzen müssen. Dies bestimmt direkt die physische Größe des Ofens und seines Tiegels.

Anpassung von Leistung und Frequenz an die Schmelzgeschwindigkeit

Die Schmelzgeschwindigkeit ist eine Funktion der Nennleistung (kW) und der Betriebsfrequenz (Hz) des Ofens. Eine höhere Nennleistung liefert mehr Energie in die Charge, was zu schnelleren Schmelzzeiten führt.

Die Frequenz spielt eine nuanciertere Rolle. Niedrigere Frequenzen (unter 1 kHz) eignen sich besser zum Rühren und Schmelzen größerer Metallchargen, während höhere Frequenzen (bis zu 1100 kHz) effizienter für kleinere Chargen und Speziallegierungen sind und eine präzise Steuerung bieten.

Sicherstellung der Material- und Tiegelkompatibilität

Die Art des Metalls, das Sie schmelzen, bestimmt das benötigte Tiegelmaterial. Graphittiegel sind üblich für Nichteisenmetalle wie Aluminium und Kupfer, während Keramiktiegel für Eisenmetalle wie Stahl und Eisen aufgrund ihrer höheren Schmelzpunkte und unterschiedlichen chemischen Wechselwirkungen notwendig sind.

Dekonstruktion der Ofentechnologie

Das Verständnis der Schlüsselkomponenten eines Induktionsofens zeigt, wie er seine Leistung erreicht und wo potenzielle Fehlerquellen liegen.

Die Stromversorgung: Der Motor des Ofens

Die Stromversorgung ist das Herzstück des Systems. Sie wandelt den standardmäßigen 50/60 Hz Netzstrom in den hochfrequenten Wechselstrom um, der die Induktionsspulen mit Energie versorgt. Moderne Stromversorgungen mit Zero-Voltage-Sweep-Software ermöglichen effiziente und häufige Startvorgänge, was für dynamische Produktionsumgebungen entscheidend ist.

Die Induktionsspulen: Erzeugung des Magnetfeldes

Wassergekühlte Kupferspulen erzeugen das intensive, wechselnde Magnetfeld, das Wirbelströme in der Metallcharge induziert, wodurch diese sich erwärmt und schmilzt. Das Design und die Integrität dieser Spulen sind für eine effiziente Energieübertragung von größter Bedeutung.

Das Kühlsystem: Der unbesungene Held der Zuverlässigkeit

Ein Induktionsofen erzeugt immense Hitze, nicht nur im Metall, sondern auch in der Elektronik und den Spulen. Ein robustes, geschlossenes Wasserkühlsystem ist unerlässlich. Es verhindert Überhitzung, schützt kritische Komponenten und ist für einen konsistenten, langfristigen Betrieb unerlässlich. Unzureichende Kühlung ist eine Hauptursache für Ofenausfälle.

Verständnis der Kompromisse: Kosten vs. Leistung

Ein billiger Ofen ist selten die wirtschaftlichste Wahl. Der anfängliche Kaufpreis ist nur ein Teil der Gesamtbetriebskosten.

Die Energieeffizienzgleichung

Der Energieverbrauch ist der größte einzelne Betriebskostenfaktor. Achten Sie auf Öfen mit klaren Energieeffizienzbewertungen (kW pro kg/lb geschmolzenem Metall). Verbesserte Isolierung, optimiertes Spulendesign und fortschrittliche Leistungsmodulation können die Stromrechnungen über die Lebensdauer des Ofens erheblich senken.

Hochfrequenz vs. Niederfrequenz

Hier gibt es einen direkten Kompromiss. Hochfrequenzöfen bieten präzise Kontrolle für kleine, saubere Schmelzen, sind aber weniger effektiv beim Rühren großer Volumina. Niederfrequenzöfen zeichnen sich durch eine starke Rührwirkung aus, die ideal zum Homogenisieren von Legierungen in großen Chargen ist, aber sie sind für kleinere Mengen weniger kontrolliert.

Die versteckten Kosten unzureichender Sicherheit

An der Sicherheit zu sparen ist ein katastrophaler Fehler. Ein Qualitätsofen muss umfassende Schutzmechanismen enthalten: automatische Abschaltungen, Überstrom- und Überspannungsschutz sowie Not-Aus-Schalter. Die Einhaltung von Industriestandards schützt Ihre Bediener und verhindert kostspielige Unfälle und Ausfallzeiten.

Bewertung des langfristigen strategischen Wertes

Ihre Ofenauswahl ist eine langfristige Partnerschaft sowohl mit der Ausrüstung als auch mit ihrem Hersteller.

Lieferantenreputation und Kundendienst

Die Reputation eines Lieferanten ist ein direkter Indikator für Produktqualität und Zuverlässigkeit. Untersuchen Sie deren Erfolgsbilanz, Kundenreferenzen und die Verfügbarkeit von schnellem Kundendienst und technischem Support. Wenn ein Problem auftritt, sind die Geschwindigkeit und Qualität des Supports von unschätzbarem Wert.

Planung für zukünftige Erweiterungen

Berücksichtigen Sie die Wachstumskurve Ihres Unternehmens. Ein Ofen, der skaliert werden kann oder Teil eines anpassungsfähigen Systems ist, kann zukünftige Erhöhungen des Produktionsbedarfs aufnehmen. Diese Voraussicht verhindert die Notwendigkeit eines vollständigen und kostspieligen Ersatzes in der Zukunft.

Die Bedeutung von Zertifizierungen und Konformität

Stellen Sie sicher, dass der Ofen wichtige Industrie- und regionale Zertifizierungen erfüllt, wie z.B. CE (für Europa). Diese Standards sind nicht nur bürokratische Hürden; sie sind eine grundlegende Garantie für Qualität, Sicherheit und Betriebsintegrität.

Die richtige Wahl für Ihren Betrieb treffen

Um Ihre Entscheidung zu vereinfachen, stimmen Sie die Stärken des Ofens mit Ihrem primären Geschäftsziel ab.

- Wenn Ihr Hauptaugenmerk auf der Maximierung des Durchsatzes liegt: Priorisieren Sie ein Hochleistungs-, Niederfrequenzsystem mit einem Tiegel großer Kapazität, um Schüttgut schnell zu schmelzen.

- Wenn Ihr Hauptaugenmerk auf dem Schmelzen verschiedener, kleiner Chargen von Speziallegierungen liegt: Ein Hochfrequenzofen bietet die beste Kontrolle, Sauberkeit und Effizienz für Ihre Anwendung.

- Wenn Ihr Hauptaugenmerk auf der Minimierung langfristiger Betriebskosten liegt: Prüfen Sie die Energieeffizienzwerte (kW/kg) genau und investieren Sie in überlegene Isolierung und Kühlung, auch wenn die Anfangskosten höher sind.

- Wenn Ihr Hauptaugenmerk auf Betriebssicherheit und Zuverlässigkeit liegt: Die Reputation des Lieferanten, robuste Sicherheitsmerkmale und das verfügbare Support-Netzwerk sollten Ihre obersten Kriterien sein.

Ein gut gewählter Ofen ist nicht nur ein Gerät; er ist ein strategischer Vermögenswert, der die Effizienz und Rentabilität Ihres gesamten Schmelzbetriebs steigert.

Zusammenfassungstabelle:

| Faktor | Wichtige Überlegungen | Auswirkung auf die Wahl |

|---|---|---|

| Schmelzkapazität | Benötigte kg/Charge oder kg/Stunde | Bestimmt Ofengröße und Tiegel |

| Schmelzgeschwindigkeit | Nennleistung (kW) und Frequenz (Hz) | Höhere Leistung = schnellere Schmelzen; Frequenz beeinflusst Rühren und Kontrolle |

| Materialkompatibilität | Art des Metalls (Eisen/Nichteisen) | Bestimmt den Tiegeltyp (Graphit vs. Keramik) |

| Energieeffizienz | kW pro kg geschmolzenem Metall | Wesentlicher Treiber der langfristigen Betriebskosten |

| Lieferantenunterstützung | Kundendienst, technischer Support und Reputation | Entscheidend für Zuverlässigkeit und Minimierung von Ausfallzeiten |

Bereit, den richtigen Induktionsofen für Ihre spezifischen Anforderungen auszuwählen?

Bei KINTEK nutzen wir unsere außergewöhnliche Forschung und Entwicklung sowie unsere eigene Fertigung, um fortschrittliche thermische Lösungen anzubieten. Unser Team wird mit Ihnen zusammenarbeiten, um Ihre Kernproduktionsanforderungen zu analysieren – von Kapazität und Geschwindigkeit bis hin zu Materialkompatibilität und Energieeffizienz – und sicherzustellen, dass Ihr Ofen ein strategischer Vermögenswert ist, der die Rentabilität steigert.

Kontaktieren Sie KINTROL noch heute, um Ihr Projekt zu besprechen und zu entdecken, wie unsere Expertise und tiefgreifenden Anpassungsmöglichkeiten eine Lösung liefern können, die präzise auf Ihre einzigartigen operativen Ziele zugeschnitten ist.

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Induktionsschmelzofen und Lichtbogenschmelzofen

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

- Labor-Muffelofen mit Bodenanhebung

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

Andere fragen auch

- Wie hat das Vakuumschmelzen die Entwicklung von Superlegierungen beeinflusst? Erreichen Sie höhere Festigkeit und Reinheit

- Wie funktioniert der Vakuuminduktionsschmelzprozess (VIM)? Erreichen Sie überragende Metallreinheit und Kontrolle

- Was sind die gängigen Anwendungen des Vakuum-Induktionsschmelzens? Essentiell für Hochleistungsmetalle und -legierungen

- Was ist das Vakuuminduktionsschmelzverfahren und warum ist es wichtig? Erzielen von hochreinen Metallen für kritische Anwendungen

- Was sind einige gängige Anwendungen für Vakuuminduktionsschmelzen und -gießen (VIM&C)? Unerlässlich für die Luft- und Raumfahrt-, Medizin- und Nuklearindustrie