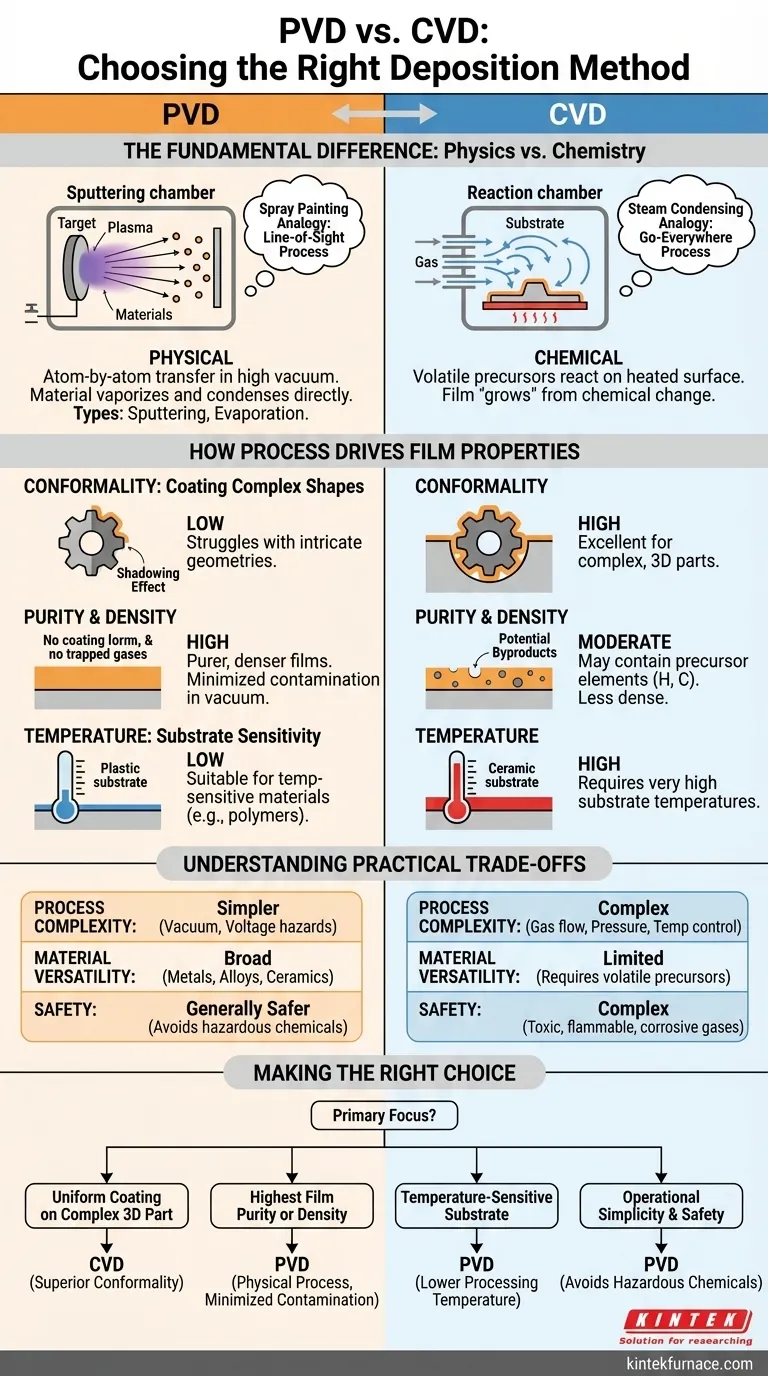

Bei der Wahl zwischen PVD und CVD hängt Ihre Entscheidung von drei Kernfaktoren ab: dem zu beschichtenden Material, der physikalischen Geometrie des zu beschichtenden Teils und den spezifischen Eigenschaften, die der endgültige Film aufweisen soll. Die Physikalische Gasphasenabscheidung (PVD) ist ein physikalischer, sichtlinienbasierter Prozess, während die Chemische Gasphasenabscheidung (CVD) ein chemischer, gasbasierter Prozess ist. Dieser grundlegende Unterschied bestimmt, welche Methode für Ihre Anwendung die richtige ist.

Die Wahl besteht nicht darin, welche Methode universell "besser" ist, sondern welche am besten zu der wichtigsten Anforderung Ihres Projekts passt. PVD zeichnet sich durch die Erzeugung außergewöhnlich reiner, dichter Filme auf einfacheren Oberflächen aus. CVD zeichnet sich durch die Beschichtung komplexer, dreidimensionaler Formen mit einer gleichmäßigen Schicht aus.

Der grundlegende Unterschied: Physik vs. Chemie

Das Verständnis, wie jeder Prozess funktioniert, ist der Schlüssel zur Auswahl des richtigen. Sie basieren auf völlig unterschiedlichen Prinzipien, was sich direkt auf die Eigenschaften der Endbeschichtung auswirkt.

PVD: Ein physikalischer, "Sichtlinien"-Prozess

Die Physikalische Gasphasenabscheidung ist ein Atom-für-Atom-Transferprozess, der in einer Hochvakuumumgebung stattfindet. Material aus einer festen Quelle wird verdampft, bewegt sich in einer geraden Linie durch das Vakuum und kondensiert auf dem Substrat.

Stellen Sie es sich wie Sprühlackieren vor. Die Farbe bedeckt nur die Oberflächen, die sie direkt sehen kann. Diese Methode ist physikalisch – es finden keine chemischen Reaktionen statt, um den Film zu bilden. Die zwei Haupttypen sind Sputtern und Verdampfung.

CVD: Ein chemischer, "Überallhin"-Prozess

Die Chemische Gasphasenabscheidung verwendet flüchtige chemische Vorläufer – Spezialgase –, die in eine Reaktionskammer geleitet werden. Wenn diese Gase das erhitzte Substrat berühren, findet eine chemische Reaktion statt, die dazu führt, dass sich ein fester Film auf der Oberfläche "bildet".

Dies ähnelt eher kondensierendem Dampf an einem kalten Fenster. Der Wasserdampf befindet sich in der Luft und kann jede Oberfläche erreichen, egal wie komplex, bevor er kondensiert. Der Film ist das Produkt einer chemischen Veränderung.

Wie der Prozess die Filmeigenschaften beeinflusst

Die "Sichtlinien"-Natur von PVD im Vergleich zur "Überallhin"-Natur von CVD schafft deutliche Vor- und Nachteile im endgültigen Film.

Konformalität: Beschichtung komplexer Formen

CVD ist der klare Sieger bei der Konformalität. Da die Vorläufergase vor der Reaktion um das Teil herumfließen, kann CVD eine hochgleichmäßige Beschichtung in tiefen Gräben, Löchern und auf komplexen 3D-Geometrien abscheiden.

PVD hat damit Schwierigkeiten. Aufgrund seiner Sichtliniennatur erzeugt es einen "Schatteneffekt", bei dem Merkmale, die dem Quellmaterial nicht direkt zugewandt sind, wenig oder keine Beschichtung erhalten.

Reinheit und Dichte: Der Einfluss von Nebenprodukten

PVD erzeugt im Allgemeinen reinere und dichtere Filme. Der Prozess findet in einem Hochvakuum statt, wodurch die Wahrscheinlichkeit minimiert wird, dass atmosphärische Gase im Film eingeschlossen werden. Da es sich um einen direkten physikalischen Transfer handelt, gibt es keine chemischen Nebenprodukte, die eine Kontamination verursachen könnten.

CVD-Filme können sehr rein sein, aber die chemischen Reaktionen können manchmal unerwünschte Elemente aus den Vorläufergasen (wie Wasserstoff oder Kohlenstoff) zurücklassen. Dies kann zu einem weniger dichten Film mit potenziellen Verunreinigungen führen.

Temperatur: Substratempfindlichkeit

PVD ist oft besser für temperaturempfindliche Materialien geeignet. Während einige PVD-Prozesse Hitze erfordern, können viele bei oder nahe Raumtemperatur durchgeführt werden. Dies macht es ideal für die Beschichtung von Kunststoffen, Polymeren oder anderen Substraten, die hohen Temperaturen nicht standhalten können.

CVD erfordert fast immer sehr hohe Substrattemperaturen (oft mehrere hundert Grad Celsius), um die Energie bereitzustellen, die zur Steuerung der chemischen Reaktionen erforderlich ist.

Verständnis der praktischen Kompromisse

Neben dem Film selbst haben die Prozesse unterschiedliche betriebliche Anforderungen, die sich auf Kosten, Sicherheit und Vielseitigkeit auswirken.

Prozesskomplexität und Sicherheit

PVD-Systeme sind mechanisch und betrieblich einfacher. Die Hauptgefahren betreffen Hochspannungs- und Vakuumsysteme.

CVD ist deutlich komplexer. Es erfordert eine präzise Steuerung von Gasfluss, Druck und Temperatur. Darüber hinaus sind viele der in CVD verwendeten chemischen Vorläufer hochgiftig, brennbar oder korrosiv, was umfangreiche Sicherheitsprotokolle und Infrastrukturen erfordert.

Materialvielfalt

Beide Methoden sind sehr vielseitig, aber auf unterschiedliche Weise. PVD kann nahezu jedes Metall, jede Legierung oder Keramik abscheiden, die zu einem festen "Target" für das Sputtern oder Verdampfen verarbeitet werden können.

CVD ist auf Materialien beschränkt, für die ein geeignetes flüchtiges chemisches Vorläufergas existiert und sicher gehandhabt werden kann. Für Materialien wie Silizium, Diamant und Siliziumnitrid ist CVD jedoch die dominante und effektivste Industriemethode.

Abscheiderate

Die Abscheideraten hängen stark vom spezifischen Material und der Anwendung ab. CVD kann für bestimmte Materialien (wie dicke Siliziumfilme) extrem hohe Wachstumsraten erzielen, was es für die Massenproduktion kostengünstig macht. Für andere Anwendungen, insbesondere dünne dekorative oder metallische Filme, kann PVD schneller sein.

Die richtige Wahl für Ihr Ziel treffen

Wählen Sie Ihre Abscheidungsmethode basierend auf dem wichtigsten Ergebnis, das Sie für Ihre Komponente erzielen müssen.

- Wenn Ihr Hauptaugenmerk auf der gleichmäßigen Beschichtung eines komplexen 3D-Teils liegt: CVD ist aufgrund seiner hervorragenden Konformalität fast immer die überlegene Wahl.

- Wenn Ihr Hauptaugenmerk auf der Erzielung der höchstmöglichen Filmreinheit oder -dichte liegt: PVD ist die bevorzugte Methode, da ihr physikalischer Prozess im Vakuum Verunreinigungen minimiert.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung eines temperaturempfindlichen Substrats (wie eines Polymers) liegt: PVD bietet mit seinen Optionen für niedrigere Prozesstemperaturen einen erheblichen Vorteil.

- Wenn Ihr Hauptaugenmerk auf der betrieblichen Einfachheit und der Vermeidung gefährlicher Chemikalien liegt: PVD ist ein unkomplizierterer und im Allgemeinen sichererer Prozess zur Implementierung.

Das Verständnis dieser Kernprinzipien verwandelt die Wahl von einer Vermutung in eine strategische technische Entscheidung.

Zusammenfassungstabelle:

| Faktor | PVD | CVD |

|---|---|---|

| Konformalität | Niedrig (Sichtlinie) | Hoch (gleichmäßig auf komplexen Formen) |

| Filmreinheit | Hoch (minimale Kontamination) | Mäßig (potenzielle Nebenprodukte) |

| Temperatur | Niedrig (geeignet für empfindliche Substrate) | Hoch (erfordert erhitztes Substrat) |

| Prozesssicherheit | Einfacher (Gefahren: Vakuum, Spannung) | Komplex (Gefahren: giftige Gase) |

| Materialvielfalt | Breit (Metalle, Legierungen, Keramiken) | Begrenzt (erfordert flüchtige Vorläufer) |

Haben Sie Schwierigkeiten, die richtige Abscheidungsmethode für Ihr Labor zu wählen? Bei KINTEK sind wir auf fortschrittliche Hochtemperaturofenlösungen spezialisiert, einschließlich CVD-/PECVD-Systemen, die auf Ihre einzigartigen Bedürfnisse zugeschnitten sind. Durch die Nutzung unserer außergewöhnlichen F&E und hauseigenen Fertigung bieten wir eine tiefgreifende Anpassung, um eine präzise Leistung für Ihre Experimente zu gewährleisten. Kontaktieren Sie uns noch heute, um zu besprechen, wie unser Fachwissen Ihre Beschichtungsprozesse optimieren und Ihre Forschung voranbringen kann!

Visuelle Anleitung

Ähnliche Produkte

- Dia-PECVD-Rohrofen mit Flüssigvergaser PECVD-Maschine

- RF-PECVD-System Hochfrequenzplasma-unterstützte chemische Gasphasenabscheidung

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

Andere fragen auch

- Was ist plasmabeschichtetes Siliziumnitrid und welche Eigenschaften hat es? Entdecken Sie seine Rolle bei der Effizienz von Solarzellen

- Wie unterscheidet sich die chemische Gasphasenabscheidung (CVD) von der PVD? Wichtige Unterschiede bei Dünnschichtbeschichtungsverfahren

- Welche Parameter steuern die Qualität von PECVD-abgeschiedenen Schichten? Die wichtigsten Schlüsselvariablen für überlegene Filmeigenschaften

- Welche Nachteile hat CVD im Vergleich zu PECVD? Wichtige Einschränkungen für Ihr Labor

- Wie lauten die Klassifizierungen der CVD nach Dampfeigenschaften? Optimieren Sie Ihren Prozess der Dünnschichtabscheidung