Ein Vakuuminduktionsofen schafft eine streng kontrollierte experimentelle Umgebung, die durch ein Tiefvakuum, Schutz durch hochreines Inertgas und elektromagnetisches Rühren definiert ist. Diese Bedingungen sind entscheidend, um die Schmelze von atmosphärischen Störungen zu isolieren und die genaue Simulation zu ermöglichen, wie Seltenerdelemente (wie Cer) mit Einschlüssen in Wälzlagerstahl interagieren und diese modifizieren.

Der Hauptwert dieser Umgebung liegt in der rigorosen Minimierung von Oxidationsstörungen. Durch die Kontrolle der Atmosphäre und die Nutzung des induzierten Rührens können Forscher die spezifischen chemischen Auswirkungen von Seltenerdelementen isolieren, ohne die durch die Umgebungsluft eingeführten Variablen.

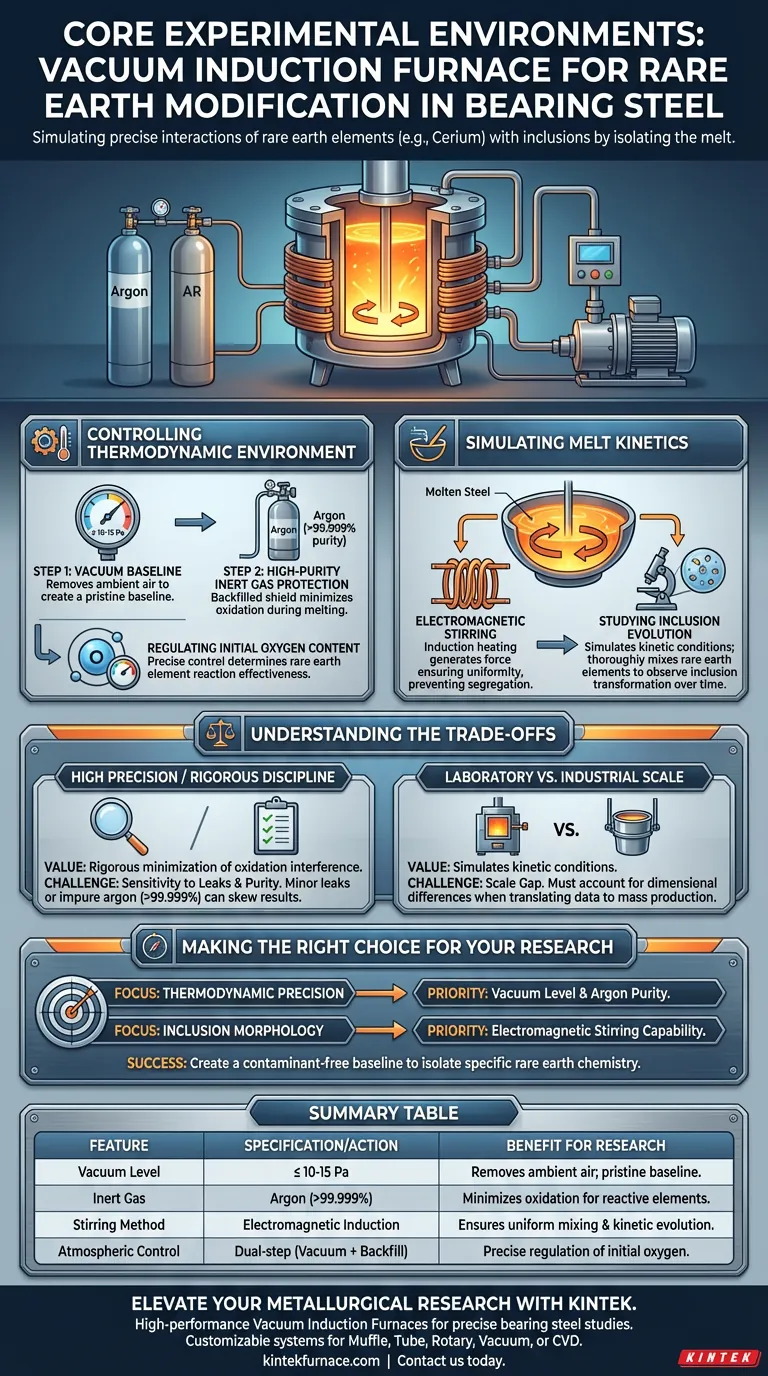

Kontrolle der thermodynamischen Umgebung

Um die Seltenerdmodifikation genau zu untersuchen, müssen zunächst unkontrollierte Variablen eliminiert werden. Der Vakuuminduktionsofen erreicht dies durch einen zweistufigen Prozess zur Atmosphärenkontrolle.

Die Vakuum-Basislinie

Der Ofen kann einen Vakuumgrad von 10 Pa (oder im Allgemeinen unter 15 Pa) erreichen. Dies schafft eine saubere Basislinie, indem die Umgebungsluft aus der Kammer entfernt wird, bevor mit dem Erhitzen begonnen wird.

Schutz durch hochreines Inertgas

Nachdem das Vakuum hergestellt ist, wird die Kammer mit hochreinem Argon-Gas (Reinheit > 99,999 %) befüllt. Dies bietet eine Schutzschicht, die Oxidationsstörungen während des Schmelzprozesses minimiert, was bei der Arbeit mit hochreaktiven Seltenerdelementen entscheidend ist.

Regulierung des anfänglichen Sauerstoffgehalts

Die Kombination aus Vakuum und Argon ermöglicht die präzise Kontrolle des anfänglichen Sauerstoffgehalts im Stahl. Dies ist die grundlegende Variable, die benötigt wird, um zu bestimmen, wie effektiv Seltenerdelemente mit Sauerstoff reagieren, um Einschlüsse zu modifizieren.

Simulation der Schmelzkinese

Über die Atmosphärenkontrolle hinaus bietet der Ofen spezifische physikalische Bedingungen, die industrielle Stahlherstellungsdynamiken nachahmen.

Elektromagnetisches Rühren

Der Induktionsheizmechanismus erzeugt inhärent einen elektromagnetischen Rühreffekt in der geschmolzenen Stahlmasse. Diese Kraft sorgt für die Gleichmäßigkeit der flüssigen Stahlkomponenten und verhindert die Entmischung schwererer oder leichterer Elemente.

Untersuchung der Einschlussentwicklung

Dieses Rühren simuliert die kinetischen Bedingungen, die für die Untersuchung der Einschlussentwicklung notwendig sind. Es stellt sicher, dass die Seltenerdelemente gründlich gemischt werden, was es den Forschern ermöglicht, zu beobachten, wie sich Einschlüsse im Laufe der Zeit physikalisch und chemisch verändern.

Verständnis der Kompromisse

Während ein Vakuuminduktionsofen hohe Präzision bietet, erfordert er strenge operative Disziplin, um die Gültigkeit der Daten zu gewährleisten.

Empfindlichkeit gegenüber Lecks und Reinheit

Die "Kontrollierbarkeit" der Umgebung hängt vollständig von der Integrität der Dichtung und der Gasquelle ab. Selbst ein geringfügiges Vakuumleck oder ein leichter Abfall der Argonreinheit unter 99,999 % kann genügend Sauerstoff einführen, um die Ergebnisse einer Seltenerdstudie zu verfälschen.

Die Größendifferenz

Obwohl das elektromagnetische Rühren kinetische Bedingungen simuliert, unterscheidet sich die Größe eines Laborofens von industriellen Pfannen. Forscher müssen diese Dimensionsunterschiede berücksichtigen, wenn sie Daten zur Einschlussentwicklung auf Massenproduktionsszenarien übertragen.

Die richtige Wahl für Ihre Forschung treffen

Wenn Sie einen Vakuuminduktionsofen für die Forschung an Wälzlagerstahl verwenden, passen Sie Ihren Ansatz an Ihre spezifischen Datenanforderungen an.

- Wenn Ihr Hauptaugenmerk auf thermodynamischer Präzision liegt: Priorisieren Sie den Vakuumgrad (10 Pa) und die Argonreinheit, um den anfänglichen Sauerstoffgehalt streng zu kontrollieren.

- Wenn Ihr Hauptaugenmerk auf der Einschlussmorphologie liegt: Verlassen Sie sich auf die elektromagnetische Rührfähigkeit, um sicherzustellen, dass die Seltenerdelemente gleichmäßig in der gesamten Schmelze verteilt sind.

Der Erfolg Ihrer Simulation hängt davon ab, den Ofen nicht nur zum Schmelzen von Stahl zu verwenden, sondern eine kontaminationsfreie Basislinie zu schaffen, die die spezifische Chemie der Seltenerdelemente isoliert.

Zusammenfassungstabelle:

| Merkmal | Spezifikation/Aktion | Nutzen für die Forschung |

|---|---|---|

| Vakuumgrad | ≤ 10-15 Pa | Entfernt Umgebungsluft, um eine saubere Basislinie zu schaffen. |

| Inertgas | Argon (>99,999 % Reinheit) | Minimiert Oxidationsstörungen für reaktive Elemente. |

| Rührmethode | Elektromagnetische Induktion | Sorgt für gleichmäßiges Mischen und simuliert die kinetische Entwicklung. |

| Atmosphärenkontrolle | Zweistufig (Vakuum + Nachfüllen) | Ermöglicht präzise Regulierung des anfänglichen Sauerstoffgehalts. |

Erweitern Sie Ihre metallurgische Forschung mit KINTEK

Präzision bei Studien zur Seltenerdmodifikation erfordert eine kontaminationsfreie Umgebung. Mit Unterstützung von erfahrenen F&E- und Fertigungsexperten bietet KINTEK Hochleistungs-Vakuuminduktionsöfen, die für die strengen Anforderungen der Wälzlagerstahlforschung entwickelt wurden. Unsere Systeme bieten das Tiefvakuum und die Kontrolle über hochreines Gas, die notwendig sind, um chemische Variablen zu isolieren und reproduzierbare Ergebnisse zu erzielen.

Ob Sie Muffel-, Rohr-, Dreh-, Vakuum- oder CVD-Systeme benötigen, alle unsere Labor-Hochtemperaturöfen sind vollständig an Ihre individuellen experimentellen Bedürfnisse anpassbar. Kontaktieren Sie uns noch heute, um Ihre Projektanforderungen zu besprechen und zu erfahren, wie unsere fortschrittlichen Heizlösungen Ihre Innovation vorantreiben können.

Visuelle Anleitung

Referenzen

- Ning Wang, Haichuan Wang. The Modification of Aluminum Oxide Inclusions in Bearing Steel under Different Cleanliness Conditions by Rare Earth Elements. DOI: 10.3390/met14080861

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Vakuum-Wärmebehandlungsofen zum Sintern und Löten

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

Andere fragen auch

- Warum wird ein Hochtemperatur-Induktionserhitzungsofen für das Ausglühen von Palladiumdraht benötigt? Optimierung der Nanopartikelvorbereitung

- Was ist der Hauptzweck des Vorwärmens von Einsatzmaterialien für C95800 Aluminiumbronze? Eliminierung von Porositätsfehlern

- Wie funktioniert die Induktionsspule in einem Vakuumofen? Kontaminationsfreies, schnelles Erhitzen von Metallen erreichen

- Warum eine Argon-Lichtbogen-Schmelzanlage für MnCoNiCuGe5-Legierungen verwenden? Gewährleistung von Reinheit beim Hochleistungs-Hartlöten

- Was sind die Vorteile von Induktionsschmelzöfen bei der Metallverarbeitung? Steigerung von Effizienz, Qualität und Sicherheit

- Welche Rolle spielt die Spule beim IGBT-Schmelzprozess? Sie ist der Schlüssel zur effizienten Induktionserwärmung

- Welche Rolle spielt ein Vakuuminduktionsofen bei der MRDO-Vorbereitung? Ermöglichung des Recyclings von Seltenerdmagneten

- Was ist ein Induktions-Goldschmelzofen und wie funktioniert er? Erzielen Sie Reinheit, Geschwindigkeit und Effizienz