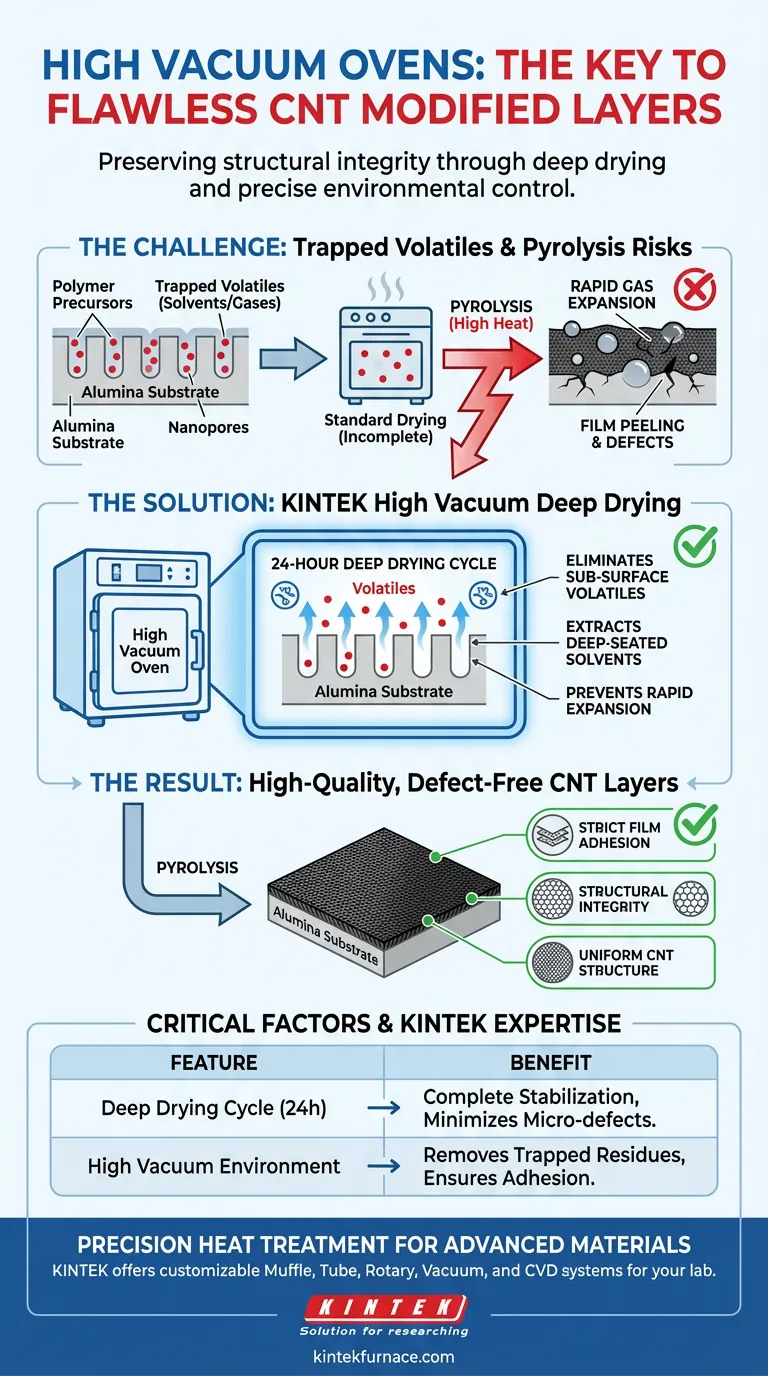

Der Hauptbeitrag eines Hochvakuumofens ist die Erhaltung der strukturellen Integrität während des Herstellungsprozesses von Kohlenstoffnanoröhren (CNT). Insbesondere werden mit Polymervorläufern imprägnierte Aluminiumoxidsubstrate einem 24-stündigen Tiefentrocknungszyklus unterzogen. Dieser kritische Schritt eliminiert flüchtige Elemente, die die Beschichtung sonst während der nachfolgenden Verarbeitung zerstören würden.

Durch die Extraktion tief sitzender Lösungsmittel und Gase aus Nanoporen verhindert der Vakuumofen eine schnelle Gasexpansion während der Pyrolyse. Dies stellt sicher, dass der CNT-Film fest auf dem Substrat haftet und frei von strukturellen Defekten ist.

Die Mechanik der Defektvermeidung

Entfernung von flüchtigen Stoffen unter der Oberfläche

Herkömmliche Trocknungsmethoden erreichen oft keine Verunreinigungen, die tief in der Materialstruktur eingeschlossen sind.

Ein Hochvakuumofen ist erforderlich, um Lösungsmittelreste und adsorbierte Gase gründlich aus den Nanoporen des Aluminiumoxidsubstrats zu entfernen. Diese Tiefenreinigung ist unerlässlich, da diese mikroskopischen Hohlräume erhebliche Mengen an flüchtigem Material enthalten können.

Management des Pyrolyseübergangs

Der Herstellungsprozess beinhaltet einen Übergang zur Hochtemperatur-Pyrolyse zur Karbonisierung der Vorläufer.

Wenn Lösungsmittel während dieser Erwärmungsphase in den Poren verbleiben, verdampfen sie sofort. Der Hochvakuumofen wirkt als vorbeugende Maßnahme und stellt sicher, dass das Substrat vollständig trocken ist, bevor es extremer Hitze ausgesetzt wird.

Sicherstellung von Haftung und Integrität

Verhinderung von Filmablösung

Das unmittelbarste Risiko bei übersprungenen Vakuumtrocknung ist ein Haftungsversagen.

Wenn eingeschlossene Flüssigkeiten während der Pyrolyse schnell zu Gas werden, zwingt der resultierende Druck den sich entwickelnden Film vom Substrat weg. Durch die vorherige Entfernung dieser Elemente stellt der Ofen sicher, dass sich der Kohlenstoffnanoröhrenfilm nicht ablöst.

Vermeidung von Strukturdefekten

Über die vollständige Delamination hinaus können eingeschlossene Gase mikroskopische Schäden verursachen.

Eine schnelle Gasexpansion kann Risse, Blasen oder eine ungleichmäßige Dichte innerhalb der CNT-Schicht verursachen. Der 24-stündige Vakuumzyklus stabilisiert den Polymervorläufer und ermöglicht die Bildung einer gleichmäßigen, hochwertigen Kohlenstoffstruktur.

Verständnis der Kompromisse

Die Notwendigkeit der Zykluszeit

Die im Prozess angegebene Dauer von 24 Stunden ist eine erhebliche Zeitinvestition.

Versuche, diese Trocknungszeit zu verkürzen, um den Durchsatz zu erhöhen, führen oft zu einer unvollständigen Lösungsmittelentfernung. Dies führt zu inkonsistenter Chargenqualität und einer erhöhten Ausschussrate aufgrund von Ablösungen.

Ausrüstungsabhängigkeiten

Nicht alle Trocknungsgeräte sind für diese Anwendung ausreichend.

Ein Standard-Umluftofen kann nicht den Unterdruck erzeugen, der erforderlich ist, um Rückstände aus Nanoporen "herauszuziehen". Die Abhängigkeit von Hochvakuumkapazitäten ist nicht verhandelbar, um die defektfreie Basis zu erreichen, die für Hochleistungs-CNT-Schichten erforderlich ist.

Die richtige Wahl für Ihr Ziel treffen

Um eine gleichbleibende Qualität Ihrer modifizierten CNT-Schichten zu gewährleisten, priorisieren Sie die Trocknungsparameter genauso stark wie die Pyrolyseschritte.

- Wenn Ihr Hauptaugenmerk auf der Filmhaftung liegt: Stellen Sie sicher, dass der Vakuumzyklus die vollen 24 Stunden läuft, um die vollständige Entfernung von Gasen zu gewährleisten, die Ablösungen verursachen.

- Wenn Ihr Hauptaugenmerk auf struktureller Gleichmäßigkeit liegt: Ein deutlicher Fokus auf das Vakuum-Niveau ist erforderlich, um Nanoporen zu reinigen und Mikrodefekte durch Expansion zu verhindern.

Der Hochvakuumofen ist nicht nur ein Trocknungswerkzeug; er ist der Torwächter, der Ihr Material gegen die zerstörerischen Kräfte der Hochtemperatur-Pyrolyse stabilisiert.

Zusammenfassungstabelle:

| Merkmal | Auswirkung auf die CNT-Qualität | Nutzen |

|---|---|---|

| Tiefentrocknungszyklus | Entfernt flüchtige Elemente aus Nanoporen | Verhindert schnelle Gasexpansion während der Pyrolyse |

| Hochvakuumumgebung | Entfernt eingeschlossene Lösungsmittelreste und Gase | Gewährleistet feste Filmhaftung auf dem Substrat |

| 24-Stunden-Verarbeitung | Garantiert vollständige Stabilisierung der Vorläufer | Minimiert Mikrodefekte wie Risse und Blasen |

| Reinigung unter der Oberfläche | Erreicht Verunreinigungen, die Standardöfen nicht erreichen können | Verhindert Film-Delamination und Ablösung |

Präzisionswärmebehandlung für fortschrittliche Materialien

Lassen Sie nicht zu, dass strukturelle Defekte Ihre Forschung an Kohlenstoffnanoröhren beeinträchtigen. Bei KINTEK verstehen wir, dass Hochleistungs-CNT-Schichten eine kompromisslose Umgebungssteuerung erfordern.

Mit Unterstützung von F&E-Experten und Weltklasse-Fertigung bietet KINTEK Muffel-, Rohr-, Rotations-, Vakuum- und CVD-Systeme – alle vollständig anpassbar, um Ihre einzigartigen Laboranforderungen zu erfüllen. Egal, ob Sie die Produktion skalieren oder empfindliche Materialstrukturen verfeinern, unsere Hochtemperaturöfen bieten die Stabilität und Vakuumpräzision, die Sie benötigen.

Bereit, Ihre Materialqualität zu verbessern? Kontaktieren Sie KINTEK noch heute, um die perfekte thermische Lösung für Ihr Labor zu finden.

Visuelle Anleitung

Referenzen

- Sheida Morsali, Mahmoud Moharrami. Synthesis and characterization of modified alumina membrane with carbon nano-tubes for separation of ethanol from water using sweeping gas membrane distillation. DOI: 10.1039/d5ra01731a

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- Vakuum-Heißpressofen Maschine Beheizter Vakuum-Pressrohr-Ofen

- Molybdän-Vakuum-Wärmebehandlungsofen

- Vakuum-Wärmebehandlungs-Sinterofen Molybdän-Draht-Vakuumsinterofen

Andere fragen auch

- Was sind die Vorteile der Verwendung eines Vakuum-Sinterofens? Erreichen Sie Reinheit und Präzision bei der Materialverarbeitung

- Was sind die wichtigsten Anforderungen an das Kühlsystem eines Vakuum-Anlassofens? Präzise Steuerung für überragende metallurgische Ergebnisse gewährleisten

- Was ist das Funktionsprinzip eines Vakuumwärmebehandlungsofens? Erzielung sauberer Metallteile mit hoher Integrität

- Was sind die Vorteile der Verwendung eines Vakuumofens für delithiiertes NCM-Pulver? Optimieren Sie die Reinheit Ihres Batteriematerials

- Warum ist eine HIP-Nachbehandlung für Keramiken erforderlich? Porenfreiheit und maximale optische Klarheit erreichen

- Wie trägt Vakuumvergütung zur Energieeffizienz bei? Überlegenes Ofendesign reduziert Wärmeverlust und senkt Kosten.

- Was ist die Hauptaufgabe eines Vakuumschmelzofens bei der Herstellung von Ti-Zr-Mo-W-Legierungen? Gewährleistung von Reinheit und Homogenität

- Was passiert während der Heizphase eines Vakuumofens? Meistere Strahlungswärme und Entgasungskontrolle