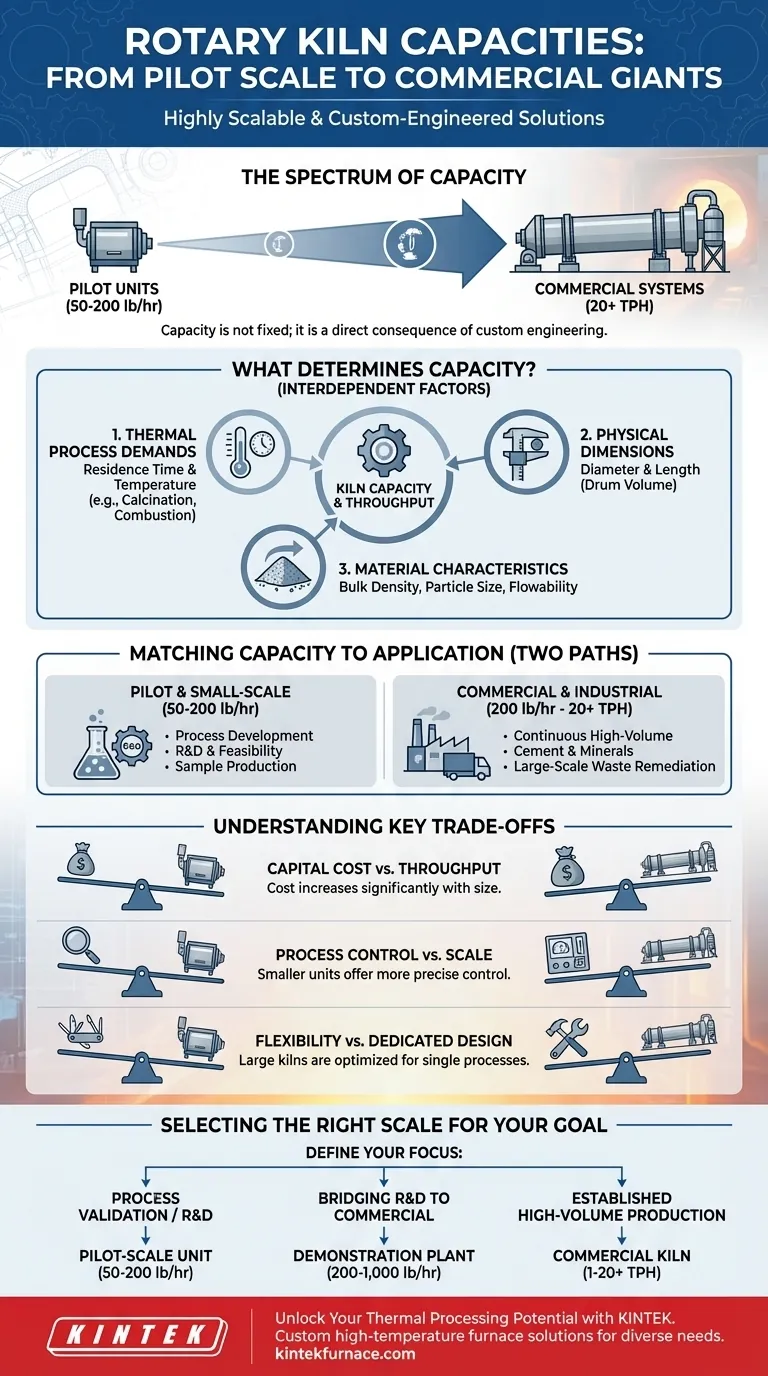

Im Grunde genommen sind Drehrohröfen hochgradig skalierbar, mit Kapazitäten, die von kleinen Pilotanlagen, die 50 bis 200 Pfund pro Stunde (lb/h) verarbeiten, bis hin zu massiven Anlagen im kommerziellen Maßstab reichen, die über 20 Tonnen pro Stunde (TPH) bewältigen können. Diese breite Spanne ergibt sich daraus, dass ein Drehrohrofen kein Standardprodukt von der Stange ist, sondern ein kundenspezifisch konstruiertes Gerät, das um einen bestimmten thermischen Prozess herum entwickelt wird.

Die Kapazität eines Drehrohrofens ist keine feste Eigenschaft, sondern eine direkte Folge seiner Konstruktion. Er wird so konstruiert, dass er eine bestimmte chemische Reaktion oder Phasenänderung für ein gegebenes Material erreicht, wobei der erforderliche Durchsatz eine Schlüsselvariable in diesem Konstruktionsprozess ist.

Was bestimmt die Kapazität eines Drehrohrofens?

Der endgültige Durchsatz eines Drehrohrofens ist keine beliebige Zahl. Er ist das Ergebnis mehrerer voneinander abhängiger Faktoren, die sich alle darauf konzentrieren, die gewünschte Umwandlung des verarbeiteten Materials zu erreichen.

Die Anforderungen des thermischen Prozesses

Die Hauptfunktion eines Ofens ist die eines Reaktionsgefäßes. Der spezifische Prozess – wie Kalzinierung, thermische Desorption oder organische Verbrennung – bestimmt die beiden wichtigsten Variablen: Verweilzeit und Temperatur.

Ein Prozess, der eine lange Verweilzeit bei einer bestimmten Temperatur erfordert, führt naturgemäß zu einem geringeren Durchsatz als ein Prozess, der schnell abgeschlossen werden kann.

Physische Abmessungen des Ofens

Die Kapazität ist direkt mit dem physikalischen Volumen der Ofentrommel verbunden. Ein größerer Durchmesser und eine größere Länge bieten mehr Volumen, wodurch zu jedem Zeitpunkt mehr Material verarbeitet werden kann.

Ingenieure berechnen diese Abmessungen basierend auf der erforderlichen Verweilzeit und der gewünschten Produktionsrate, um sicherzustellen, dass das Material genügend Zeit im Ofen hat, um seine Umwandlung abzuschließen.

Materialeigenschaften

Die Eigenschaften des Ausgangsmaterials selbst sind ein wichtiger Faktor. Die Schüttdichte, Partikelgröße, der Feuchtigkeitsgehalt und die Fließfähigkeit beeinflussen, wie viel Material in den Ofen eingegeben werden kann und wie es sich im Inneren der rotierenden Trommel verhält. Diese Eigenschaften müssen bei der Konstruktion berücksichtigt werden, um Verstopfungen zu vermeiden und einen effizienten Betrieb zu gewährleisten.

Abstimmung der Kapazität auf die Anwendung

Der breite Kapazitätsbereich ermöglicht es Drehrohröfen, völlig unterschiedliche industrielle Anforderungen zu erfüllen, von der frühen Forschungsphase bis zur vollständigen Herstellung von Massengütern.

Pilot- und Kleinanlagen

Öfen im Bereich von 50 bis 200 lb/h werden typischerweise für die Prozessentwicklung, Forschung und Entwicklung (F&E) sowie für Machbarkeitsstudien eingesetzt. Sie ermöglichen es Unternehmen, einen Prozess zu validieren, verschiedene Materialien zu testen und Muster zu produzieren, ohne die enormen Investitionskosten eines Systems im vollen Maßstab tätigen zu müssen.

Kommerzielle und industrielle Produktion

Öfen, die von 200 lb/h bis über 20 TPH verarbeiten, sind die Arbeitstiere der Schwerindustrie. Diese Anlagen sind für die kontinuierliche Hochdurchsatzproduktion in Sektoren wie der Zementherstellung, der Mineralienverarbeitung und der großtechnischen Abfallbehandlung konzipiert.

Die Kompromisse verstehen

Die Auswahl eines Ofens auf der Grundlage der Kapazität erfordert ein Abwägen von Leistung gegen Kosten und Flexibilität. Ein größerer Ofen ist nicht immer die bessere Wahl.

Anfangsinvestition vs. Durchsatz

Der offensichtlichste Kompromiss sind die Kosten. Die anfänglichen Investitionskosten für einen Drehrohrofen mit hoher Kapazität sind erheblich und steigen mit der Größe deutlich an. Dies umfasst nicht nur den Ofen selbst, sondern auch die Fundamentarbeiten, die Hilfsausrüstung und die komplexe Installation.

Prozesskontrolle vs. Maßstab

Obwohl alle modernen Öfen über eine fortschrittliche Temperaturregelung verfügen, wird die Aufrechterhaltung eines perfekt gleichmäßigen Temperaturprofils umso schwieriger, je größer der Durchmesser der Trommel wird. Kleinere Pilotanlagen bieten oft eine präzisere Steuerung, was für empfindliche, hochwertige Materialien von entscheidender Bedeutung sein kann.

Dediziertes Design vs. Flexibilität

Großtechnische kommerzielle Öfen werden fast immer für ein einziges, spezifisches Ausgangsmaterial und einen spezifischen Prozess konstruiert und optimiert. Sie sind für diese Aufgabe zwar sehr effizient, bieten aber keine Flexibilität für den Betrieb mit anderen Materialien oder kleinen Testchargen. Ein kleinerer Pilotofen bietet eine weitaus größere betriebliche Flexibilität.

Die richtige Größenordnung für Ihr Projekt auswählen

Die richtige Ofenkapazität ist diejenige, die mit Ihren spezifischen technischen und geschäftlichen Zielen übereinstimmt.

- Wenn Ihr Hauptaugenmerk auf der Prozessvalidierung oder F&E liegt: Eine Pilotanlage (50–200 lb/h) bietet die erforderliche Kontrolle und Flexibilität zu beherrschbaren Kosten.

- Wenn Ihr Hauptaugenmerk auf der etablierten Hochdurchsatzproduktion liegt: Ein kommerzieller Großofen (1–20+ TPH), der für Ihren spezifischen Prozess konstruiert wurde, ist der einzige Weg, den erforderlichen Durchsatz zu erreichen.

- Wenn Ihr Hauptaugenmerk auf der Überführung von F&E in die volle Kommerzialisierung liegt: Ein kleiner kommerzieller Ofen (beginnend bei etwa 200–1.000 lb/h) kann als Demonstrationsanlage dienen, um die Marktfähigkeit zu beweisen, bevor eine größere Investition getätigt wird.

Letztendlich hängt die Wahl der richtigen Kapazität davon ab, zuerst Ihr Ziel zu definieren und dann das Werkzeug entsprechend zu konstruieren, um es zu erreichen.

Zusammenfassungstabelle:

| Kapazitätsbereich | Typische Anwendungen | Wichtige Überlegungen |

|---|---|---|

| 50–200 lb/h | Pilot-F&E, Prozessvalidierung, Machbarkeitsstudien | Hohe Flexibilität, präzise Steuerung, geringere Investitionskosten |

| 200 lb/h bis 20+ TPH | Kommerzielle Produktion, Zement, Mineralien, Abfallbehandlung | Hoher Durchsatz, dediziertes Design, höhere Investitionskosten |

Entfesseln Sie Ihr Potenzial für die thermische Verarbeitung mit KINTEK

KINTEK nutzt außergewöhnliche F&E- und hausinterne Fertigungskompetenzen und bietet vielfältigen Laboren fortschrittliche Hochtemperatur-Ofenlösungen. Unser Produktportfolio, einschließlich Muffel-, Rohr-, Drehrohröfen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systemen, wird durch unsere starke Kompetenz in der Tiefanpassung ergänzt, um einzigartige experimentelle Anforderungen präzise zu erfüllen. Ganz gleich, ob Sie vom Pilotmaßstab zur Produktion skalieren oder maßgeschneiderte Lösungen für Ihre spezifischen Materialien und Prozesse benötigen – wir können Ihnen helfen, überlegene Effizienz und Ergebnisse zu erzielen.

Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Drehrohröfen und andere Ofensysteme Ihr Projekt voranbringen können!

Visuelle Anleitung

Ähnliche Produkte

- Elektrischer Drehrohrofen Kontinuierlich arbeitender kleiner Drehrohrofen für die Beheizung von Pyrolyseanlagen

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

- Elektrischer Drehrohrofen Kleiner Drehrohrofen Biomasse-Pyrolyseanlage Drehrohrofen

- Elektrischer Drehrohrofen Kleiner Drehrohrofen für die Regeneration von Aktivkohle

- Elektrischer Drehrohrofen Pyrolyseofen Anlage Maschine kleiner Drehrohrofen Calciner

Andere fragen auch

- Wie profitiert die industrielle Fertigung von der automatisierten Steuerung in elektrischen Drehrohröfen? Erreichen Sie unübertroffene Präzision & Effizienz

- Wie bewegt sich das Rohmehl im Drehrohrofen? Beherrschen Sie den kontrollierten Fluss für eine effiziente Verarbeitung

- Wie wird die Betttiefe in einem Drehrohrofen kontrolliert und warum ist das wichtig? Optimieren Sie die Wärmeübertragung und Effizienz

- Warum ist ein Drehrohrofen besonders für die Behandlung von kohlenstoffreichem FMDS geeignet? Abfallkohlenstoff in eine Ressource verwandeln

- Welche Trocknungsanwendungen haben elektromagnetische Drehöfen? Entdecken Sie effiziente, präzise Trocknungslösungen