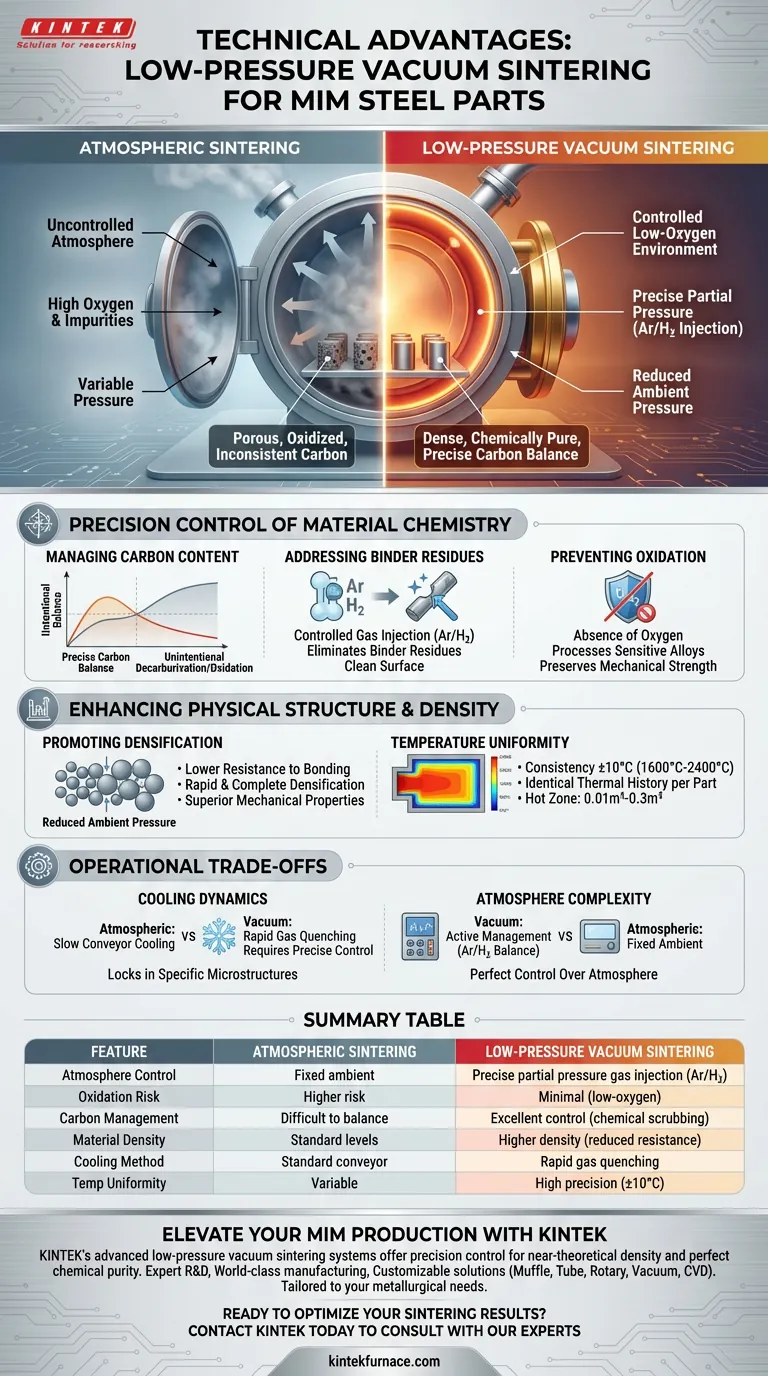

Der primäre technische Vorteil des Niederdruck-Vakuumsinterns ist seine Fähigkeit, eine kontrollierte, sauerstoffarme Umgebung zu schaffen, die die Dichte und chemische Reinheit von Metall-Spritzguss (MIM)-Teilen erheblich verbessert.

Im Gegensatz zum Sintern unter atmosphärischem Druck ermöglichen Vakuumöfen eine präzise Steuerung des Innendrucks und der Gaszusammensetzung. Diese Fähigkeit ist entscheidend für die Steuerung des Kohlenstoffgehalts, die Entfernung von Binderresten und die Verhinderung von Oxidation bei empfindlichen Stahlgüten.

Kernbotschaft: Die Herstellung von Hochleistungs-MIM-Teilen erfordert die Beherrschung der Entfernung von Bindemitteln und die Verhinderung von Hohlräumen. Das Niederdruck-Vakuumsintern löst dieses Problem, indem es den Umgebungsdruck reduziert, um die Verdichtung zu fördern, während gleichzeitig eine kontrollierte Gasinjektion verwendet wird, um Kohlenstoffrückstände chemisch zu entfernen und Oxidation zu verhindern.

Präzise Kontrolle der Materialchemie

Kohlenstoffgehalt steuern

Die kritischste Herausforderung bei MIM ist die Aufrechterhaltung des richtigen Kohlenstoffgleichgewichts nach der Binderentfernung. Niederdruck-Vakuumöfen bieten eine Umgebung mit niedrigem Sauerstoffpotential.

Diese Umgebung verhindert die unbeabsichtigte Entkohlung oder Oxidation des Stahls und stellt sicher, dass der endgültige Kohlenstoffgehalt streng den Spezifikationen der Legierung entspricht.

Umgang mit Binderresten

Atmosphärische Öfen haben oft Probleme mit "Kohlenstoffüberschuss", der durch eingeschlossene Bindemittel verursacht wird. Vakuumöfen lösen dieses Problem, indem sie die kontrollierte Injektion von inerten oder reduzierenden Gasen wie Argon oder Wasserstoff ermöglichen.

Diese Gase reagieren aktiv mit Restbindemitteln oder spülen sie weg. Diese Feinabstimmungsfähigkeit stellt sicher, dass die Oberflächeneigenschaften des Teils sauber und fehlerfrei bleiben.

Oxidation verhindern

Standardmäßiges atmosphärisches Sintern birgt ein Risiko für reaktive Materialien. Die Abwesenheit von Sauerstoff in einem Vakuumofen ermöglicht die Verarbeitung von Stahlgüten, die sehr oxidationsempfindlich sind.

Diese Fähigkeit ist unerlässlich für Hochleistungslegierungen, bei denen selbst mikroskopische Oxidation die mechanische Festigkeit beeinträchtigen kann.

Verbesserung der physikalischen Struktur und Dichte

Verdichtung fördern

Die Erreichung der vollen Dichte ist das ultimative Ziel des Sinterns. Durch die Reduzierung des Umgebungsdrucks senken Vakuumöfen den Widerstand gegen die Partikelbindung.

Diese Druckreduzierung fördert eine schnelle und vollständige Verdichtung der Stahlteile, was zu überlegenen mechanischen Eigenschaften im Vergleich zu unter atmosphärischem Druck verarbeiteten Teilen führt.

Temperaturgleichmäßigkeit

Konsistenz ist für die Chargenproduktion unerlässlich. Diese Öfen halten eine Temperaturgleichmäßigkeit von ±10°C auch bei extremen Temperaturen von 1600°C bis 2400°C ein.

Dies stellt sicher, dass jedes Teil in der Charge, unabhängig von seiner Position in der Heizzone (von 0,01 m³ bis 0,3 m³), exakt die gleiche thermische Historie erfährt.

Betriebliche Kompromisse: Vakuum vs. Atmosphäre

Kühlungsdynamik

Atmosphärisches Sintern stützt sich typischerweise auf Durchlauföfen mit Standardkühlraten. Im Gegensatz dazu werden Vakuumöfen oft mit Gasabschrecksystemen kombiniert.

Dies ermöglicht eine deutlich schnellere Abkühlung der Teile als in Durchlauföfen. Eine schnelle Abkühlung kann vorteilhaft sein, um bestimmte Mikrostrukturen zu fixieren, erfordert jedoch eine präzise Steuerung, um thermische Schocks zu vermeiden.

Atmosphärenkomplexität

Während atmosphärische Öfen auf eine konstante Umgebungsatmosphäre angewiesen sind, erfordern Vakuumöfen eine aktive Steuerung.

Der Bediener muss den Vakuumgrad mit den spezifischen Partialdrücken der injizierten Gase (Ar/H2) ausbalancieren. Dies fügt eine zusätzliche technische Komplexitätsebene hinzu, belohnt aber mit einer perfekten Kontrolle über die Sinteratmosphäre.

Die richtige Wahl für Ihr Ziel treffen

Um die Qualität Ihrer MIM-Stahlteile zu maximieren, stimmen Sie Ihre Ofenwahl auf Ihre spezifischen metallurgischen Anforderungen ab.

- Wenn Ihr Hauptaugenmerk auf chemischer Reinheit liegt: Verwenden Sie Vakuumsintern, um die Partialdruck-Gasinjektion (Ar/H2) zur präzisen Entfernung von Binderresten und zur Kohlenstoffkontrolle zu nutzen.

- Wenn Ihr Hauptaugenmerk auf hoher Dichte liegt: Verlassen Sie sich auf den reduzierten Umgebungsdruck von Vakuumöfen, um eine engere Partikelbindung und Porenverschluss zu fördern.

- Wenn Ihr Hauptaugenmerk auf Oxidationsanfälligkeit liegt: Wählen Sie Vakuumsintern, um Sauerstoff vollständig zu eliminieren und die Verarbeitung empfindlicher Hochleistungslegierungen zu ermöglichen.

Letztendlich verwandelt das Niederdruck-Vakuumsintern den Sinterprozess von einem einfachen Heizschritt in eine abstimmbare chemische Reaktion, die überlegene Dichte und Oberflächenintegrität garantiert.

Zusammenfassungstabelle:

| Merkmal | Atmosphärisches Sintern | Niederdruck-Vakuumsintern |

|---|---|---|

| Atmosphärenkontrolle | Feste Umgebungsatmosphäre | Präzise Partialdruck-Gasinjektion (Ar/H2) |

| Oxidationsrisiko | Höheres Risiko bei empfindlichen Legierungen | Minimal aufgrund der sauerstoffarmen Umgebung |

| Kohlenstoffmanagement | Schwierige Balance von Binderresten | Hervorragende Kontrolle durch chemisches Scrubbing |

| Materialdichte | Standard-Dichteniveaus | Höhere Dichte durch reduzierten Widerstand |

| Kühlmethode | Standard-Durchlaufkühlung | Schnelles Gasabschrecken zur Mikrostrukturkontrolle |

| Temperaturgleichmäßigkeit | Variabel je nach Ofengröße | Hohe Präzision (typischerweise innerhalb ±10°C) |

Verbessern Sie Ihre MIM-Produktion mit KINTEK

Geben Sie sich nicht mit inkonsistenten Materialeigenschaften zufrieden. KINTEKs fortschrittliche Niederdruck-Vakuumsinteranlagen bieten die präzise Kontrolle, die erforderlich ist, um nahezu theoretische Dichte und perfekte chemische Reinheit für Ihre MIM-Stahlteile zu erreichen.

Unterstützt durch erstklassige F&E und Fertigung bietet KINTEK eine umfassende Palette an kundenspezifischen Lösungen, darunter Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systeme. Egal, ob Sie Oxidation eliminieren oder das Kohlenstoffgleichgewicht beherrschen müssen, unsere Labortemperaturöfen sind auf Ihre einzigartigen metallurgischen Bedürfnisse zugeschnitten.

Bereit, Ihre Sinterergebnisse zu optimieren?

Kontaktieren Sie KINTEK noch heute, um sich von unseren Experten beraten zu lassen

Visuelle Anleitung

Referenzen

- Jorge Luis Braz Medeiros, Luciano Volcanoglo Biehl. Effect of Sintering Atmosphere Control on the Surface Engineering of Catamold Steels Produced by MIM: A Review. DOI: 10.3390/surfaces9010007

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Vakuum-Wärmebehandlungsofen zum Sintern und Löten

- Labor-Vakuum-Kipp-Drehrohrofen Drehrohrofen

- Dental Porzellan Zirkoniumdioxid Sintern Keramik Vakuum Presse Ofen

- Spark-Plasma-Sintern SPS-Ofen

- Vakuum-Sinterofen für Dentalporzellan für Dentallabore

Andere fragen auch

- Wie steuert ein Hochpräzisions-Vakuumalterungsofen die Ausscheidung in Superlegierungen? Engineering von Gamma-Prime-Phasen

- Wie wird ein Hochtemperatur-Widerstandsofen in Salzschmelzen-Korrosionsexperimenten eingesetzt? Präzise Stabilität erreichen

- Welche Funktion erfüllt ein Hochdruck-Wasserstoff-Glühofen? Erzielung tiefer Sättigung in Stahlproben

- Welche physikalischen Bedingungen bieten thermische Zykliersysteme im Labor für die Hydridumorientierung in Zirkoniumlegierungen?

- Wie wird das Ofenlöten in der Medizin- und Pharmaindustrie eingesetzt? Gewährleistung steriler, biokompatibler Verbindungen für medizinische Geräte

- Was ist der Betriebsmechanismus eines katalytischen Entfettungsofens? Master 17-4 PH Edelstahl-Entbinden

- Wie verbessert ein Vakuum-Wärmebehandlungsofen den Zustand von Metalllegierungen? Erreichen Sie überlegene Metallleistung

- Was sind die Vorteile von Sinteröfen? Erzielen Sie effizient hochwertige, dichte Teile