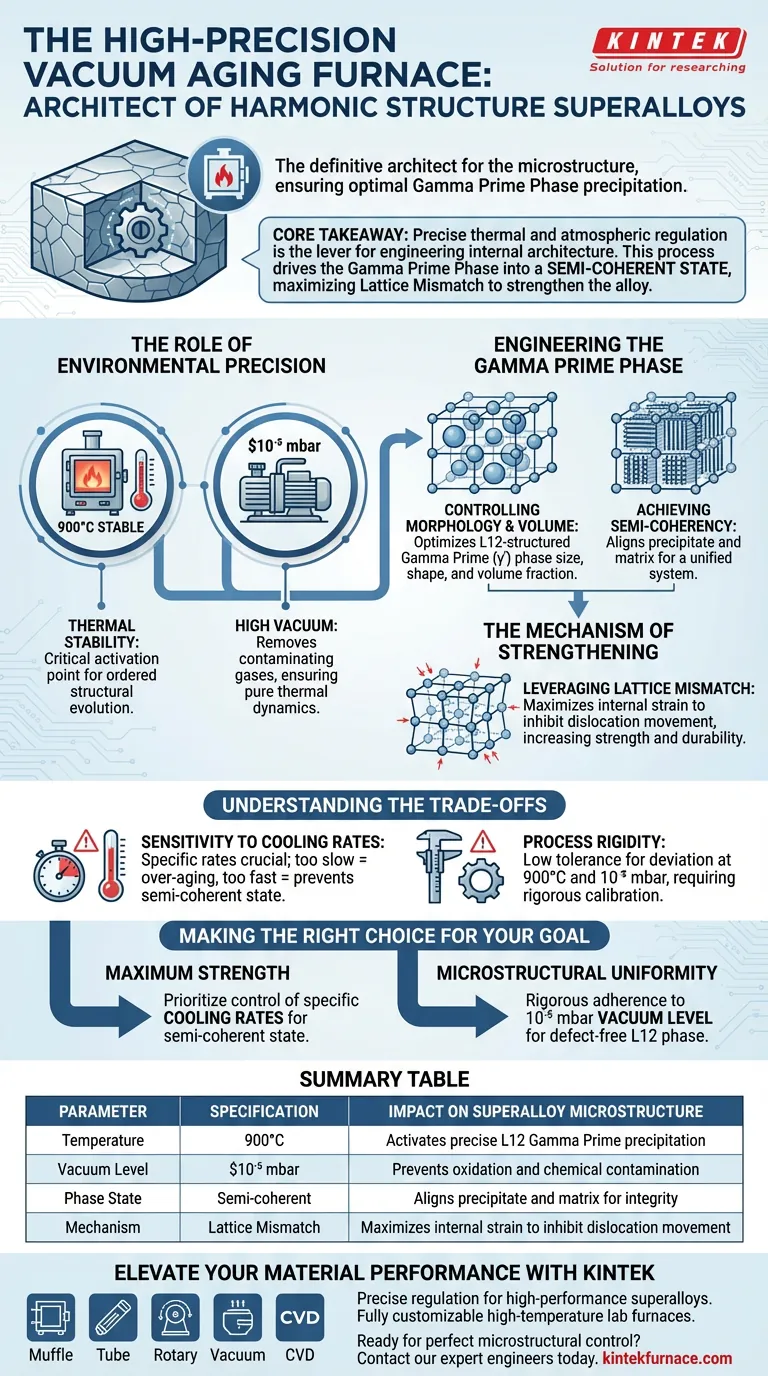

Ein Hochpräzisions-Vakuumalterungsofen fungiert als entscheidender Architekt für die Mikrostruktur von Superlegierungen mit harmonischer Struktur. Durch die Aufrechterhaltung einer strengen Temperatur von 900 °C unter einem Hochvakuum von 10⁻⁵ mbar stellt das Gerät sicher, dass die Gamma-Prime-Phase mit L12-Struktur die exakte Größe, Form und das Volumenverhältnis aufweist, die für eine optimale Leistung erforderlich sind.

Kernbotschaft Präzise thermische und atmosphärische Regelung dient nicht nur der Verhinderung von Oxidation; sie ist der Hebel zur Gestaltung der inneren Architektur des Materials. Dieser Prozess treibt die Gamma-Prime-Phase in einen semi-kohärenten Zustand mit der Matrix und maximiert die Gitterfehlanpassung, um die Legierung signifikant zu verstärken.

Die Rolle der Umgebungspräzision

Thermische Stabilität bei 900 °C

Der Ofen bietet eine stabile Hochtemperaturumgebung speziell bei 900 °C.

Diese Temperatur ist nicht willkürlich; sie ist der kritische Aktivierungspunkt, der zur Einleitung des Ausscheidungsprozesses erforderlich ist. Die Aufrechterhaltung dieser exakten Temperatur stellt sicher, dass die Reaktionskinetik mit einer Geschwindigkeit abläuft, die eine geordnete strukturelle Entwicklung und kein chaotisches Wachstum ermöglicht.

Die Notwendigkeit von Hochvakuum

Der Betrieb bei einem Vakuum von 10⁻⁵ mbar ist unerlässlich, um die Reinheit der Phasentransformation aufrechtzuerhalten.

Diese Hochvakuumumgebung entfernt Gase, die mit der Oberfläche der Legierung reagieren oder in die Matrix diffundieren könnten. Durch die Eliminierung dieser Variablen stellt der Ofen sicher, dass die Ausscheidung ausschließlich durch thermische Dynamik und nicht durch chemische Kontamination angetrieben wird.

Engineering der Gamma-Prime-Phase

Kontrolle von Morphologie und Volumen

Die Hauptfunktion dieses Alterungsprozesses ist die Bestimmung der physikalischen Eigenschaften der Gamma-Prime-Phase ($\gamma'$) mit L12-Struktur.

Ohne diese Präzision könnten die Ausscheidungen zu groß oder unregelmäßig geformt werden. Der Ofen stellt sicher, dass die Gamma-Prime-Phase auf hochgeordnete Weise aus der Gamma-Matrix ausscheidet und ihr Volumenverhältnis für die mechanische Unterstützung optimiert.

Erreichen von Semi-Kohärenz

Das ultimative Ziel der Kontrolle der Ausscheidung ist das Erreichen eines semi-kohärenten Zustands.

In diesem Zustand sind die Kristallstrukturen des Ausscheiders und der Matrix ausgerichtet, aber unterschiedlich. Diese Ausrichtung ist entscheidend, da sie es dem Material ermöglicht, als einheitliches System und nicht als Verbund aus unzusammenhängenden Teilen zu funktionieren.

Der Mechanismus der Verstärkung

Nutzung der Gitterfehlanpassung

Die Verbesserung der Superlegierung ist direkt mit einer erhöhten Gitterfehlanpassung verbunden.

Durch die Sicherstellung, dass die Gamma-Prime-Phase in einem geordneten, semi-kohärenten Zustand ausscheidet, maximiert der Ofen die Spannung an der Grenzfläche zwischen Ausscheider und Matrix. Diese innere Spannung (Fehlanpassung) behindert die Versetzungsbewegung, was der grundlegende Mechanismus zur Erhöhung der Festigkeit und Haltbarkeit des Materials ist.

Verständnis der Kompromisse

Empfindlichkeit gegenüber Abkühlraten

Während der Ofen Stabilität bietet, ist der Prozess stark auf spezifische Abkühlraten angewiesen.

Wenn die Abkühlrate nach dem Alterungsprozess auch nur geringfügig abweicht, kann die "geordnete Weise" der Ausscheidung gestört werden. Eine zu langsame Rate kann zu Überalterung (Vergröberung der Partikel) führen, während eine zu schnelle Rate verhindern kann, dass sich der semi-kohärente Zustand vollständig entwickelt.

Prozessstarrheit

Die Spezifität der Parameter von 900 °C und 10⁻⁵ mbar impliziert eine geringe Toleranz für Abweichungen.

Dies ist kein flexibler Prozess; er erfordert Geräte, die diese exakten Bedingungen ohne Schwankungen aufrechterhalten können. Der Kompromiss für hohe Leistung ist die Anforderung an eine rigorose Kalibrierung und Wartung der Geräte, um Chargenschwankungen zu vermeiden.

Die richtige Wahl für Ihr Ziel treffen

Um das Potenzial von Superlegierungen mit harmonischer Struktur zu maximieren, müssen Sie Ihre Verarbeitungsparameter mit Ihren spezifischen mechanischen Anforderungen abstimmen.

- Wenn Ihr Hauptaugenmerk auf maximaler Festigkeit liegt: Priorisieren Sie die Kontrolle spezifischer Abkühlraten, um den semi-kohärenten Zustand zu erhalten und die Gitterfehlanpassung zu maximieren.

- Wenn Ihr Hauptaugenmerk auf mikrostuktureller Uniformität liegt: Eine rigorose Einhaltung des Vakuumlevels von 10⁻⁵ mbar ist unerlässlich, um die geordnete Ausscheidung der L12-Phase ohne Defekte zu gewährleisten.

Präzision in der Alterungsumgebung ist der wichtigste Faktor, um das rohe Legierungspotenzial in realisierte Materialleistung zu übersetzen.

Zusammenfassungstabelle:

| Parameter | Spezifikation | Auswirkung auf die Mikrostruktur der Superlegierung |

|---|---|---|

| Temperatur | 900 °C | Aktiviert präzise Gamma-Prime-Ausscheidung mit L12-Struktur |

| Vakuumlevel | 10⁻⁵ mbar | Verhindert Oxidation und chemische Kontamination von Phasen |

| Phasenstatus | Semi-kohärent | Richtet Ausscheider und Matrix für einheitliche strukturelle Integrität aus |

| Mechanismus | Gitterfehlanpassung | Maximiert innere Spannung zur Hemmung der Versetzungsbewegung |

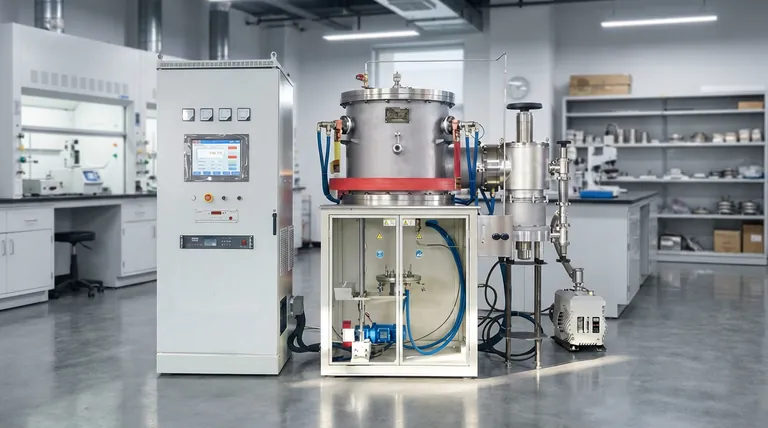

Verbessern Sie Ihre Materialleistung mit KINTEK

Präzise thermische Regelung ist der Unterschied zwischen einer Standardlegierung und einer Hochleistungs-Superlegierung. KINTEK bietet die branchenführende F&E- und Fertigungsexpertise, die benötigt wird, um diese komplexen Transformationen zu meistern. Ob Sie Muffel-, Rohr-, Dreh-, Vakuum- oder CVD-Systeme benötigen, unsere Hochtemperatur-Laböfen sind vollständig anpassbar, um Ihre exakten Anforderungen von 10⁻⁵ mbar und 900 °C+ zu erfüllen.

Bereit, perfekte mikrostukturelle Kontrolle zu erreichen? Kontaktieren Sie noch heute unsere Fachexperten, um Ihre einzigartigen Projektanforderungen zu besprechen und zu erfahren, wie unsere Präzisionssysteme Ihre Materialien zum Leben erwecken.

Visuelle Anleitung

Referenzen

- Mónica Campos, J. M. Torralba. Enhancement of γ/γ’ Microstructured Cobalt Superalloys Produced from Atomized Powder by Creating a Harmonic Structure. DOI: 10.3390/met14010070

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Molybdän-Vakuum-Wärmebehandlungsofen

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

- Vakuum-Wärmebehandlungs-Sinterofen Molybdän-Draht-Vakuumsinterofen

Andere fragen auch

- Welche Prozessbedingungen bietet ein Vakuumofen für Yb:YAG-Keramiken? Experteneinstellung für optische Reinheit

- Warum müssen bei Dichtemessungen von hochschmelzenden Metallen mittels ESL Hochvakuum-Systeme eingesetzt werden? Gewährleistung der Präzision bei 3000 K+

- Warum sind moderne Vakuumöfen mit Gasinjektionssystemen bis zu 20 bar ausgelegt? Entfesseln Sie die Vielseitigkeit des schnellen Abschreckens

- Was sind die Hauptvorteile von Mehrkammer-Vakuumöfen? Effizienz und Durchsatz in der Wärmebehandlung steigern

- Warum ist ein Hochvakuum-Wärmebehandlungsofen für die Vakuumglühung von HEA-Beschichtungen unerlässlich? Gewährleistung der chemischen Stabilität

- Was ist die Wärmebehandlung im Vakuumofen? Erzielen Sie überlegene Oberflächen- und Materialintegrität

- Was sind die Schlüsselschritte beim Betrieb einer Vakuumkammer? Meistern Sie den Prozess für präzise Kontrolle

- Wie trägt das Design eines Vakuumofens zu seiner Energieeffizienz bei? Maximierung der thermischen Leistung & Reduzierung der Kosten