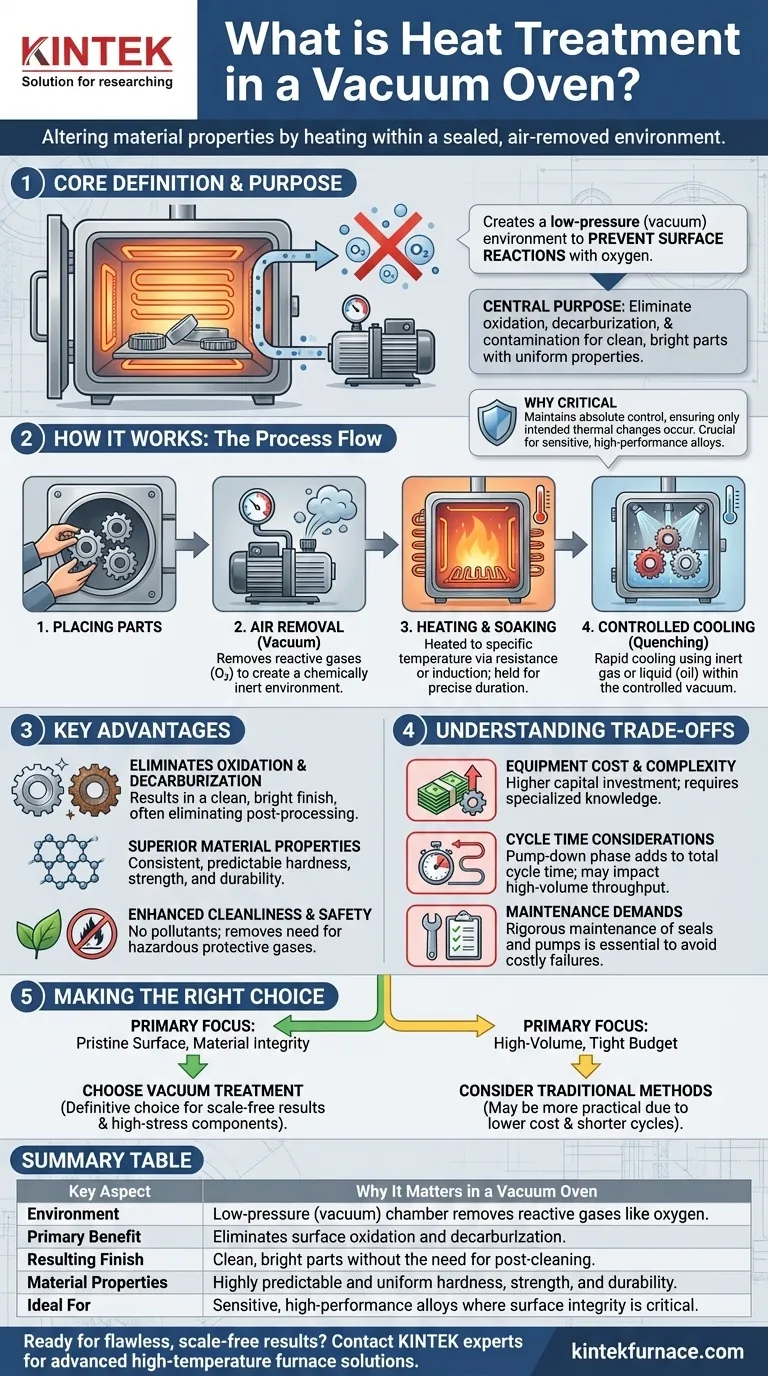

Im Kern ist die Vakuumwärmebehandlung ein Prozess zur Veränderung der Materialeigenschaften durch Erhitzen in einem versiegelten Ofen, aus dem die Luft entfernt wurde. Durch die Schaffung einer Umgebung mit niedrigem Druck oder Vakuum verhindert der Prozess grundlegend, dass die Materialoberfläche während der intensiven Heiz- und Kühlzyklen mit atmosphärischen Elementen wie Sauerstoff reagiert.

Der Hauptzweck der Verwendung eines Vakuums ist die Eliminierung von Oxidation, Entkohlung und anderen Oberflächenverunreinigungen. Dies führt zu Teilen mit einer sauberen, glänzenden Oberfläche und hochgradig vorhersagbaren, gleichmäßigen metallurgischen Eigenschaften, die mit herkömmlichen atmosphärischen Methoden schwer zu erreichen sind.

Wie die Vakuumwärmebehandlung grundlegend funktioniert

Um den Wert dieses Prozesses zu verstehen, müssen Sie zunächst die Rolle des Vakuums erfassen. Es geht nicht nur ums Erhitzen; es geht darum, eine chemisch inerte Umgebung zu schaffen.

Das Prinzip der Luftentfernung

Der Prozess beginnt damit, dass die Teile in eine versiegelte Ofenkammer gelegt werden. Ein leistungsstarkes Vakuumpumpsystem saugt dann die Luft ab, wodurch der Innendruck erheblich reduziert wird.

Durch das Entfernen der Luft entfernen Sie die reaktiven Gase – hauptsächlich Sauerstoff –, die sonst bei hohen Temperaturen zu Zunderbildung (Oxidation) und Kohlenstoffverlust (Entkohlung) auf der Metalloberfläche führen würden.

Der Heiz- und Kühlzyklus

Sobald der gewünschte Vakuumgrad erreicht ist, wird das Material auf eine bestimmte Temperatur erhitzt. Dies kann durch herkömmliche Widerstandselemente oder fortschrittliche Methoden wie die Induktionserwärmung erreicht werden, bei der ein elektromagnetisches Feld das Teil direkt erwärmt.

Nachdem das Material für eine präzise Dauer auf Temperatur gehalten wurde (ein Schritt, der als Haltezeit bekannt ist), wird es hochkontrolliert abgekühlt. Dieses Abkühlen oder Abschrecken kann mit Hochdruck-Inertgas (Gasabschrecken) oder Flüssigkeiten wie Öl erfolgen, alles innerhalb der kontrollierten Ofenumgebung.

Warum das Vakuum entscheidend ist

Das Vakuum wird während der Heiz- und Haltephasen aufrechterhalten. Dies stellt sicher, dass die einzigen Veränderungen, die im Material auftreten, diejenigen sind, die durch den thermischen Zyklus selbst beabsichtigt sind, und nicht durch unerwünschte chemische Reaktionen mit einer Atmosphäre.

Diese absolute Kontrolle ermöglicht die Behandlung empfindlicher Hochleistungslegierungen, bei denen die Oberflächenintegrität von größter Bedeutung ist.

Die wichtigsten Vorteile gegenüber traditionellen Methoden

Die Wahl der Vakuumbehandlung ist eine Entscheidung, die durch den Bedarf an überragender Qualität und Konsistenz motiviert ist. Die Vorteile sind ein direktes Ergebnis der Eliminierung atmosphärischer Störungen.

Eliminierung von Oxidation und Entkohlung

Dies ist der bedeutendste Vorteil. Teile kommen mit einer sauberen und glänzenden Oberfläche aus dem Ofen, frei von Zunder, der sich in atmosphärischen Öfen bildet. Dies macht oft kostspielige und arbeitsintensive Nachbearbeitungsschritte wie Sandstrahlen oder chemische Reinigung überflüssig.

Darüber hinaus ist bei hochkohlenstoffhaltigen Stählen die Verhinderung der Entkohlung entscheidend für die Aufrechterhaltung der Oberflächenhärte und Verschleißfestigkeit.

Erzielung überlegener Materialeigenschaften

Die gleichmäßige Erwärmung und das kontrollierte Abschrecken in einer Vakuumumgebung führen zu konsistenteren und vorhersagbareren metallurgischen Strukturen. Dies führt zu zuverlässigen Verbesserungen der Härte, Festigkeit und Haltbarkeit über das gesamte Teil und von Charge zu Charge.

Verbesserung der Prozesssauberkeit und Sicherheit

Vakuumöfen sind von Natur aus sauber und erzeugen keine Schadstoffe. Sie eliminieren auch die Notwendigkeit, große Mengen potenziell brennbarer oder kostspieliger Schutzgase wie Wasserstoff oder Argon, die in einigen atmosphärischen Prozessen verwendet werden, zu handhaben und zu lagern.

Die Kompromisse verstehen

Obwohl leistungsstark, ist die Vakuumwärmebehandlung keine Universallösung. Eine nüchterne Bewertung ihrer Nachteile ist für eine fundierte Entscheidung notwendig.

Kosten und Komplexität der Ausrüstung

Vakuumöfen und ihre zugehörigen Pumpsysteme stellen eine deutlich höhere Kapitalinvestition dar als die meisten traditionellen atmosphärischen Öfen. Die Technologie ist komplexer und erfordert ein höheres Maß an betrieblichem Wissen.

Betrachtungen zur Zykluszeit

Das Erreichen eines tiefen Vakuums braucht Zeit. Die Abpumpphase kann die Gesamtzykluszeit verlängern, was in Hochvolumen-Produktionsumgebungen, in denen der Durchsatz der Haupttreiber ist, ein kritischer Faktor sein kann.

Wartungsanforderungen

Die Dichtungen, Pumpen und ausgeklügelten Steuerungssysteme eines Vakuumofens erfordern einen strengen und spezialisierten präventiven Wartungsplan. Eine mangelnde Aufrechterhaltung der Vakuumdichtheit kann den gesamten Prozess beeinträchtigen und zu kostspieligen Nacharbeiten oder Ausschuss führen.

Die richtige Wahl für Ihr Ziel treffen

Ihr spezifisches Ziel bestimmt, ob die Vakuumwärmebehandlung die geeignete und kostengünstige Wahl für Ihre Anwendung ist.

- Wenn Ihr Hauptaugenmerk auf makelloser Oberflächengüte und Teilesauberkeit liegt: Die Vakuumbehandlung ist die definitive Wahl für ein helles, zunderfreies Ergebnis, das minimale bis keine Nachbearbeitung erfordert.

- Wenn Ihr Hauptaugenmerk auf maximaler Leistung und Materialintegrität liegt: Die Fähigkeit des Prozesses, Entkohlung zu verhindern und gleichmäßige Eigenschaften zu gewährleisten, ist für hochbelastete Komponenten und fortschrittliche Legierungen unerlässlich.

- Wenn Ihr Hauptaugenmerk auf Hochvolumenproduktion mit geringem Budget liegt: Die höheren Anfangskosten und potenziell längeren Zykluszeiten von Vakuumausrüstungen können traditionelle atmosphärische Öfen zu einer praktischeren Option machen.

Letztendlich ist die Wahl der Vakuumwärmebehandlung eine Investition in unübertroffene Kontrolle und Endteilqualität.

Zusammenfassungstabelle:

| Schlüsselaspekt | Warum es in einem Vakuumofen wichtig ist |

|---|---|

| Umgebung | Niederdruck- (Vakuum-) Kammer entfernt reaktive Gase wie Sauerstoff. |

| Hauptnutzen | Eliminiert Oberflächenoxidation und Entkohlung. |

| Resultierende Oberfläche | Saubere, glänzende Teile ohne Notwendigkeit einer Nachreinigung. |

| Materialeigenschaften | Hochgradig vorhersagbare und gleichmäßige Härte, Festigkeit und Haltbarkeit. |

| Ideal für | Empfindliche Hochleistungslegierungen, bei denen die Oberflächenintegrität entscheidend ist. |

Bereit, makellose, zunderfreie Ergebnisse bei Ihren Wärmebehandlungsprozessen zu erzielen?

Bei KINTEK nutzen wir unsere außergewöhnliche Forschung und Entwicklung sowie unsere eigene Fertigung, um fortschrittliche Hochtemperatur-Ofenlösungen anzubieten, die auf Ihre individuellen Bedürfnisse zugeschnitten sind. Ob Sie einen Standard-Muffel- oder Rohrofen oder einen hochgradig angepassten Vakuum- oder Atmosphäreofen benötigen, unsere tiefgreifenden Anpassungsmöglichkeiten stellen sicher, dass Ihre spezifischen experimentellen und Produktionsanforderungen präzise erfüllt werden.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie unsere Vakuumofenlösungen die Fähigkeiten Ihres Labors und die Produktqualität verbessern können.

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Kleiner Vakuum-Wärmebehandlungs- und Sinterofen für Wolframdraht

- Molybdän-Vakuum-Wärmebehandlungsofen

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

Andere fragen auch

- Welche Rolle spielt ein Hochvakuum-Wärmebehandlungsofen bei der Nachbehandlung von TBCs? Verbesserung der Haftfestigkeit der Beschichtung

- Wie beeinflusst ein Vakuumwärmebehandlungs-Ofen die Mikrostruktur von Ti-6Al-4V? Optimierung von Duktilität und Ermüdungsbeständigkeit

- Was sind die richtigen Verfahren für den Umgang mit der Ofentür und den Proben in einem Vakuumofen? Gewährleistung der Prozessintegrität und Sicherheit

- Was ist der Vakuum-Wärmebehandlungsprozess? Erzielen Sie überragende Oberflächenqualität und Materialleistung

- Was sind die Komponenten eines Vakuumofens? Entdecken Sie die Geheimnisse der Hochtemperaturverarbeitung