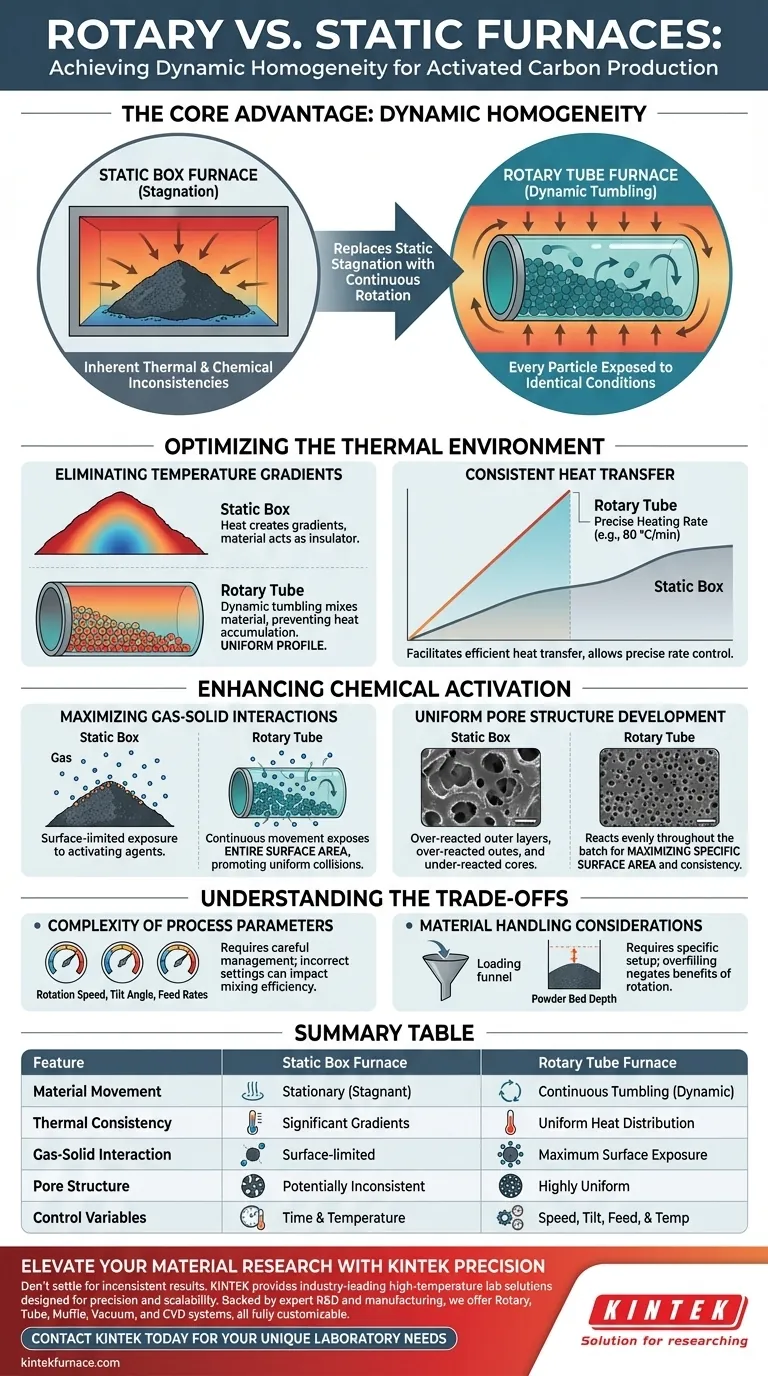

Der primäre prozesstechnische Vorteil eines Labor-Hochtemperatur-Rotationsrohr-Ofens ist die Erzielung dynamischer Homogenität. Im Gegensatz zu einem statischen Kammerofen, in dem die Materialien stationär bleiben, wälzt ein Rotationsrohrofen die Vorläufermaterialien (wie z. B. Abfallholz oder Goethitpulver) kontinuierlich um. Diese mechanische Wirkung stellt sicher, dass jede Partikel identischen thermischen Bedingungen und chemischen Wechselwirkungen ausgesetzt ist, wodurch die Inkonsistenzen der statischen Erwärmung effektiv beseitigt werden.

Durch den Ersatz statischer Stagnation durch kontinuierliche Rotation beseitigt der Rotationsrohr-Ofen Temperaturgradienten innerhalb der Reaktionskammer. Dies gewährleistet, dass der chemische Aktivierungsprozess – entscheidend für die Definition der Porenstruktur – über die gesamte Charge gleichmäßig abläuft, was zu Aktivkohle mit hochkonsistenten physikalischen Eigenschaften führt.

Optimierung der thermischen Umgebung

Beseitigung von Temperaturgradienten

In einem statischen Kammerofen muss die Wärme von der Außenseite des Probenstapels zum Zentrum dringen, was oft zu erheblichen Temperaturunterschieden führt.

Ein Rotationsrohrofen löst dieses Problem durch dynamisches Wälzen. Während sich das Quarzrohr dreht, wird das Material ständig gemischt, wodurch verhindert wird, dass sich Wärme in bestimmten Zonen ansammelt, und sichergestellt wird, dass die gesamte Charge ein gleichmäßiges Temperaturprofil beibehält.

Konsistente Wärmeübertragung

Die Rotation ermöglicht eine effizientere Wärmeübertragung über kurze Zeiträume.

Da das Material nicht statisch ist, wirkt es nicht als sein eigener Isolator. Dies ermöglicht präzise Heizraten (z. B. 80 °C/min), die für die genaue Steuerung der Kohlenstoffisierungs- und Aktivierungsphasen unerlässlich sind.

Verbesserung der chemischen Aktivierung

Maximierung der Gas-Feststoff-Wechselwirkungen

Die Herstellung von Aktivkohle beruht auf der Reaktion zwischen dem Kohlenstoffvorläufer und einem Aktivierungsmittel (oft Sauerstoff oder chemische Mittel wie KOH).

Die kontinuierliche Bewegung stellt sicher, dass die gesamte Oberfläche der Partikel der Atmosphäre ausgesetzt ist. Dies verbessert die Gasdiffusion und fördert gleichmäßige Kollisionen zwischen dem Aktivierungsmittel und den Kohlenstoffpartikeln, was zu effizienteren chemischen Reaktionen führt.

Gleichmäßige Entwicklung der Porenstruktur

Das ultimative Ziel der Aktivierung ist das Ätzen des Kohlenstoffgerüsts zur Erzeugung von Mikro- und Mesoporen.

Wenn das Material statisch ist, kann die äußere Schicht überreagieren, während der innere Kern unterreagiert. Die Rotationsbewegung stellt sicher, dass chemische Mittel wie Kaliumhydroxid gleichmäßig in der gesamten Charge reagieren. Diese Gleichmäßigkeit ist entscheidend für die Maximierung der spezifischen Oberfläche und die Erzielung einer konsistenten Porenstruktur.

Verständnis der Kompromisse

Komplexität der Prozessparameter

Während ein Rotationsrohrofen eine überlegene Qualitätskontrolle bietet, führt er Variablen ein, die ein statischer Ofen nicht erfordert.

Betreiber müssen Drehzahl des Rohrs, Neigungswinkel und Vorschubgeschwindigkeiten sorgfältig steuern. Falsche Einstellungen in diesen Bereichen können die Mischeffizienz beeinträchtigen oder zu Materialagglomeration führen, was ein nuancierteres Verständnis der Ausrüstung erfordert als ein einfacher "Einstellen und Vergessen"-Kammerofen.

Überlegungen zur Materialhandhabung

Rotationsöfen eignen sich hervorragend für Pulver und Granulate, erfordern jedoch eine spezielle Einrichtung für das Be- und Entladen.

Faktoren wie die Pulverbettiefe müssen berechnet werden, um ein ordnungsgemäßes Wälzen zu gewährleisten. Eine Überfüllung des Rohrs kann die Vorteile der Rotation zunichtemachen, indem sie verhindert, dass das Material richtig kaskadiert, und den Prozess in einen semi-statischen Zustand zurückversetzt.

Die richtige Wahl für Ihr Ziel treffen

Um die Qualität Ihrer Aktivkohle zu maximieren, stimmen Sie Ihre Ausrüstungswahl auf Ihre spezifischen Produktionskennzahlen ab.

- Wenn Ihr Hauptaugenmerk auf Produktkonsistenz liegt: Nutzen Sie den Rotationsrohrofen, um "Hot Spots" zu eliminieren und sicherzustellen, dass jedes Gramm Produkt identische chemische Eigenschaften aufweist.

- Wenn Ihr Hauptaugenmerk auf der Maximierung der Oberfläche liegt: Verlassen Sie sich auf die Rotationsbewegung, um sicherzustellen, dass das Aktivierungsmittel (KOH) das Kohlenstoffgerüst gleichmäßig ätzt und eine Unteraktivierung im Materialkern verhindert.

Der Rotationsrohr-Ofen verwandelt die Aktivkohleproduktion von einem passiven Erwärmungsprozess in eine dynamische, kontrollierte Reaktion und dient als Kernausrüstung zur Bestimmung der Endqualität Ihres Materials.

Zusammenfassungstabelle:

| Merkmal | Statischer Kammerofen | Rotationsrohr-Ofen |

|---|---|---|

| Materialbewegung | Stationär (Stagnierend) | Kontinuierliches Wälzen (Dynamisch) |

| Thermische Konsistenz | Erhebliche Gradienten | Gleichmäßige Wärmeverteilung |

| Gas-Feststoff-Wechselwirkung | Oberflächenbegrenzt | Maximale Oberflächenexposition |

| Porenstruktur | Potenziell inkonsistent | Hochgradig einheitlich |

| Steuerungsvariablen | Zeit & Temperatur | Geschwindigkeit, Neigung, Vorschub & Temp. |

Erweitern Sie Ihre Materialforschung mit KINTEK-Präzision

Geben Sie sich nicht mit inkonsistenten Ergebnissen bei der Verarbeitung von Aktivkohle oder Pulver zufrieden. KINTEK bietet branchenführende Hochtemperatur-Laborlösungen, die auf Präzision und Skalierbarkeit ausgelegt sind. Unterstützt durch F&E und Fertigung auf Expertenniveau bieten wir Rotations-, Rohr-, Muffel-, Vakuum- und CVD-Systeme, die alle vollständig an Ihre spezifischen Forschungsparameter angepasst werden können.

Ob Sie thermische Gradienten eliminieren oder die chemische Aktivierung optimieren müssen, unser Ingenieurteam steht Ihnen zur Verfügung. Kontaktieren Sie KINTEK noch heute, um Ihre einzigartigen Laboranforderungen zu besprechen und zu erfahren, wie unsere fortschrittliche Heiztechnologie Ihre Produktionsqualität transformieren kann.

Visuelle Anleitung

Referenzen

- W. F. Spencer, Aleksandar N. Nikoloski. Sustainable Production of Activated Carbon from Waste Wood Using Goethite Iron Ore. DOI: 10.3390/su17020681

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

- Vakuumversiegelter, kontinuierlich arbeitender Drehrohrofen Drehrohrofen

- Elektrischer Drehrohrofen Kleiner Drehrohrofen Biomasse-Pyrolyseanlage Drehrohrofen

- Labor-Vakuum-Kipp-Drehrohrofen Drehrohrofen

- Elektrischer Drehrohrofen Kontinuierlich arbeitender kleiner Drehrohrofen für die Beheizung von Pyrolyseanlagen

Andere fragen auch

- Wie erreichen Drehrohröfen eine präzise Temperaturregelung? Beherrschen Sie die gleichmäßige Erwärmung für dynamische Prozesse

- Welche gängigen Brennstoffoptionen gibt es für Drehöfen? Optimieren Sie Ihre thermische Verarbeitungseffizienz

- Was ist die Hauptfunktion eines Trommeltrockners bei der NBR-Pyrolyse? Optimierung des Einsatzmaterials für maximale Ausbeute

- Warum wird ein Drehrohrofen einem Muffelofen für Bio-CaO vorgezogen? Steigern Sie die Produktionseffizienz und Gleichmäßigkeit

- Was sind die Vorteile von Keramikrohren für Drehrohröfen? Erzielen Sie extreme Hitze und Reinheit bei der thermischen Verarbeitung

- Warum ist eine hochpräzise Temperaturregelung für die Untersuchung von Reduktionskinetiken in Suspensionsreduktionsofen unerlässlich?

- Welche Rolle spielen Drehrohröfen bei der Analyse metallurgischer Schlacken? Erschließen Sie präzise Schlackenanalysen für eine bessere Metallurgie

- Was sind die Vorteile der kontinuierlichen Probenbewegung in Drehöfen? Steigerung von Gleichmäßigkeit und Effizienz