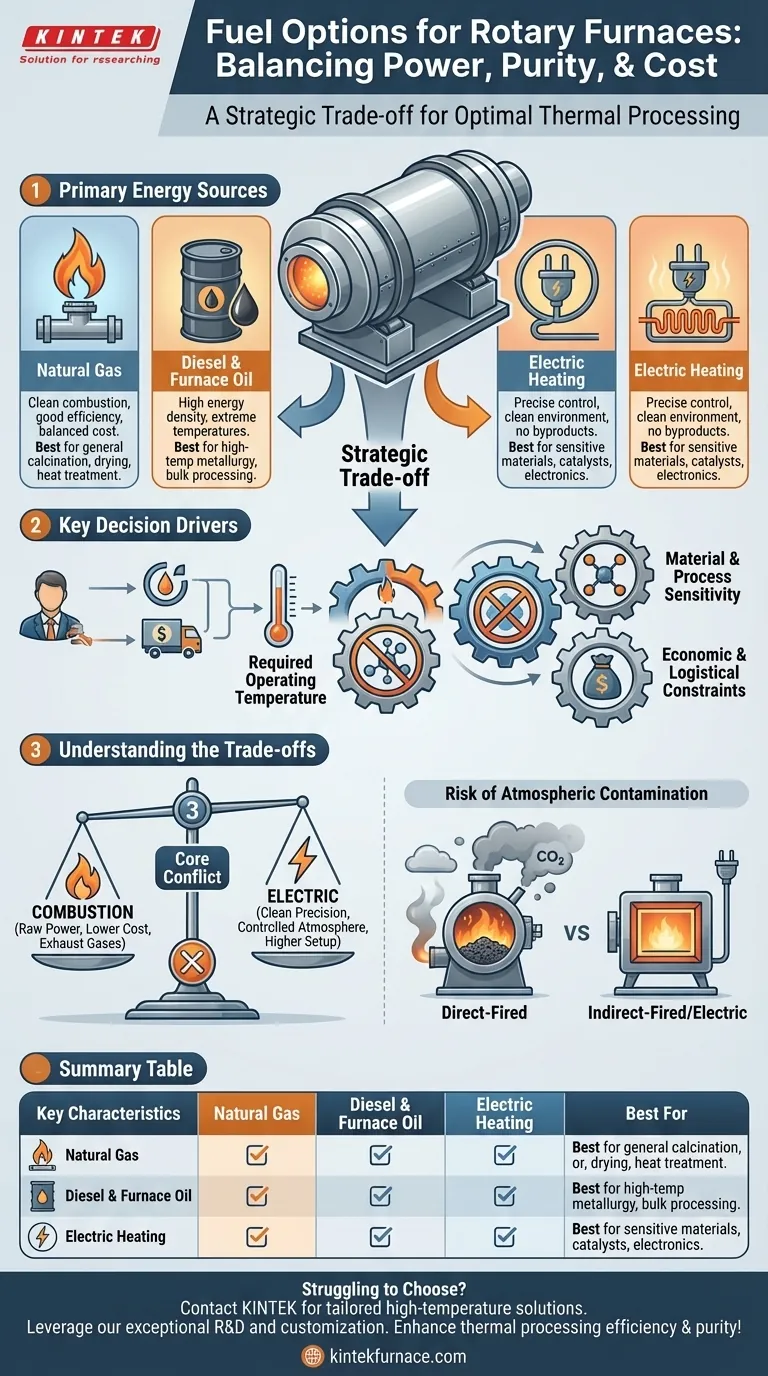

Die primären Energiequellen für Drehöfen sind typischerweise Brennstoffe – insbesondere Erdgas, Diesel und Heizöl – oder elektrische Heizelemente. Die Auswahl ist nicht willkürlich; es ist eine kritische technische Entscheidung, die durch den spezifischen thermischen Prozess, das zu behandelnde Material und betriebliche Einschränkungen wie Kosten und Umweltvorschriften bestimmt wird.

Ihre Wahl der Energiequelle ist ein strategischer Kompromiss. Sie wägen den Bedarf an roher Wärmeleistung gegen die Anforderungen an Prozessreinheit und präzise Temperaturregelung ab, während Sie gleichzeitig wirtschaftliche und logistische Realitäten berücksichtigen.

Aufschlüsselung der Energieoptionen

Das Verständnis der grundlegenden Eigenschaften jeder Energiequelle ist der erste Schritt zu einer fundierten Entscheidung. Sie sind nicht austauschbar und dienen unterschiedlichen betrieblichen Anforderungen.

Erdgas

Erdgas ist aufgrund seiner weiten Verfügbarkeit und seiner relativ sauberen Verbrennung im Vergleich zu flüssigen Brennstoffen oft die Standardwahl. Es bietet ein gutes Gleichgewicht zwischen Heizeffizienz und Betriebskosten und ist daher für eine Vielzahl von Anwendungen geeignet.

Diesel und Heizöl

Diese flüssigen Brennstoffe werden wegen ihrer hohen Energiedichte geschätzt, die es ihnen ermöglicht, extreme Temperaturen zu erzeugen, die für bestimmte metallurgische oder Raffinationsprozesse erforderlich sind. Insbesondere Heizöl wird oft für Anwendungen reserviert, die ein Höchstmaß an roher Wärmeenergie erfordern.

Elektrische Heizung

Eine zunehmend verbreitete Alternative zur Verbrennung ist die elektrische Heizung. In diesen Öfen erzeugen Widerstandsdrähte oder Siliziumkarbidstäbe Wärme, wenn sie mit Strom versorgt werden. Diese Methode bietet unübertroffene Präzision und eine vollständig saubere Heizumgebung, frei von Verbrennungsprodukten.

Schlüsselfaktoren für die Entscheidung

Die „beste“ Energiequelle ist völlig kontextabhängig. Die richtige Wahl für die Verarbeitung von Massenmineralien ist oft die falsche für die Herstellung empfindlicher chemischer Katalysatoren.

Erforderliche Betriebstemperatur

Der Prozess bestimmt die Temperatur. Für allgemeine Trocknungs- oder Kalzinierungszwecke kann Erdgas ausreichend sein. Für Hochtemperatur-Sintern oder Schmelzen kann die hohe Energiedichte von Heizöl notwendig sein. Elektroöfen können einen weiten Temperaturbereich mit außergewöhnlicher Genauigkeit abdecken.

Material- und Prozesssensibilität

Dies ist oft der kritischste Faktor. Prozesse, die eine kontrollierte Atmosphäre erfordern – wie die Verwendung von Inertgasen wie Stickstoff zur Verhinderung von Oxidation oder reaktiven Gasen wie Wasserstoff – erfordern eine saubere Wärmequelle. Die Nebenprodukte der Kraftstoffverbrennung (z. B. CO₂, H₂O) können die Ofenatmosphäre verunreinigen und empfindliche chemische Reaktionen stören.

Wirtschaftliche und logistische Einschränkungen

Die endgültige Entscheidung basiert immer auf Praktikabilität. Zu den Faktoren gehören die lokalen Kosten und die Verfügbarkeit von Erdgas im Vergleich zu Diesel, Umweltvorschriften, die bestimmte Brennstoffe einschränken können, und die bestehende Infrastruktur der Anlage.

Die Kompromisse verstehen

Jede Energiequelle bringt inhärente Kompromisse mit sich. Das Erkennen dieser Kompromisse ist entscheidend, um kostspielige betriebliche Fehlpaarungen zu vermeiden.

Verbrennung vs. Elektro: Der Kernkonflikt

Der zentrale Kompromiss liegt oft zwischen der rohen Leistung der Verbrennung und der sauberen Präzision der Elektrizität. Verbrennungsbrennstoffe können enorme Wärmeenergie liefern, oft zu geringeren direkten Energiekosten. Dies geht jedoch zu Lasten einer weniger präzisen Steuerung und der Einführung von Abgasen in das System.

Das Risiko atmosphärischer Verunreinigungen

Direkt befeuerte Verbrennungsöfen führen immer Nebenprodukte in die Prozesskammer ein. Für Materialien wie Katalysatoren, Batteriekomponenten oder spezielle Kieselgele ist diese Verunreinigung inakzeptabel. In diesen Fällen ist elektrische Heizung oder ein indirekt befeuerter Ofen (bei dem die Verbrennungsgase nicht mit dem Material in Kontakt kommen) erforderlich.

Infrastruktur und Wartung

Jede Energiequelle erfordert eine andere Infrastruktur. Erdgas erfordert eine zuverlässige Pipeline-Verbindung. Diesel und Heizöl erfordern große, geschlossene Lagertanks. Elektroöfen erfordern eine robuste, hochstromfähige elektrische Versorgung. Auch die Wartungsanforderungen variieren, von der Brennerreinigung bei Verbrennungssystemen bis zum Elementwechsel bei elektrischen Systemen.

Die richtige Energiequelle für Ihre Anwendung wählen

Um die Entscheidung zu vereinfachen, betrachten Sie Ihr primäres Ziel.

- Wenn Ihr Hauptaugenmerk auf der hochvolumigen Hochtemperatur-Massenverarbeitung liegt: Heizöl oder Diesel liefern oft die kostengünstigsten rohen BTUs, wenn die Prozessreinheit zweitrangig ist.

- Wenn Ihr Hauptaugenmerk auf Prozessreinheit und präziser Temperaturregelung liegt: Elektrische Heizung ist die überlegene Wahl, unerlässlich für empfindliche Materialien wie Katalysatoren, Pharmazeutika und fortschrittliche Elektronik.

- Wenn Ihr Hauptaugenmerk auf einem Gleichgewicht aus Betriebskosten und sauberem Betrieb liegt: Erdgas stellt einen vielseitigen Mittelweg dar, der für viele Kalzinierungs-, Trocknungs- und allgemeine Wärmebehandlungsaufgaben geeignet ist.

Letztendlich geht es bei der Auswahl der richtigen Energiequelle darum, die Fähigkeiten des Ofens mit den spezifischen thermischen und chemischen Anforderungen Ihres Materials in Einklang zu bringen.

Zusammenfassungstabelle:

| Brennstoffoption | Hauptmerkmale | Am besten geeignet für |

|---|---|---|

| Erdgas | Saubere Verbrennung, gute Effizienz, ausgeglichene Kosten | Allgemeine Kalzinierung, Trocknung, Wärmebehandlung |

| Diesel / Heizöl | Hohe Energiedichte, extreme Temperaturen | Hochtemperatur-Metallurgie, Massenverarbeitung |

| Elektrische Heizung | Präzise Steuerung, saubere Umgebung, keine Verbrennungsprodukte | Empfindliche Materialien, Katalysatoren, Pharmazeutika, Elektronik |

Fällt es Ihnen schwer, die richtige Energiequelle für Ihren Drehrohrofen zu wählen? Bei KINTEK nutzen wir außergewöhnliche Forschung und Entwicklung sowie hauseigene Fertigung, um fortschrittliche Hochtemperaturofenlösungen anzubieten, die auf Ihre Bedürfnisse zugeschnitten sind. Unsere Produktpalette umfasst Muffel-, Rohr- und Drehrohröfen, Vakuum- und Atmosphäreöfen sowie CVD/PECVD-Systeme, die alle durch starke, tiefgreifende Anpassungsmöglichkeiten unterstützt werden, um Ihre einzigartigen experimentellen Anforderungen präzise zu erfüllen. Verbessern Sie Ihre thermische Verarbeitung mit optimaler Kraftstoffeffizienz und Reinheit – kontaktieren Sie uns noch heute für eine Beratung!

Visuelle Anleitung

Ähnliche Produkte

- Vakuumversiegelter, kontinuierlich arbeitender Drehrohrofen Drehrohrofen

- Labor-Vakuum-Kipp-Drehrohrofen Drehrohrofen

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

- Labor-Quarz-Rohrofen RTP Heiz-Rohrofen

- Elektrischer Drehrohrofen Kleiner Drehrohrofen für die Regeneration von Aktivkohle

Andere fragen auch

- Was sind die Hauptmerkmale von Drehrohrofen hinsichtlich der Wärmebehandlung? Gleichmäßige Erwärmung und hoher Durchsatz erreichen

- Welche anderen Bereiche nutzen Drehrohröfen? Entdecken Sie vielseitige Heizlösungen für zahlreiche Branchen

- Wie unterstützen Drehrohrofen eine Echtzeitüberwachung und kontinuierliche Verarbeitung? Steigern Sie die Effizienz durch kontinuierlichen Durchsatz und Live-Beobachtung

- Was sind die Hauptvorteile von Drehrohröfen? Erzielen Sie überlegene Gleichmäßigkeit und Effizienz bei der thermischen Verarbeitung

- Wie ist der Aufbau eines Drehrohrofens gekennzeichnet? Entdecken Sie seine Schlüsselkomponenten und Vorteile