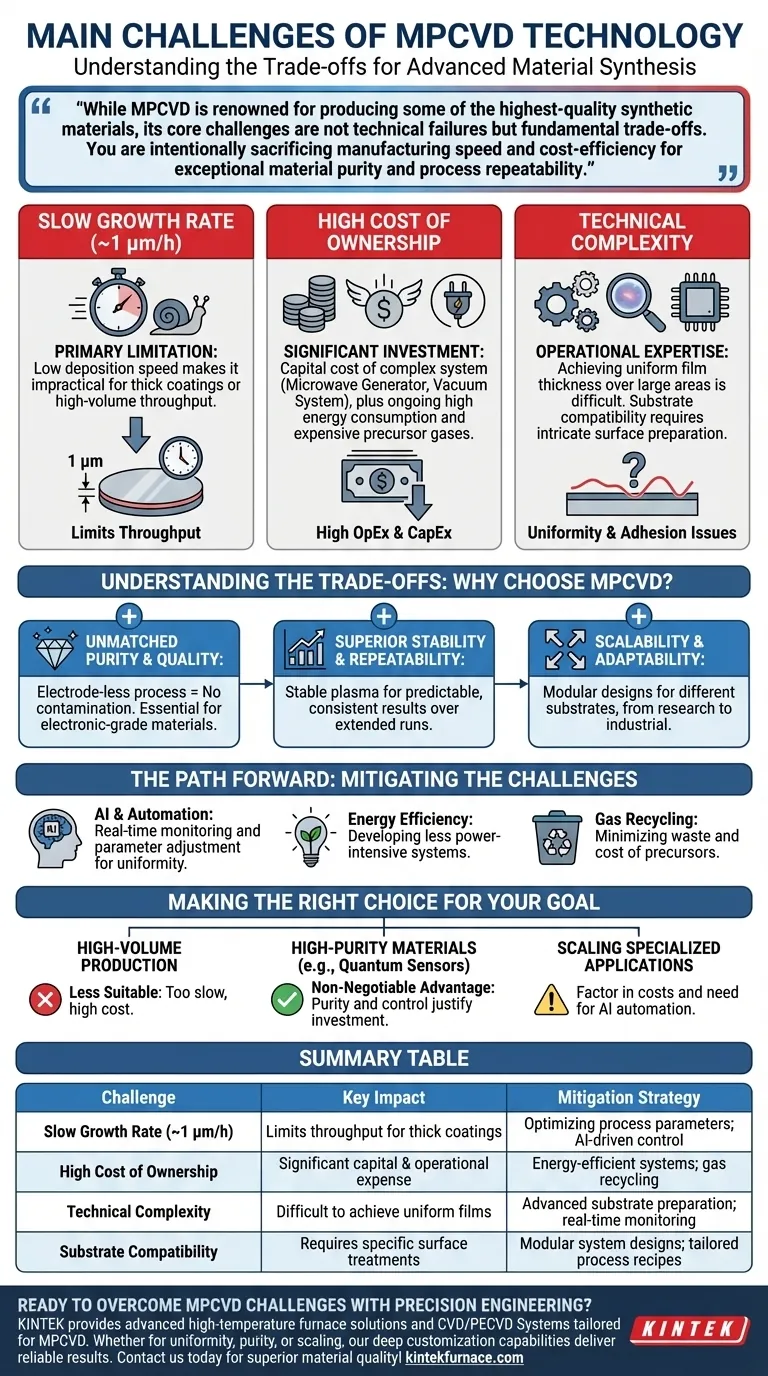

Die primären Herausforderungen der Mikrowellen-Plasma-chemischen Gasphasenabscheidung (MPCVD) konzentrieren sich auf ihre langsame Wachstumsrate, erhebliche Betriebskosten und die technische Komplexität, die erforderlich ist, um gleichmäßige, hochwertige Schichten zu erzielen. Diese Faktoren stellen eine Eintrittsbarriere dar und begrenzen ihre Anwendung auf Bereiche, in denen ihre einzigartigen Vorteile – nämlich Reinheit und Kontrolle – die Nachteile in Bezug auf Geschwindigkeit und Kosten überwiegen.

Obwohl MPCVD für die Herstellung einiger der hochwertigsten synthetischen Materialien bekannt ist, sind ihre Kernherausforderungen keine technischen Fehler, sondern grundlegende Kompromisse. Sie opfern bewusst Fertigungsgeschwindigkeit und Kosteneffizienz für außergewöhnliche Materialreinheit und Prozesswiederholbarkeit.

Dekonstruktion der Kernherausforderungen

Um MPCVD richtig bewerten zu können, müssen Sie die praktischen Auswirkungen jeder ihrer Haupthürden verstehen. Diese Herausforderungen sind miteinander verbunden und ergeben sich aus der komplexen Physik und den Geräten, die für den Prozess erforderlich sind.

Das Wachstumsraten-Dilemma

Die am häufigsten genannte Einschränkung von MPCVD ist ihre langsame Abscheidungsrate, die oft bei etwa 1 Mikrometer pro Stunde (μm/h) liegt.

Obwohl ausreichend für dünne Schichten, ist diese Rate deutlich langsamer als bei anderen chemischen Gasphasenabscheidungsverfahren (CVD). Dies macht MPCVD unpraktisch für Anwendungen, die dicke Beschichtungen oder einen hohen Durchsatz erfordern.

Hohe Betriebskosten

Die finanzielle Investition für MPCVD ist erheblich und geht über die anfängliche Anschaffung hinaus.

Zu den wichtigsten Kostentreibern gehört der hohe Preis des Systems selbst, das komplexe Komponenten wie einen Mikrowellengenerator und ein hochwertiges Vakuumsystem enthält. Laufende Ausgaben umfassen einen erheblichen Energieverbrauch, teure Precursor-Gase und regelmäßige Wartung durch qualifizierte Techniker.

Betriebliche und technische Komplexität

Der Betrieb eines MPCVD-Systems ist kein Plug-and-Play-Prozess. Er erfordert ein hohes Maß an Fachwissen, um seine empfindlichen Parameter zu verwalten.

Eine große betriebliche Hürde ist das Erreichen einer gleichmäßigen Schichtdicke, insbesondere bei großflächigen Substraten. Darüber hinaus ist die Substratkompatibilität ein anhaltendes Problem, das oft eine komplizierte und materialspezifische Oberflächenvorbereitung erfordert, um eine ordnungsgemäße Schichthaftung und -wachstum zu gewährleisten.

Die Kompromisse verstehen: Warum MPCVD wählen?

Trotz dieser erheblichen Herausforderungen bleibt MPCVD eine dominante Technologie in anspruchsvollen Bereichen. Der Grund dafür ist, dass ihre Nachteile die Kehrseite ihrer größten Stärken sind.

Unübertroffene Reinheit und Qualität

MPCVD ist ein elektrodenloser Prozess. Das Plasma wird durch Mikrowellen erzeugt, was bedeutet, dass es keine internen Elektroden gibt, die sich zersetzen und die Schicht kontaminieren könnten.

Dieses Merkmal ist entscheidend für die Herstellung von außergewöhnlich reinen Materialien, wie z.B. elektronischem Diamant oder Graphen, wo selbst Spurenverunreinigungen die Geräteleistung beeinträchtigen können.

Überlegene Stabilität und Wiederholbarkeit

Die Technologie ist bekannt für ihren stabilen und reproduzierbaren Abscheidungsprozess. Sobald ein Prozess eingestellt ist, kann ein MPCVD-System über längere Zeiträume laufen und konsistente Ergebnisse von Charge zu Charge liefern.

Diese Zuverlässigkeit ist für die wissenschaftliche Forschung und industrielle Fertigung unerlässlich, wo vorhersehbare Ergebnisse entscheidend sind.

Skalierbarkeit und Anpassungsfähigkeit

Moderne MPCVD-Systeme zeichnen sich durch ein modulares und skalierbares Design aus. Dies ermöglicht ihre Anpassung an verschiedene Substratgrößen und -konfigurationen, wodurch ein Prozess vom Forschungslabor in eine spezialisierte industrielle Produktionslinie überführt werden kann.

Der Weg nach vorn: Die Herausforderungen mindern

Die Industrie arbeitet aktiv daran, die Einschränkungen von MPCVD durch technologische Fortschritte zu beheben und den Prozess zugänglicher und effizienter zu gestalten.

Gleichmäßigkeit mit KI angehen

Um das Problem der Schichtgleichmäßigkeit über große Flächen zu lösen, integrieren neue Systeme Automatisierung und Künstliche Intelligenz (KI). Diese intelligenten Systeme können die Abscheidung in Echtzeit überwachen und Prozessparameter anpassen, um eine konsistente Beschichtung zu gewährleisten.

Durchsatz und Kosten angehen

Die Forschung konzentriert sich auf die Entwicklung energieeffizienterer Mikrowellensysteme, um die Betriebskosten zu senken. Gleichzeitig werden Anstrengungen unternommen, um alternative, kostengünstigere Precursor-Gase zu identifizieren und Gasrecyclingsysteme zu implementieren, um Abfall und Kosten zu minimieren.

Die richtige Wahl für Ihr Ziel treffen

Die Entscheidung für MPCVD muss auf einem klaren Verständnis des Hauptziels Ihres Projekts basieren.

- Wenn Ihr Hauptaugenmerk auf der Großserienproduktion oder Allzweckbeschichtungen liegt: Die langsame Wachstumsrate und die hohen Kosten von MPCVD machen sie zu einer weniger geeigneten Wahl im Vergleich zu schnelleren, wirtschaftlicheren Abscheidungstechniken.

- Wenn Ihr Hauptaugenmerk auf Spitzenforschung oder der Herstellung hochreiner Materialien (z.B. elektronischer Diamant, Quantensensoren) liegt: Die überlegene Kontrolle, Reinheit und Wiederholbarkeit von MPCVD sind nicht verhandelbare Vorteile, die die Investition und Komplexität rechtfertigen.

- Wenn Ihr Hauptaugenmerk auf der Skalierung einer spezialisierten Anwendung auf industrieller Ebene liegt: Sie müssen hohe Kapitalkosten und den Bedarf an Prozessautomatisierung (wie KI-Steuerung) berücksichtigen, um Gleichmäßigkeits- und Wiederholbarkeitsprobleme auf größeren Substraten zu überwinden.

Das Verständnis dieses Gleichgewichts zwischen Präzision und Praktikabilität ist der Schlüssel zur effektiven Nutzung der MPCVD-Technologie.

Zusammenfassungstabelle:

| Herausforderung | Schlüsselauswirkung | Minderungsstrategie |

|---|---|---|

| Langsame Wachstumsrate (~1 μm/h) | Begrenzt den Durchsatz für dicke Beschichtungen | Optimierung der Prozessparameter; KI-gesteuerte Steuerung |

| Hohe Betriebskosten | Erhebliche Kapital- und Betriebsausgaben | Energieeffiziente Systeme; Gasrecycling |

| Technische Komplexität | Schwierig, gleichmäßige Schichten zu erzielen | Fortschrittliche Substratvorbereitung; Echtzeitüberwachung |

| Substratkompatibilität | Erfordert spezifische Oberflächenbehandlungen | Modulare Systemdesigns; maßgeschneiderte Prozessrezepte |

Bereit, MPCVD-Herausforderungen mit Präzisionstechnik zu meistern?

Durch den Einsatz außergewöhnlicher F&E und eigener Fertigung bietet KINTEK verschiedenen Laboren fortschrittliche Hochtemperatur-Ofenlösungen, die auf anspruchsvolle Anwendungen wie MPCVD zugeschnitten sind. Unsere Produktlinie – einschließlich Muffel-, Rohr-, Drehrohröfen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systemen – wird durch starke, tiefgreifende Anpassungsmöglichkeiten ergänzt, um Ihre einzigartigen experimentellen Anforderungen präzise zu erfüllen. Egal, ob Sie Gleichmäßigkeitsprobleme angehen, Prozesse skalieren oder für Reinheit optimieren, wir liefern zuverlässige, wiederholbare Ergebnisse.

Kontaktieren Sie uns noch heute (#ContactForm), um zu besprechen, wie unser Fachwissen Ihnen helfen kann, überragende Materialqualität und Prozesseffizienz zu erzielen!

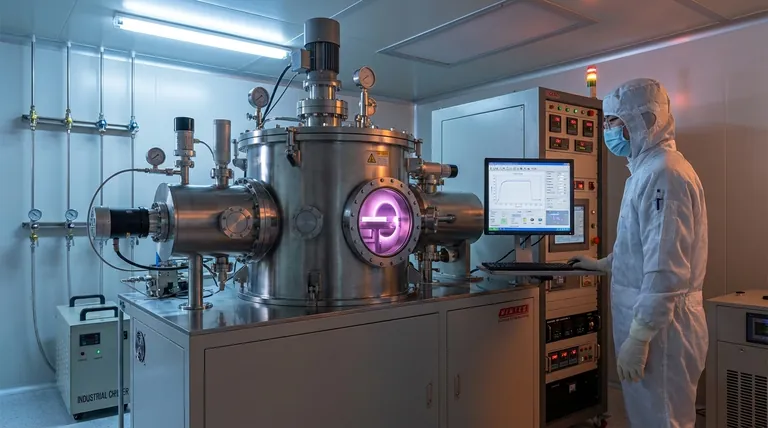

Visuelle Anleitung

Ähnliche Produkte

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

- Dia-PECVD-Rohrofen mit Flüssigvergaser PECVD-Maschine

- CVD-Rohrofen mit geteilter Kammer und Vakuumstation CVD-Maschine

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

Andere fragen auch

- Was sind die Vorteile von CVD-Rohrofen-Sinteranlagen? Erzielen Sie überlegene Materialkontrolle und Reinheit

- Was sind die wichtigsten Designmerkmale eines CVD-Rohrofens? Optimieren Sie Ihre Materialssynthese mit Präzision

- Warum ist das Rohrdesign bei CVD-Öfen wichtig? Gleichmäßige Abscheidung für hochwertige Filme gewährleisten

- Was sind 2D-Heterostrukturen und wie werden sie mithilfe von CVD-Rohröfen hergestellt? Entfesseln Sie die Materialtechnik auf atomarer Ebene

- Was sind die operativen Vorteile der Verwendung eines CVD-Rohrofen?