Im Kern drehen sich die Einschränkungen der chemischen Gasphasenabscheidung (CVD) um die betriebliche Komplexität und die Kosten. Obwohl sie außergewöhnlich hochwertige Filme erzeugt, erfordert der Prozess erhebliche Investitionen in Ausrüstung, beinhaltet potenziell gefährliche Materialien, die strenge Sicherheitsprotokolle erfordern, und wird oft bei sehr hohen Temperaturen durchgeführt, was die Arten der zu beschichtenden Materialien einschränken kann.

CVD ist eine leistungsstarke und vielseitige Abscheidungstechnik, aber ihre Haupteinschränkungen liegen nicht in der Qualität des Endprodukts. Vielmehr liegen die Herausforderungen in den hohen Kapital- und Betriebskosten, den strengen Sicherheitsanforderungen für den Umgang mit Vorläufergasen und den hohen Prozesstemperaturen, die vielen ihrer Formen innewohnen.

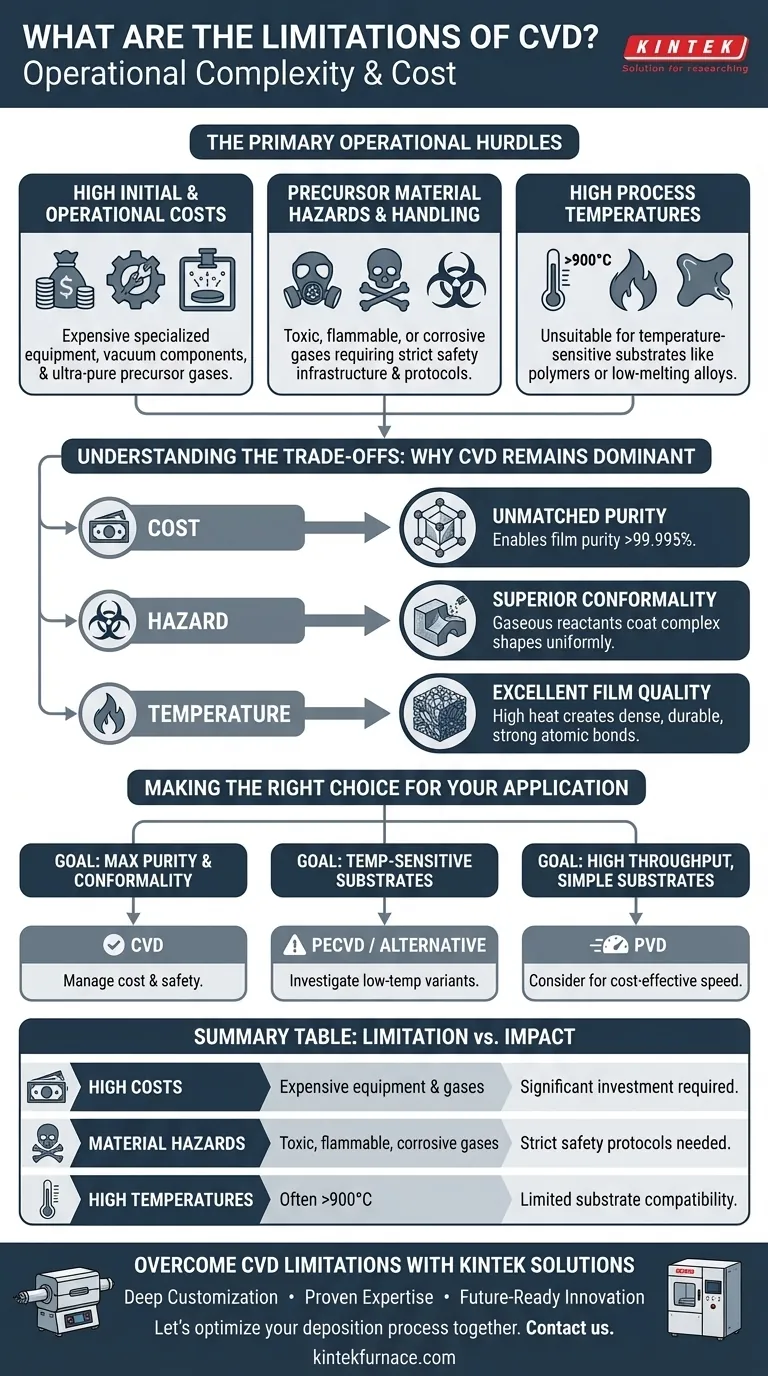

Die wichtigsten betrieblichen Hürden der CVD

Um CVD richtig bewerten zu können, müssen Sie über die fertige Beschichtung hinausblicken und die praktischen Realitäten des Betriebs des Prozesses berücksichtigen. Diese betrieblichen Faktoren sind oft die entscheidenden Kriterien beim Vergleich mit anderen Methoden wie der physikalischen Gasphasenabscheidung (PVD).

Hohe Anfangs- und Betriebskosten

Die finanzielle Eintrittsbarriere für CVD kann erheblich sein. Die Reaktionskammern, Gasversorgungssysteme und Vakuumbestandteile sind spezialisiert und teuer.

Darüber hinaus sind die Vorläufergase – die chemischen Bausteine für den Film – oft hochrein, was ihre Herstellung und Beschaffung kostspielig macht. Dies steht im Gegensatz zu einigen PVD-Methoden, die möglicherweise ein festes, erschwinglicheres Targetmaterial verwenden.

Gefahren und Handhabung von Vorläufermaterialien

Sicherheit ist ein nicht verhandelbarer und komplexer Aspekt jeder CVD-Operation. Die Vorläufergase sind häufig giftig, brennbar oder korrosiv.

Dies erfordert erhebliche Investitionen in die Sicherheitsinfrastruktur. Dazu gehören spezielle Gasschränke, Lecksuchgeräte, Abgassysteme zur Behandlung von Abluftgasen und strenge Schulungsprotokolle für alle Mitarbeiter. Diese Sicherheitsmaßnahmen erhöhen die Kosten und die Komplexität für die Anlage und den Prozess.

Hohe Prozesstemperaturen

Herkömmliche thermische CVD-Prozesse erfordern oft extrem hohe Temperaturen, die manchmal 900 °C überschreiten, um die notwendigen chemischen Reaktionen anzutreiben.

Diese hohe Hitze macht sie ungeeignet für die Beschichtung von temperatursensiblen Substraten wie Polymeren oder bestimmten Legierungen mit niedrigem Schmelzpunkt. Obwohl Varianten wie die plasmaverstärkte CVD (PECVD) entwickelt wurden, um bei niedrigeren Temperaturen zu arbeiten, bleibt die Einschränkung eine Hauptüberlegung für die konventionelle CVD.

Die Abwägungen verstehen: Warum CVD immer noch ein dominierender Prozess ist

Die Einschränkungen der CVD sind erheblich, aber sie sind die notwendigen Kompromisse, um Ergebnisse zu erzielen, die mit anderen Methoden schwierig oder unmöglich sind. Das Verständnis dieser Balance ist der Schlüssel zur fundierten Entscheidungsfindung.

Einschränkung vs. Vorteil: Kosten für unübertroffene Reinheit

Die hohen Kosten für Ausrüstung und ultrareine Vorläufer ermöglichen direkt eine der größten Stärken der CVD: außergewöhnliche Filmreinheit. Filme, die durch CVD hergestellt werden, können eine Reinheit von über 99,995 % aufweisen, was für Hochleistungsanwendungen in der Halbleiter- und Luftfahrtindustrie von entscheidender Bedeutung ist.

Einschränkung vs. Vorteil: Gefahr für überlegene Konformität

Die Verwendung gasförmiger Reaktanten ermöglicht trotz ihrer Gefahren, dass CVD perfekt konforme Beschichtungen erzeugt. Das Gas kann komplexe, dreidimensionale Formen und Innenflächen mit hervorragender Gleichmäßigkeit durchdringen und beschichten. Dies ist ein deutlicher Vorteil gegenüber Sichtlinienprozessen wie PVD.

Einschränkung vs. Vorteil: Temperatur für ausgezeichnete Filmqualität

Bei der thermischen CVD sind die hohen Prozesstemperaturen nicht nur ein Nachteil; sie sind oft unerlässlich, um hochdichte, kristalline und langlebige Filme zu erzeugen. Die thermische Energie fördert die Bildung starker atomarer Bindungen, was zu Beschichtungen mit überlegenen mechanischen und chemischen Eigenschaften führt.

Die richtige Wahl für Ihre Anwendung treffen

Die Wahl einer Abscheidungsmethode erfordert die Abstimmung Ihres Hauptziels mit den inhärenten Stärken und Schwächen des Prozesses.

- Wenn Ihr Hauptaugenmerk auf maximaler Filmreinheit und konformer Abdeckung komplexer Teile liegt: CVD ist oft die überlegene Wahl, vorausgesetzt, Sie können die erheblichen Investitionen in Kosten und Sicherheitsinfrastruktur bewältigen.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung temperatursensibler Substrate wie Polymere liegt: Sie müssen gezielt Niedertemperaturvarianten wie PECVD untersuchen oder alternative Technologien in Betracht ziehen.

- Wenn Ihr Hauptaugenmerk auf hohem Durchsatz bei einfachen, flachen Substraten liegt: Ein Prozess wie PVD bietet möglicherweise eine kostengünstigere und schnellere Lösung, da die einzigartigen Vorteile der CVD möglicherweise nicht erforderlich sind.

Letztendlich ist das Verständnis der Einschränkungen der CVD der erste Schritt, um ihre leistungsstarken Fähigkeiten strategisch für die richtige Anwendung zu nutzen.

Zusammenfassungstabelle:

| Einschränkung | Schlüsselherausforderung | Auswirkung auf die Anwendung |

|---|---|---|

| Hohe Kosten | Teure Ausrüstung und hochreine Vorläufergase | Erheblicher Kapital- und Betriebsaufwand erforderlich |

| Materialgefahren | Giftige, brennbare oder korrosive Gase | Notwendigkeit strenger Sicherheitsprotokolle und Infrastruktur |

| Hohe Temperaturen | Oft über 900 °C, was die Substratverträglichkeit einschränkt | Ungeeignet für temperatursensible Materialien wie Polymere |

Bereit, die CVD-Einschränkungen mit präzisionsgefertigten Lösungen zu überwinden?

Bei KINTEK wissen wir, dass die Bewältigung der Herausforderungen der chemischen Gasphasenabscheidung mehr als nur Ausrüstung erfordert – sie erfordert Fachwissen und Anpassung. Unsere fortschrittlichen Hochtemperatur-Ofenlösungen, einschließlich Rohröfen, Vakuum- und Atmosphärenöfen sowie spezialisierter CVD/PECVD-Systeme, sind darauf ausgelegt, genau die hier diskutierten Einschränkungen zu beheben.

Warum KINTEK wählen?

- Tiefgreifende Anpassung: Wir passen unsere Systeme an Ihre spezifischen Forschungsanforderungen an, unabhängig davon, ob Sie eine präzise Temperaturregelung, verbesserte Sicherheitsfunktionen oder Kompatibilität mit einzigartigen Substraten benötigen.

- Nachgewiesene Expertise: Durch die Nutzung unserer außergewöhnlichen F&E- und internen Fertigungskapazitäten liefern wir zuverlässige, hochleistungsfähige Lösungen für vielfältige Labore.

- Zukunftssichere Innovation: Von Muffel- und Drehrohrofen bis hin zu hochmodernen CVD-Systemen entwickelt sich unsere Produktlinie unter Berücksichtigung Ihrer Herausforderungen weiter.

Lassen Sie uns Ihren Abscheidungsprozess gemeinsam optimieren. Kontaktieren Sie uns noch heute, um zu besprechen, wie KINTEK Ihre Forschung mit sichereren, effizienteren und kostengünstigeren Lösungen unterstützen kann!

Visuelle Anleitung

Ähnliche Produkte

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- Dia-PECVD-Rohrofen mit Flüssigvergaser PECVD-Maschine

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

Andere fragen auch

- Welche Branchen und Forschungsbereiche profitieren von CVD-Rohrofen-Sinteranlagen für 2D-Materialien? Entsperren Sie Technologieinnovationen der nächsten Generation

- Welche Arten der Atmosphärenkontrolle unterstützt ein CVD-Rohrofen? Meister-Vakuum- und Gasregelung für Präzision

- Wie funktioniert ein CVD-Rohrofen? Präzise Dünnschichtabscheidung für Ihr Labor erreichen

- Warum ist ein CVD-Rohrofen für die Materialwissenschaft und Nanotechnologie unerlässlich? Erschließen Sie Präzision bei der Materialsynthese

- Warum sind CVD-Rohrofen-Sinteranlagen für die Forschung und Produktion von 2D-Materialien unverzichtbar? Erschließen Sie atomare Präzision