Im Grunde ist ein Chemical Vapor Deposition (CVD)-Ofen ein hochpräzises Material-Synthesesystem. Seine Hauptmerkmale sind keine eigenständigen Komponenten, sondern eine integrierte Reihe von Steuerungen, die für einen einzigen Zweck entwickelt wurden: die Abscheidung einer hochreinen und gleichmäßigen Dünnschicht auf einem Substrat. Zu diesen definierenden Merkmalen gehören eine Hochtemperatur-Reaktionskammer, ein präzises Gaszuführsystem, eine sorgfältige Atmosphären- und Druckkontrolle sowie ein robustes Abgasmanagement.

Ein CVD-Ofen ist nicht einfach nur ein Hochtemperaturofen. Seine bestimmenden Merkmale sind allesamt Kontrollmechanismen, die darauf ausgelegt sind, die gasphasenchemischen Reaktionen mit extremer Präzision zu steuern, um eine feste Dünnschicht von unvergleichlicher Reinheit und Gleichmäßigkeit zu züchten.

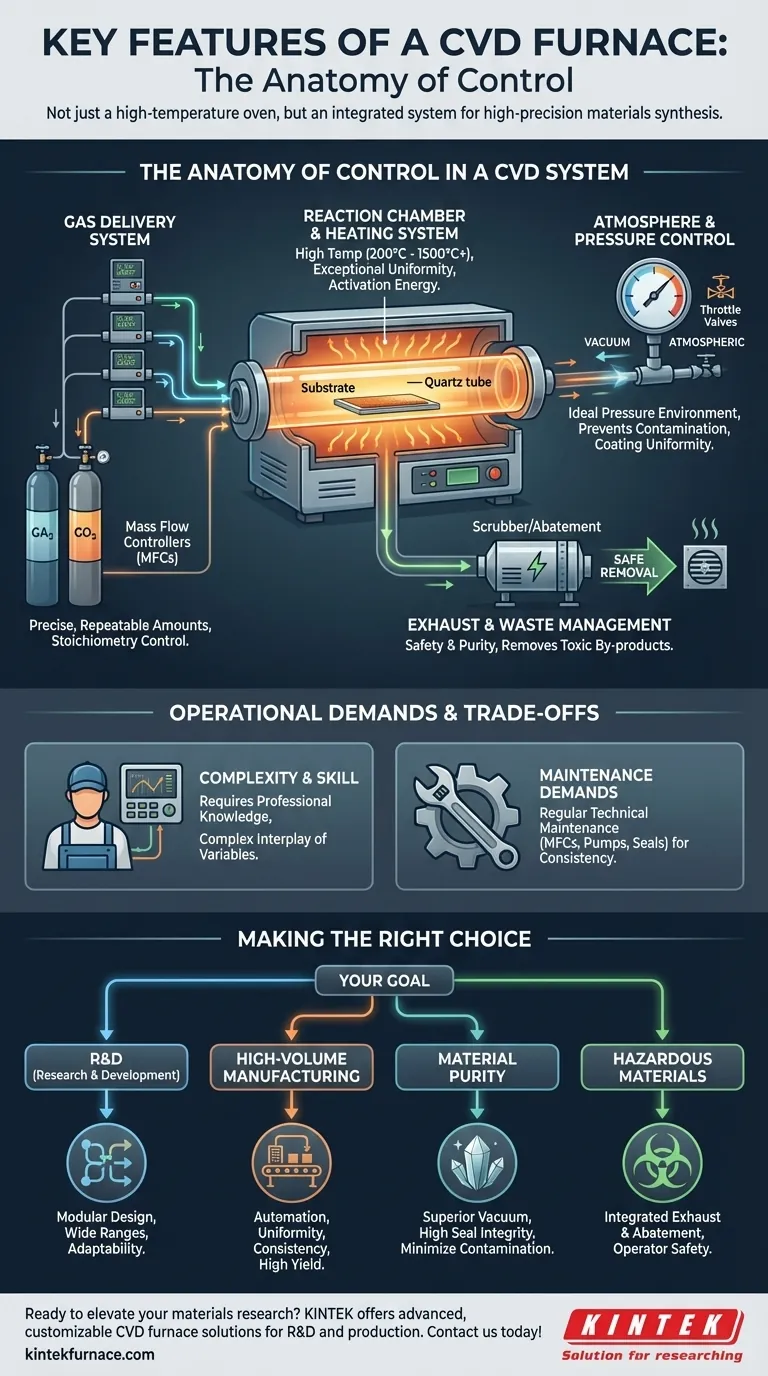

Die Anatomie der Kontrolle in einem CVD-System

Das Verständnis eines CVD-Ofens erfordert, über die Hitze hinauszublicken und ihn als eine Umgebung zu betrachten, in der jede Variable bewusst gesteuert wird. Jedes Merkmal ist ein Hebel zur Steuerung des Ergebnisses der chemischen Reaktion.

Die Reaktionskammer und das Heizsystem

Der gesamte Prozess findet in einer Kammer statt, typischerweise einem Quarzrohr, das auf Temperaturen zwischen 200 °C und über 1500 °C erhitzt wird.

Diese hohe Temperatur liefert die Aktivierungsenergie, die erforderlich ist, damit die Precursor-Gase chemisch reagieren und den festen Film bilden.

Entscheidend ist, dass das Heizsystem auf außergewöhnliche Temperaturhomogenität ausgelegt ist. Jegliche "Hot Spots" oder "Cold Spots" über das Substrat hinweg würden dazu führen, dass der Film mit unterschiedlichen Raten wächst, was seine Qualität beeinträchtigt.

Das Gaszuführsystem

Dies ist das Herzstück der Präzision des Ofens. Gasförmige Precursoren, die Bausteine des Films, müssen in exakten, wiederholbaren Mengen in die Kammer eingebracht werden.

Dies wird mithilfe von Massendurchflussreglern (MFCs) erreicht. Diese Geräte regulieren die Durchflussrate jedes Gases mit unglaublicher Genauigkeit und stellen sicher, dass die chemische Reaktion die richtige Stöchiometrie (das richtige Verhältnis der Reaktanten) aufweist.

Die Präzision des Gaszuführsystems bestimmt direkt die Abscheidungsrate, die chemische Zusammensetzung und die endgültigen Eigenschaften des Materials.

Das Atmosphären- und Druckkontrollsystem

Die Umgebung in der Kammer ist genauso wichtig wie die Temperatur und der Gasfluss. Dieses System erzeugt und hält den idealen Druck für den Abscheidungsprozess aufrecht.

Die Prozesse können bei Vakuum (Low-Pressure CVD), Atmosphärendruck (APCVD) oder einem präzise kontrollierten niedrigen Druck ablaufen.

Die Kontrolle des Drucks verhindert unerwünschte Reaktionen mit Luft (wie Oxidation) und steuert die freie Weglänge der Gasmoleküle, was die Gleichmäßigkeit der Beschichtung auf der Substratoberfläche direkt beeinflusst. Drosselventile werden häufig verwendet, um dieses stabile Druckumfeld aufrechtzuerhalten.

Das Abgas- und Abfallmanagementsystem

Die chemischen Reaktionen bei einem CVD-Prozess erzeugen oft toxische, korrosive oder entzündliche Nebenprodukte sowie nicht umgesetzte Precursor-Gase.

Ein effizientes Abgassystem ist entscheidend für Sicherheit und Prozessreinheit. Es entfernt diese Abgase sicher aus der Kammer, oft nachdem sie durch ein Wäscher- oder Abgasreinigungssystem geleitet wurden, bevor sie abgeleitet werden.

Dies verhindert, dass schädliche Nebenprodukte wieder auf dem Substrat abgeschieden werden, den Film kontaminieren oder eine Gefahr für Bediener und die Umwelt darstellen.

Verständnis der Kompromisse und betrieblichen Anforderungen

Obwohl leistungsstark, sind CVD-Systeme keine einfachen Instrumente. Ihre Präzision bringt inhärente Komplexität und spezifische betriebliche Anforderungen mit sich.

Komplexität und Qualifikationsanforderungen

Der Betrieb eines CVD-Ofens erfordert Fachwissen und Können. Das Zusammenspiel von Temperatur, Druck und Gasfluss ist komplex, und unsachgemäße Bedienung kann zu schlechten Ergebnissen oder Sicherheitsrisiken führen.

Im Gegensatz zu einem Standard-Rohrofen ist ein CVD-System ein hochentwickeltes chemisches Prozessgerät, das einen geschulten Bediener erfordert.

Wartungsanforderungen

Die präzisen Komponenten, insbesondere MFCs, Vakuumpumpen und Dichtungen, erfordern eine regelmäßige und technisch anspruchsvolle Wartung, um eine zuverlässige Leistung zu gewährleisten.

Vernachlässigte Wartung führt zu inkonsistenten Ergebnissen, Prozessdrift und letztendlich zu kostspieligem Geräteausfall. Die Wartungskosten und technischen Anforderungen sind erheblich höher als bei einfacheren Öfen.

Überlegungen für Labor vs. Produktion

Für den Laboreinsatz sind Modularität und Flexibilität oft der Schlüssel. Forscher müssen möglicherweise Komponenten austauschen oder das System für verschiedene Experimente neu konfigurieren und dabei die Anpassungsfähigkeit über den Durchsatz stellen.

In einer Produktionsumgebung sind Zuverlässigkeit, Automatisierung und Wiederholbarkeit von größter Bedeutung. Der Fokus verlagert sich darauf, die Betriebszeit zu maximieren und sicherzustellen, dass jeder Lauf ein identisches Ergebnis liefert.

Die richtige Wahl für Ihr Ziel treffen

Die Bedeutung jedes Merkmals hängt vollständig von Ihrem Endziel ab. Wenn Sie einen CVD-Ofen evaluieren, stimmen Sie seine Fähigkeiten mit Ihrer spezifischen Anwendung ab.

- Wenn Ihr Hauptaugenmerk auf Forschung und Entwicklung liegt: Priorisieren Sie ein modulares Design mit flexibler Gaszufuhr sowie weitem Temperatur- und Druckbereich, um vielfältige Experimente zu ermöglichen.

- Wenn Ihr Hauptaugenmerk auf der Serienfertigung liegt: Betonen Sie Automatisierung, robuste Prozesssteuerungssoftware und außergewöhnliche Temperaturhomogenität, um Produktkonsistenz und hohe Ausbeute zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf der Materialreinheit liegt: Prüfen Sie die Qualität des Vakuumsystems und die Integrität aller Dichtungen, um Kontamination durch atmosphärische Lecks zu minimieren.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung gefährlicher Materialien liegt: Stellen Sie sicher, dass der Ofen über ein hochmodernes, voll integriertes Abgas- und Abgasreinigungssystem verfügt, um die Sicherheit des Bedieners und die Einhaltung von Umweltvorschriften zu gewährleisten.

Letztendlich sind die Hauptmerkmale eines CVD-Ofens zweckgebunden, um flüchtige Gase in ein perfekt strukturiertes festes Material umzuwandeln.

Zusammenfassungstabelle:

| Merkmal | Beschreibung | Hauptvorteil |

|---|---|---|

| Hochtemperatur-Reaktionskammer | Beheiztes Quarzrohr für chemische Reaktionen | Ermöglicht präzise Filmdeposition mit gleichmäßiger Erwärmung |

| Gaszuführsystem | Verwendet Massendurchflussregler für exakten Gasfluss | Gewährleistet korrekte Stöchiometrie und Abscheidungsrate |

| Atmosphären- und Druckkontrolle | Regelt den Druck (Vakuum bis atmosphärisch) | Verhindert Kontamination und gewährleistet Beschichtungsgleichmäßigkeit |

| Abgas- und Abfallmanagement | Entfernt toxische Nebenprodukte sicher | Verbessert die Sicherheit und Prozessreinheit |

| Betriebsanforderungen | Erfordert geschulten Betrieb und Wartung | Erfordert Schulung, bietet aber hohe Präzision und Zuverlässigkeit |

Bereit, Ihre Materialforschung mit einem kundenspezifischen CVD-Ofen voranzutreiben? Bei KINTEK nutzen wir außergewöhnliche F&E und hauseigene Fertigung, um fortschrittliche Hochtemperatur-Ofenlösungen anzubieten, die auf Ihre Bedürfnisse zugeschnitten sind. Unsere Produktlinie umfasst CVD/PECVD-Systeme, Muffel-, Rohr-, Dreh- und Vakuum- & Atmosphärenöfen, die alle durch starke Deep-Customization-Fähigkeiten unterstützt werden, um Ihre einzigartigen experimentellen Anforderungen präzise zu erfüllen. Egal ob F&E oder Produktion, wir gewährleisten Zuverlässigkeit, Reinheit und Effizienz. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere CVD-Öfen Ihre Innovationen voranbringen können!

Visuelle Anleitung

Ähnliche Produkte

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

- Dia-PECVD-Rohrofen mit Flüssigvergaser PECVD-Maschine

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

Andere fragen auch

- Warum ist ein CVD-Rohrofen für die Materialwissenschaft und Nanotechnologie unerlässlich? Erschließen Sie Präzision bei der Materialsynthese

- Welche Arten der Atmosphärenkontrolle unterstützt ein CVD-Rohrofen? Meister-Vakuum- und Gasregelung für Präzision

- Warum ist das Rohrdesign bei CVD-Öfen wichtig? Gleichmäßige Abscheidung für hochwertige Filme gewährleisten

- Welche Temperaturbereiche können ein CVD-Rohrofen mit unterschiedlichen Rohrmaterialien erreichen? Schalten Sie hochpräzise Hochtemperaturmessungen für Ihr Labor frei

- Wo wird ein CVD-Rohrofen häufig eingesetzt? Unverzichtbar für Hightech-Materialien und Elektronik