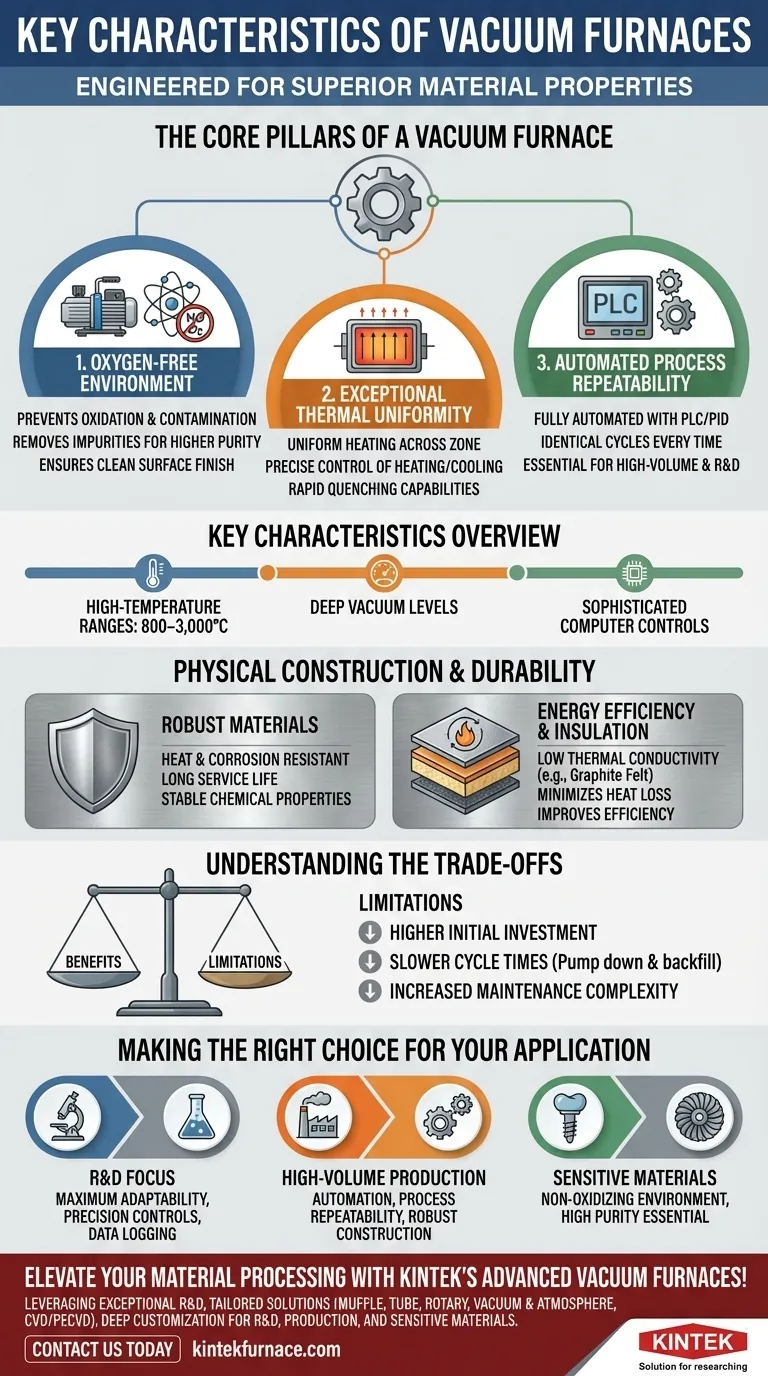

Im Kern zeichnen sich Vakuumöfen durch drei Säulen aus: eine präzise kontrollierte sauerstofffreie Umgebung, außergewöhnliche thermische Gleichmäßigkeit und automatisierte Prozesswiederholbarkeit. Diese Systeme sind darauf ausgelegt, Hochtemperaturprozesse wie Löten, Sintern und Wärmebehandeln ohne Kontamination oder Oxidation durchzuführen, was überlegene Materialeigenschaften ermöglicht. Zu den Hauptmerkmalen gehören hohe Temperaturbereiche (800–3.000 °C), tiefe Vakuumniveaus und ausgefeilte Computersteuerungen für präzise, wiederholbare Ergebnisse.

Ein Vakuumofen ist nicht nur ein Werkzeug zum Erhitzen von Materialien; er ist eine hochkontrollierte Umgebung, die darauf ausgelegt ist, die Materialeigenschaften grundlegend zu verbessern, indem atmosphärische Störungen eliminiert und jede Phase des thermischen Zyklus mit extremer Präzision verwaltet wird.

Die Kernsäulen eines Vakuumofens

Der Wert eines Vakuumofens ergibt sich aus seiner Fähigkeit, eine makellose und hochkontrollierte Verarbeitungsumgebung zu schaffen. Dies wird durch die Integration dreier wesentlicher Betriebsprinzipien erreicht.

Die Vakuumumgebung: Vermeidung von Kontamination

Das grundlegendste Merkmal ist das Vakuum selbst. Durch das Entfernen von Luft und anderen Gasen schafft der Ofen eine sauerstofffreie Umgebung.

Dies verhindert Oxidation und andere unerwünschte chemische Reaktionen, die sonst bei hohen Temperaturen auftreten würden, und gewährleistet eine saubere, helle Oberfläche der bearbeiteten Teile.

Darüber hinaus entfernt das Vakuum aktiv flüchtige Nebenprodukte und Verunreinigungen aus dem Material während des Erhitzens, was zu einem höheren Reinheitsgrad des Endprodukts führt.

Präzises Wärmemanagement

Vakuumöfen bieten eine unübertroffene Kontrolle über den gesamten thermischen Zyklus. Sie sind für eine außergewöhnliche Temperaturgleichmäßigkeit in der gesamten Heizzone ausgelegt, wodurch sichergestellt wird, dass jedes Teil identisch verarbeitet wird.

Fortschrittliche Systeme bieten eine präzise Kontrolle über Heizraten, Haltezeiten und Abkühlraten. Dies ist entscheidend, um spezifische Mikrostrukturen und mechanische Eigenschaften in empfindlichen Materialien zu erzielen.

Viele Modelle verfügen über schnelle Abkühlungs- (Abschreckungs-) Fähigkeiten unter Verwendung von Inertgasrückspülungen, wodurch spezifische Härte- und Anlassprozesse in einem einzigen, kontrollierten Zyklus durchgeführt werden können.

Automatisierte Prozesskontrolle & Wiederholbarkeit

Moderne Vakuumöfen sind vollständig automatisiert. Sie verwenden speicherprogrammierbare Steuerungen (SPS) und ausgefeilte PID-Regelsysteme, um komplexe thermische Rezepte mit perfekter Genauigkeit auszuführen.

Diese Computersteuerung gewährleistet, dass jeder Zyklus identisch ist, und liefert eine außergewöhnliche Wiederholbarkeit, die sowohl für die Großserienproduktion als auch für die sensitive wissenschaftliche Forschung unerlässlich ist.

Bediener interagieren typischerweise über eine Touchscreen-Oberfläche, die es ihnen ermöglicht, den Prozess zu überwachen, Parameter anzupassen und Daten zur Qualitätssicherung und Prozessvalidierung zu protokollieren.

Physikalische Konstruktion und Haltbarkeit

Die extremen Bedingungen in einem Vakuumofen erfordern eine robuste und hochentwickelte Konstruktion.

Robuste Materialien für extreme Bedingungen

Die Ofenkammer und die internen Komponenten werden aus Materialien gebaut, die eine ausgezeichnete Hitze- und Korrosionsbeständigkeit sowie stabile chemische Eigenschaften aufweisen.

Diese robuste Konstruktion verhindert einen Ofenkollaps oder eine Degradation im Laufe der Zeit und gewährleistet eine lange Lebensdauer auch unter anspruchsvollem industriellen Einsatz.

Energieeffizienz und Isolierung

Die Heizzone ist stark mit Materialien isoliert, die eine geringe Wärmeleitfähigkeit aufweisen, wie Graphitfilz oder Keramikfasern.

Dieses Design minimiert den Wärmeverlust an die Umgebung, verbessert die Energieeffizienz und hält die Außentemperatur des Ofens für einen sichereren Betrieb niedrig.

Die Kompromisse verstehen

Obwohl leistungsstark, sind Vakuumöfen keine Universallösung. Das Verständnis ihrer Grenzen ist der Schlüssel zu einer fundierten Entscheidung.

Höhere Anfangsinvestition

Vakuumöfen sind komplexe Systeme, die Vakuumpumpen, ausgeklügelte Steuerungen und eine spezielle Kammerkonstruktion umfassen. Dies führt zu deutlich höheren Anschaffungskosten im Vergleich zu konventionellen atmosphärischen Öfen.

Längere Zykluszeiten

Die Notwendigkeit, die Kammer vor dem Erhitzen auf das erforderliche Vakuumniveau zu evakuieren und sie dann zum Abkühlen wieder zu befüllen, verlängert die Gesamtprozesszeit. Dies kann zu längeren Zykluszeiten im Vergleich zur atmosphärischen Wärmebehandlung führen.

Erhöhte Wartungskomplexität

Das Vakuumsystem, einschließlich Pumpen, Dichtungen und Messgeräten, erfordert regelmäßige und spezialisierte Wartung, um eine optimale Leistung zu gewährleisten und Lecks zu verhindern. Dies erhöht die Komplexität und die Kosten des langfristigen Betriebs.

Die richtige Wahl für Ihre Anwendung treffen

Die Wahl eines Ofens hängt vollständig von Ihrem Material, Ihrem Prozess und dem gewünschten Ergebnis ab.

- Wenn Ihr Hauptaugenmerk auf Forschung und Entwicklung liegt: Priorisieren Sie einen Ofen mit maximaler Prozessanpassungsfähigkeit, Präzisionssteuerungen und umfassender Datenprotokollierung für Experimente.

- Wenn Ihr Hauptaugenmerk auf der Großserienproduktion liegt: Betonen Sie Automatisierung, Prozesswiederholbarkeit und robuste Konstruktion, um gleichbleibende Qualität und hohe Betriebszeit zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung empfindlicher Materialien liegt (z. B. Superlegierungen, medizinische Implantate): Die nicht-oxidierende, hochreine Umgebung ist Ihr wichtigstes Merkmal, wodurch ein Vakuumofen unerlässlich wird.

Letztendlich ist ein Vakuumofen die endgültige Wahl, wenn die Integrität und die Eigenschaften des Materials nicht beeinträchtigt werden dürfen.

Zusammenfassungstabelle:

| Merkmal | Wichtige Details |

|---|---|

| Vakuumumgebung | Sauerstofffrei, verhindert Oxidation, entfernt Verunreinigungen für hohe Reinheit |

| Wärmemanagement | Gleichmäßiges Erhitzen, präzise Steuerung der Raten und Kühlung, schnelles Abschrecken |

| Automatisierung | SPS- und PID-Steuerungen für Wiederholbarkeit, Touchscreen-Oberfläche, Datenprotokollierung |

| Konstruktion | Hitze- und korrosionsbeständige Materialien, langlebig für lange Lebensdauer |

| Energieeffizienz | Isolierte Heizzone, geringe Wärmeleitfähigkeit, reduzierter Wärmeverlust |

| Einschränkungen | Höhere Anfangskosten, längere Zykluszeiten, erhöhter Wartungsaufwand |

Verbessern Sie Ihre Materialverarbeitung mit den fortschrittlichen Vakuumöfen von KINTEK! Durch außergewöhnliche F&E und Eigenfertigung bieten wir verschiedenen Laboren maßgeschneiderte Lösungen wie Muffel-, Rohr-, Rotations-, Vakuum- und Atmosphäreöfen sowie CVD/PECVD-Systeme. Unsere tiefgreifende Anpassungsfähigkeit gewährleistet eine präzise Abstimmung auf Ihre einzigartigen experimentellen Anforderungen – sei es für F&E, Hochvolumenproduktion oder empfindliche Materialien wie Superlegierungen und medizinische Implantate. Erzielen Sie kontaminationsfreie Ergebnisse und überragende Materialeigenschaften. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Hochtemperaturofenlösungen Ihre Prozesse optimieren und Innovationen vorantreiben können!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Molybdän-Vakuum-Wärmebehandlungsofen

- Kleiner Vakuum-Wärmebehandlungs- und Sinterofen für Wolframdraht

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- Vakuum-Heißpressofen Maschine Beheizter Vakuum-Pressrohr-Ofen

Andere fragen auch

- Was ist der Vakuum-Wärmebehandlungsprozess? Erzielen Sie überragende Oberflächenqualität und Materialleistung

- Was sind die allgemeinen Betriebsmerkmale eines Vakuumofens? Erzielen Sie überlegene Materialreinheit & Präzision

- Welche Vorteile bietet die Vakuum-Wärmebehandlung? Überlegene metallurgische Kontrolle erreichen

- Was sind die Komponenten eines Vakuumofens? Entdecken Sie die Geheimnisse der Hochtemperaturverarbeitung

- Welche Rolle spielt ein Hochvakuum-Wärmebehandlungsofen bei der Nachbehandlung von TBCs? Verbesserung der Haftfestigkeit der Beschichtung