Obwohl hochwirksam, ist das Vakuumlöten keine Universallösung. Seine Hauptnachteile ergeben sich aus der hohen betrieblichen Komplexität, den metallurgischen Auswirkungen der Erwärmung des gesamten Bauteils und seinem Charakter als Batch-Prozess. Diese Faktoren können es für bestimmte Materialien und Produktionsumgebungen weniger effizient oder ungeeignet machen.

Die größte Herausforderung beim Vakuumlöten liegt in seiner anspruchsvollen und unversöhnlichen Natur. Der Prozess erfordert erhebliche Vorabinvestitionen und eine strenge Verfahrenskontrolle, und seine thermischen Auswirkungen auf das gesamte Werkstück können die bereits vorhandenen Materialeigenschaften grundlegend verändern.

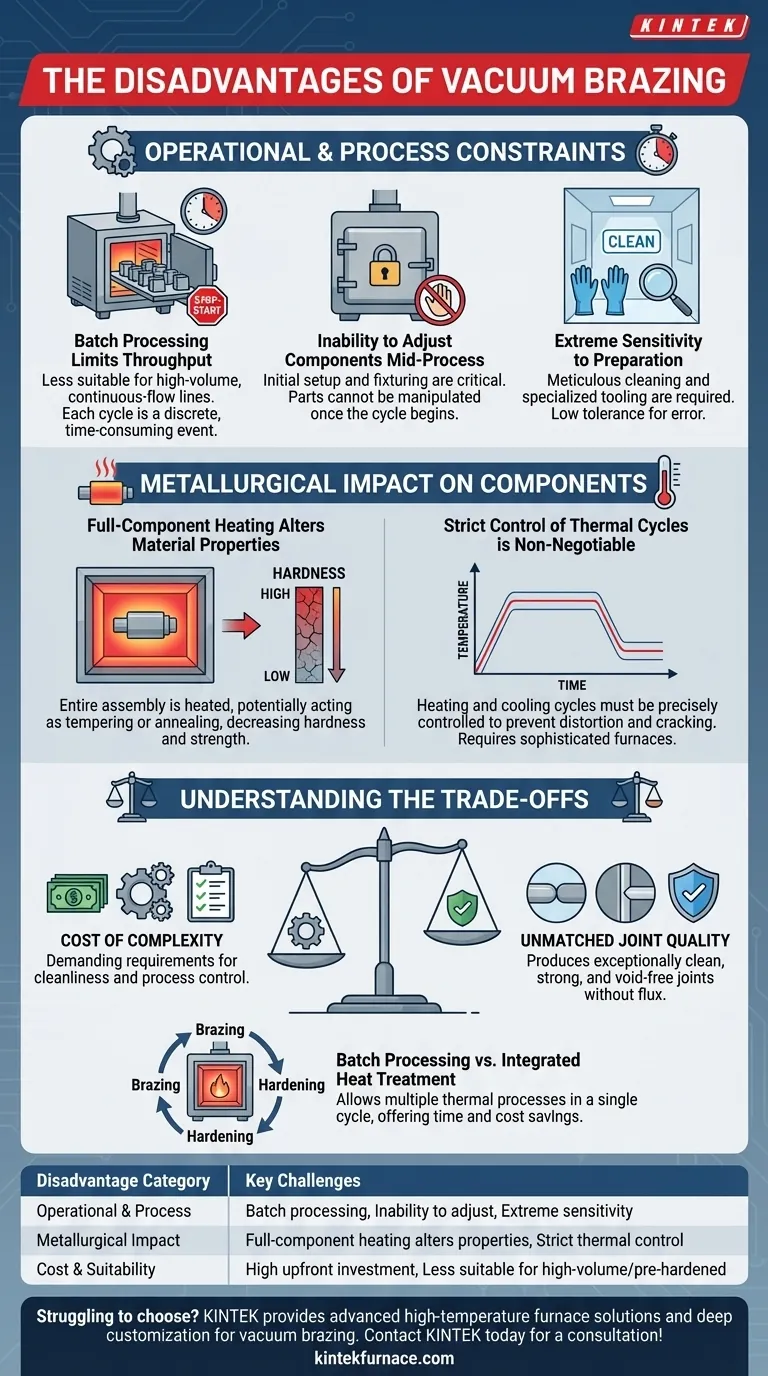

Die betrieblichen und prozessbedingten Einschränkungen

Die tägliche Durchführung des Vakuumlötens birgt mehrere erhebliche Hürden. Dies sind nicht nur geringfügige Unannehmlichkeiten; es sind grundlegende Einschränkungen, die den Prozess definieren.

Batch-Verarbeitung begrenzt den Durchsatz

Vakuumlöten ist fast ausschließlich ein Batch-Prozess. Komponenten werden in einen Ofen geladen, ein Vakuum wird erzeugt, der thermische Zyklus läuft ab, und die Teile werden abgekühlt, bevor der Ofen geöffnet werden kann.

Diese inhärente Start-Stopp-Natur macht es weniger geeignet für Hochvolumen-Fertigungslinien mit kontinuierlichem Fluss, bei denen Geschwindigkeit der primäre Treiber ist. Jeder Zyklus ist ein diskretes, zeitaufwändiges Ereignis.

Unfähigkeit, Komponenten während des Prozesses anzupassen

Sobald die Ofentür geschlossen und der Zyklus begonnen hat, können die Komponenten nicht mehr manipuliert werden. Die anfängliche Einrichtung und Fixierung sind kritisch und endgültig.

Wenn sich ein Teil verschiebt oder eine Verbindung falsch ausgerichtet ist, kann die gesamte Charge beeinträchtigt werden. Dies erschwert und verteuert Nacharbeiten und erfordert extreme Präzision während der Montagephase.

Extreme Empfindlichkeit gegenüber Vorbereitung und Umgebung

Der Erfolg einer Vakuumlötung hängt stark davon ab, was passiert, bevor die Teile überhaupt in den Ofen gelangen. Der Prozess hat eine sehr geringe Fehlertoleranz.

Zu den Hauptanforderungen gehören eine sorgfältige Teilereinigung, die Verwendung spezieller sauberer Montagräume und spezialisierter Werkzeuge. Jeder Fehler in diesen vorbereitenden Schritten kann zu einer fehlgeschlagenen Lötung führen und Zeit und Ressourcen verschwenden.

Die metallurgischen Auswirkungen auf Komponenten

Im Gegensatz zum lokalen Schweißen erwärmt das Vakuumlöten die gesamte Baugruppe auf die Löttemperatur. Dies hat erhebliche metallurgische Konsequenzen, die gemanagt werden müssen.

Ganzheitliche Erwärmung verändert Materialeigenschaften

Der kritischste Nachteil ist, dass das gesamte Bauteil erwärmt wird, nicht nur der Verbindungsbereich.

Bei Materialien, die zuvor wärmebehandelt (vergütet und angelassen) oder kaltverfestigt wurden, kann dieser thermische Zyklus als Anlass- oder Glühprozess wirken. Dies führt oft zu einer Abnahme der Härte und Festigkeit im gesamten Bauteil, was für die Endanwendung inakzeptabel sein kann.

Strenge Kontrolle der thermischen Zyklen ist nicht verhandelbar

Um Verzug, Eigenspannungen oder Rissbildung zu vermeiden, müssen die Heiz- und Kühlzyklen präzise gesteuert werden. Dies erfordert hochentwickelte, hochwertige Vakuumöfen und eine fachmännische Prozesskontrolle.

Faktoren wie der Fugenabstand, der innerhalb enger Toleranzen (typischerweise 0,025 mm bis 0,125 mm) eingehalten werden muss, und die Rate der Temperaturänderung sind kritische Variablen, die zur Gesamtkomplexität beitragen.

Die Kompromisse verstehen

Die Nachteile des Vakuumlötens sind die notwendigen Kompromisse, um seine einzigartigen Vorteile zu erzielen.

Die Kosten der Komplexität vs. unübertroffene Verbindungsqualität

Die anspruchsvollen Anforderungen an Sauberkeit und Prozesskontrolle sind ein direkter Kompromiss für die Herstellung außergewöhnlich sauberer, starker und porenfreier Verbindungen. Da kein Flussmittel verwendet wird, besteht kein Risiko von Flussmitteleinschlüssen oder Nachlöt-Korrosion, was ein großer Vorteil für kritische Anwendungen ist.

Batch-Verarbeitung vs. integrierte Wärmebehandlung

Obwohl es sich um einen Batch-Prozess handelt, ermöglicht das Vakuumlöten mehrere thermische Prozesse in einem einzigen Zyklus. Löten, Härten und Aushärten können oft kombiniert werden, was im Vergleich zur separaten Durchführung dieser Schritte eine erhebliche Zeit- und Kostenersparnis bedeuten kann.

Die richtige Wahl für Ihre Anwendung treffen

Die Wahl Ihrer Verbindungsmethode erfordert ein Abwägen der Prozessbeschränkungen mit Ihrem Endziel.

- Wenn Ihr Hauptaugenmerk auf der Verbindungsfestigkeit und Reinheit für ein kritisches Bauteil liegt: Vakuumlöten ist trotz seiner Komplexität oft die überlegene Wahl.

- Wenn Ihr Hauptaugenmerk auf der Hochvolumenproduktion mit minimaler Materialveränderung liegt: Sie sollten alternative, lokalisierte Heizmethoden oder andere Fügeverfahren in Betracht ziehen.

- Wenn Ihre Komponenten bereits auf eine Endhärte wärmebehandelt sind: Prüfen Sie sorgfältig, ob der thermische Zyklus des Vakuumlötens die erforderlichen mechanischen Eigenschaften negativ beeinflusst.

Letztendlich müssen Sie die anspruchsvollen Prozessanforderungen gegen die außergewöhnliche Qualität der endgültigen Verbindung abwägen.

Zusammenfassungstabelle:

| Nachteilkategorie | Wesentliche Herausforderungen |

|---|---|

| Betrieblich & Prozess | Batch-Verarbeitung begrenzt den Durchsatz, Unfähigkeit, Komponenten während des Prozesses anzupassen, extreme Empfindlichkeit gegenüber der Vorbereitung. |

| Metallurgische Auswirkungen | Ganzheitliche Erwärmung verändert Materialeigenschaften (z. B. verringerte Härte), erfordert strenge Kontrolle der thermischen Zyklen. |

| Kosten & Eignung | Hohe Vorabinvestitionen, weniger geeignet für die Hochvolumenproduktion oder vorgehärtete Komponenten. |

Fällt es Ihnen schwer, das richtige Hochtemperatur-Fügeverfahren für Ihre kritischen Komponenten zu wählen? KINTEK nutzt außergewöhnliche F&E und eigene Fertigung, um verschiedene Labore mit fortschrittlichen Hochtemperatur-Ofenlösungen zu versorgen. Unsere Produktlinie, einschließlich Muffel-, Rohr-, Drehrohröfen, Vakuum- & Atmosphäreöfen und CVD/PECVD-Systemen, wird durch unsere starke Fähigkeit zur tiefgreifenden Anpassung ergänzt, um einzigartige experimentelle Anforderungen wie das Vakuumlöten präzise zu erfüllen. Lassen Sie sich von unseren Experten helfen, die Kompromisse zu navigieren und den idealen Ofen für Ihre Anwendung auszuwählen oder anzupassen. Kontaktieren Sie KINTEK noch heute für eine Beratung!

Visuelle Anleitung

Ähnliche Produkte

- Molybdän-Vakuum-Wärmebehandlungsofen

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Vakuum-Heißpressofen Maschine Beheizter Vakuum-Pressrohr-Ofen

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- Vakuum-Induktionsschmelzofen und Lichtbogenschmelzofen

Andere fragen auch

- Welche Rolle spielen Vakuumpumpen in einem Vakuumwärmebehandlungsofen? Entfesseln Sie überlegene Metallurgie mit kontrollierten Umgebungen

- Was sind die Vorteile der Verwendung eines Hochvakuumofens für das Ausglühen von ZnSeO3-Nanokristallen?

- Warum ist eine Hochvakuumumgebung für das Sintern von Cu/Ti3SiC2/C/MWCNTs-Kompositen notwendig? Materialreinheit erreichen

- Was ist der Zweck des Festlegens einer Haltezeit bei mittlerer Temperatur? Defekte bei der Vakuumsintern beseitigen

- Was ist der Zweck einer Wärmebehandlung bei 1400°C für poröses Wolfram? Wesentliche Schritte zur strukturellen Verstärkung