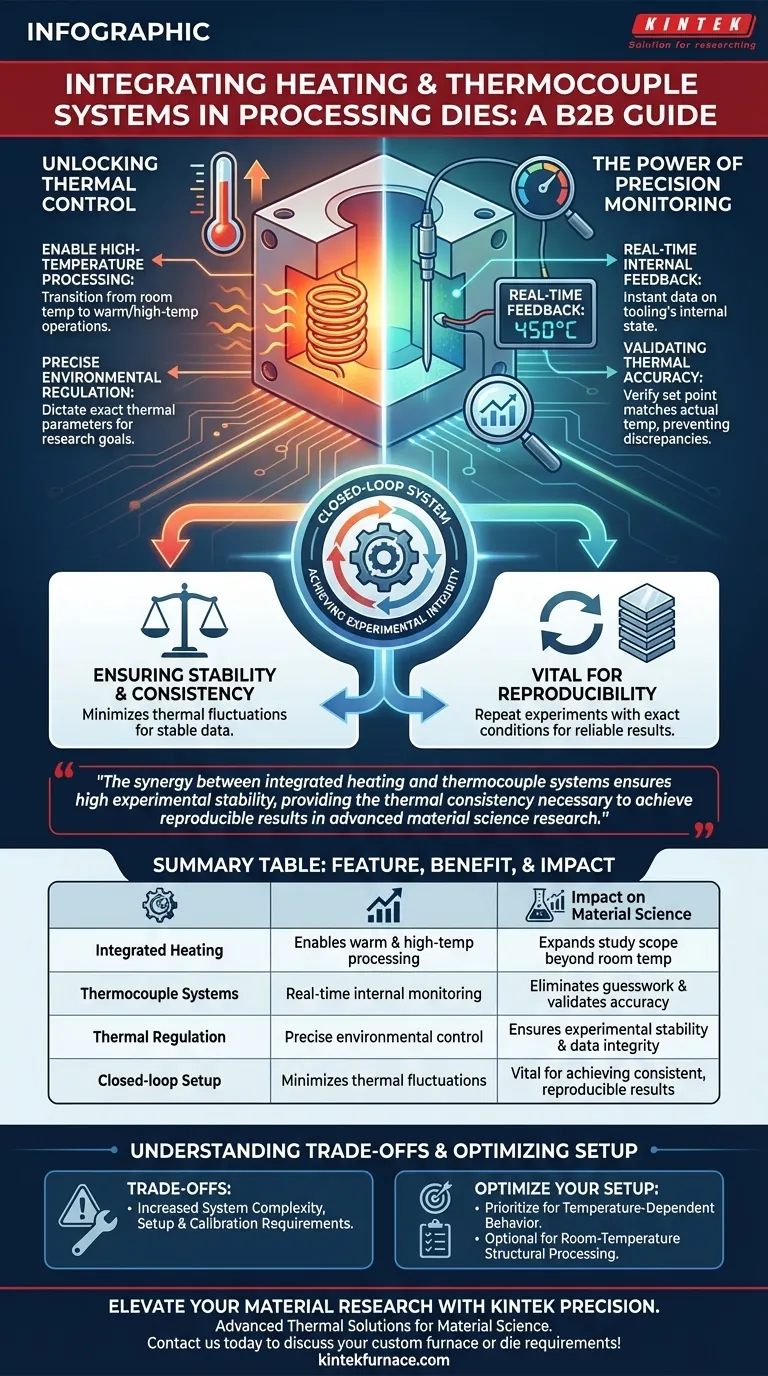

Die Integration von Heizelementen und Thermoelementsystemen in spezielle Verarbeitungswerkzeuge verwandelt einfache Werkzeuge in eine aktive, kontrollierte experimentelle Umgebung. Diese Kombination bietet zwei Hauptvorteile: präzise Regelung der Umgebungstemperaturen für die Warm- oder Hochtemperaturverarbeitung und interne Echtzeitüberwachung, um sicherzustellen, dass die gesammelten Daten genau und konsistent sind.

Die Synergie zwischen integrierten Heiz- und Thermoelementsystemen gewährleistet eine hohe experimentelle Stabilität und liefert die thermische Konsistenz, die für reproduzierbare Ergebnisse in der fortgeschrittenen Materialforschung erforderlich ist.

Thermische Kontrolle erschließen

Ermöglichung der Hochtemperaturverarbeitung

Standardwerkzeuge sind oft auf den Betrieb bei Raumtemperatur beschränkt, was den Umfang von Materialstudien einschränkt. Durch die Integration von Heizelementen können Sie von Raumtemperatur auf Warm- oder Hochtemperaturverarbeitung umstellen.

Präzise Umgebungsregelung

Diese Integration ermöglicht es Ihnen, die genauen Umgebungsbedingungen rund um das Werkstück zu bestimmen. Anstatt sich auf Umgebungsbedingungen zu verlassen, können Sie spezifische thermische Parameter festlegen und aufrechterhalten, die für Ihre spezifischen Forschungsziele erforderlich sind.

Die Kraft der Präzisionsüberwachung

Interne Echtzeit-Rückmeldung

Ein Thermoelementsystem fungiert als Nervensystem des Werkzeugs und liefert Echtzeit-Rückmeldungen über den internen Zustand des Werkzeugs. Dies eliminiert Vermutungen über die tatsächliche Temperatur am Verarbeitungsort.

Validierung der thermischen Genauigkeit

Bei der Überwachung geht es nicht nur darum, Wärme zu beobachten, sondern die Genauigkeit zu überprüfen. Das Thermoelement stellt sicher, dass die von den Heizelementen eingestellte Temperatur im Werkzeug selbst erreicht und aufrechterhalten wird, wodurch Diskrepanzen zwischen dem Sollwert und der tatsächlichen Verarbeitungsumgebung verhindert werden.

Erreichung der experimentellen Integrität

Gewährleistung von Stabilität und Konsistenz

Die Kombination aus aktiver Heizung und aktiver Überwachung schafft eine Art geschlossenes Regelungssystem. Diese Einrichtung gewährleistet eine hohe experimentelle Stabilität und minimiert thermische Schwankungen, die Variablen in Ihre Daten einführen könnten.

Entscheidend für die Reproduzierbarkeit

In der Materialforschung und -entwicklung hängt die Gültigkeit von der Reproduzierbarkeit ab. Durch die strenge Kontrolle und Überwachung der thermischen Umgebung stellen Sie sicher, dass Experimente unter exakt gleichen Bedingungen wiederholt werden können, was zu zuverlässigen und vergleichbaren Ergebnissen führt.

Verständnis der Kompromisse

Erhöhte Systemkomplexität

Obwohl vorteilhaft, fügt die Integration dieser Systeme mechanische und elektrische Komplexität zum Werkzeugdesign hinzu. Dies erfordert robustere Wartungsprotokolle, um sicherzustellen, dass die Heizelemente nicht ausfallen und die Sensoren kalibriert bleiben.

Einrichtungs- und Kalibrierungsanforderungen

Im Gegensatz zu passiven Werkzeugen erfordern diese Systeme eine Einrichtungszeit, um das thermische Gleichgewicht zu erreichen, und eine Kalibrierung, um genaue Messwerte zu gewährleisten. Sie müssen diese zusätzliche Vorbereitungszeit in Ihren experimentellen Arbeitsablauf einplanen.

Optimierung Ihres Verarbeitungsaufbaus

Um zu entscheiden, ob diese Integration für Ihre spezifische Anwendung notwendig ist, berücksichtigen Sie Ihre Forschungsziele:

- Wenn Ihr Hauptaugenmerk auf temperaturabhängigem Materialverhalten liegt: Priorisieren Sie diese Integration, um sicherzustellen, dass Sie die thermischen Bedingungen während der Verarbeitung präzise manipulieren und überprüfen können.

- Wenn Ihr Hauptaugenmerk auf der strukturellen Verarbeitung bei Raumtemperatur liegt: Möglicherweise können Sie auf diese Komplexität verzichten, opfern aber die Fähigkeit, Umweltschwankungen streng zu kontrollieren.

Der Wert dieser Integration liegt darin, Umgebungsannahmen durch überprüfbare thermische Daten zu ersetzen.

Zusammenfassungstabelle:

| Merkmal | Nutzen | Auswirkungen auf die Materialwissenschaft |

|---|---|---|

| Integrierte Heizung | Ermöglicht Warm- und Hochtemperaturverarbeitung | Erweitert den Studienumfang über Raumtemperatur hinaus |

| Thermoelementsysteme | Interne Echtzeitüberwachung | Eliminiert Vermutungen und validiert die thermische Genauigkeit |

| Thermische Regelung | Präzise Umgebungssteuerung | Gewährleistet experimentelle Stabilität und Datenintegrität |

| Geschlossenes System | Minimiert thermische Schwankungen | Entscheidend für konsistente, reproduzierbare Ergebnisse |

Verbessern Sie Ihre Materialforschung mit KINTEK Precision

Sind Sie bereit, Ihre experimentellen Ergebnisse zu transformieren? KINTEK ist spezialisiert auf fortschrittliche thermische Lösungen für Fachleute der Materialwissenschaft. Mit Unterstützung von Experten in F&E und Fertigung bieten wir Hochleistungs-Muffel-, Rohr-, Rotations-, Vakuum- und CVD-Systeme sowie vollständig anpassbare Laböfen und spezielle Verarbeitungswerkzeuge für ECAP und darüber hinaus.

Lassen Sie nicht zu, dass Umwelteinflüsse Ihre Datenintegrität beeinträchtigen. Unser Expertenteam hilft Ihnen gerne bei der Entwicklung eines Systems, das die präzise thermische Kontrolle und Überwachung bietet, die Ihre einzigartige Forschung erfordert.

Visuelle Anleitung

Referenzen

- Qussay Salah Mahdi, Mustafa Mohammed Abdulrazaq. [RETRACTED] An Investigation of the Equal Channel Angular Pressing Process on the Hardness of Heat-Treated Al-7075 Alloy. DOI: 10.48084/etasr.10911

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Molybdändisilizid MoSi2 Thermische Heizelemente für Elektroöfen

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Elektrischer Drehrohrofen Kleiner Drehrohrofen Biomasse-Pyrolyseanlage Drehrohrofen

- Vakuum-Heißpressofen Maschine Beheizter Vakuum-Pressrohr-Ofen

Andere fragen auch

- Wie unterdrückt die Stufung der Verbrennung in Doppel-P-Strahlungsrohren NOx? Fortschrittliche Lösungen zur Emissionskontrolle

- Wie hoch sind die Betriebstemperaturen von MoSi2-Heizelementen der Typen 1700 und 1800 an der Luft? Wichtige Erkenntnisse für Hochtemperaturanwendungen

- Welche kritischen Informationen liefert ein Hochgeschwindigkeits-Pyrometer bei der Bewertung reaktiver Filme? Optimierung thermischer Dynamiken

- Was ist die Hauptfunktion von elektrischen Heizelementen? Wandeln Sie Elektrizität effizient in zuverlässige Wärme um

- Was sind die Merkmale flexibler Heizungen? Optimieren Sie die Heizung für komplexe Oberflächen

- Was sind die drei Hauptklassifizierungsrahmen für Heizelemente? Wählen Sie den richtigen Typ für Ihre Anwendung

- Was sind die Vorteile von Hochtemperatur-Heizelementen? Steigerung von Effizienz und Sicherheit in industriellen Prozessen

- Was macht Nickellegierungen für industrielle Heizungsanwendungen geeignet? Entdecken Sie ihre Hochtemperaturfestigkeit und Korrosionsbeständigkeit