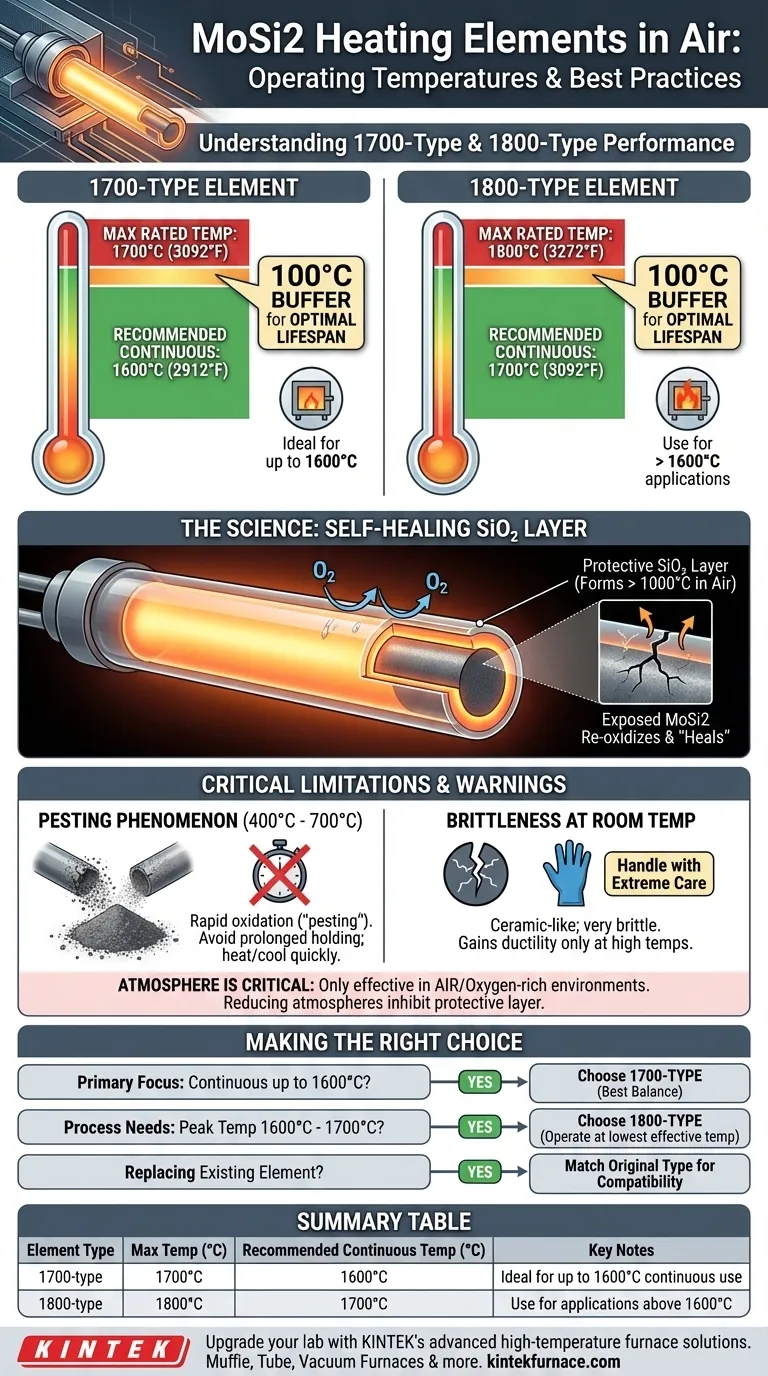

Auf ihrem Höhepunkt ist ein Molybdändisilizid (MoSi2)-Heizelement vom Typ 1700 für eine maximale Ofentemperatur von 1700 °C (3092 °F) an der Luft ausgelegt. Ein Element vom Typ 1800 ist entsprechend für maximal 1800 °C (3272 °F) ausgelegt. Für eine optimale Lebensdauer und zuverlässige Leistung liegt die empfohlene Dauerbetriebstemperatur jedoch typischerweise 100 °C unter diesen maximalen Nennwerten.

Die Zahl auf einem MoSi2-Element (z. B. „1700“) gibt dessen maximale Nenn-Ofentemperatur an, nicht seine ideale kontinuierliche Arbeitstemperatur. Für eine langfristige Betriebsbeständigkeit ist es Standardpraxis, diese Elemente etwa 100 °C unter ihrer maximalen Nennleistung zu betreiben.

Die Wissenschaft des MoSi2-Hochtemperaturbetriebs

Um diese Elemente richtig zu verwenden, ist es entscheidend, den Mechanismus zu verstehen, der es ihnen ermöglicht, solch extreme Hitze zu überstehen. Ihre Leistung hängt nicht nur vom Material selbst ab, sondern auch von einer chemischen Reaktion, die bei hohen Temperaturen stattfindet.

Die selbstheilende Schutzschicht

Die bemerkenswerte Haltbarkeit von MoSi2-Elementen beruht auf ihrer Fähigkeit, eine schützende Außenschicht aus reinem Siliziumdioxid (SiO2) zu bilden, das im Wesentlichen Quarzglas ist. Beim Erhitzen in einer sauerstoffhaltigen Atmosphäre (wie Luft) reagiert das Silizium im Element mit Sauerstoff.

Diese dünne, nicht-poröse Glasschicht bildet sich auf der Oberfläche des Elements und verhindert eine weitere Oxidation des darunter liegenden MoSi2-Materials. Wenn sich ein Riss oder Fehler in dieser Schicht entwickelt, reoxidiert das freigelegte Material sofort und „heilt“ den Bruch.

Die Rolle der Temperatur bei der Schichtbildung

Diese schützende SiO2-Schicht bildet sich nur effektiv bei hohen Temperaturen, typischerweise über 1000 °C. Unterhalb dieses Bereichs ist das Material anfällig für andere Formen der Oxidation. Aus diesem Grund sind MoSi2-Elemente speziell für sehr Hochtemperaturanwendungen konzipiert.

Unterscheidung von Maximal- und Arbeitstemperatur

Der häufigste Punkt der Verwirrung – und des Potenzials für vorzeitiges Versagen – ist der Unterschied zwischen dem „Typ“ des Elements und seiner empfohlenen kontinuierlichen Betriebstemperatur.

Elemente vom Typ 1700

Ein Element vom Typ 1700 kann eine maximale Ofentemperatur von 1700 °C erreichen. Die empfohlene kontinuierliche Arbeitstemperatur beträgt jedoch 1600 °C (2912 °F). Der Betrieb innerhalb dieses niedrigeren Bereichs bietet einen kritischen Puffer, der die Lebensdauer des Elements dramatisch verlängert.

Elemente vom Typ 1800

Ein Element vom Typ 1800 kann eine maximale Ofentemperatur von 1800 °C erreichen. Seine empfohlene kontinuierliche Arbeitstemperatur beträgt 1700 °C (3092 °F). Diese sind für Anwendungen reserviert, die unbedingt Temperaturen über 1600 °C erfordern.

Warum der Unterschied wichtig ist

Der Dauerbetrieb eines Elements bei seiner absoluten Maximaltemperatur beschleunigt den Materialabbau und verkürzt die Lebensdauer erheblich. Die 100 °C Pufferzone ist eine etablierte Ingenieurpraxis, die hohe Leistung mit Betriebssicherheit und Kosteneffizienz in Einklang bringt.

Verständnis der Kompromisse und Einschränkungen

Obwohl außergewöhnlich, sind MoSi2-Elemente nicht ohne spezifische Betriebsbedingungen. Das Ignorieren dieser kann zu einem schnellen Versagen führen.

Das "Pesting"-Phänomen

Im niedrigen Temperaturbereich von 400 °C bis 700 °C ist MoSi2 sehr anfällig für eine Form der beschleunigten Oxidation, bekannt als „Pesting“. In diesem Bereich kann das Material schnell zu Pulver zerfallen.

Deshalb müssen Öfen, die MoSi2-Elemente verwenden, schnell durch diese Temperaturzone aufgeheizt und abgekühlt werden. Sie sind nicht für Anwendungen geeignet, die das Halten von Temperaturen in diesem Pesting-Bereich über längere Zeiträume erfordern.

Sprödigkeit bei Raumtemperatur

MoSi2-Elemente sind keramikähnlich und bei Raumtemperatur sehr spröde. Sie müssen bei Installation und Wartung äußerst vorsichtig behandelt werden, um Brüche zu vermeiden. Sie gewinnen erst bei sehr hohen Temperaturen an Duktilität.

Atmosphäre ist entscheidend

Die hier besprochenen Betriebstemperaturen gelten nur für den Betrieb an Luft oder in einer sauerstoffreichen Atmosphäre. Die Verwendung dieser Elemente in reduzierenden oder anderen kontrollierten Atmosphären würde ihre Leistung und maximale Temperaturfähigkeit drastisch verändern, da dies die Bildung der schützenden Siliziumdioxidschicht hemmt.

Die richtige Wahl für Ihre Anwendung treffen

Die Auswahl des richtigen Elementtyps ist ein Gleichgewicht zwischen Ihren Temperaturanforderungen und Ihrem Ziel für die Betriebslebensdauer.

- Wenn Ihr Hauptaugenmerk auf dem Dauerbetrieb bis 1600 °C liegt: Wählen Sie das Element vom Typ 1700 für die beste Balance aus hoher Leistung und langfristiger Zuverlässigkeit.

- Wenn Ihr Prozess Spitzentemperaturen zwischen 1600 °C und 1700 °C erfordert: Das Element vom Typ 1800 ist die richtige Wahl, aber planen Sie, es bei der niedrigsten Temperatur zu betreiben, die Ihre Prozessanforderungen erfüllt.

- Wenn Sie Elemente in einem bestehenden Ofen ersetzen: Verwenden Sie immer den gleichen Typ, der ursprünglich für den Ofen spezifiziert wurde, um die Kompatibilität mit dem Leistungsregler und anderen Systemkomponenten sicherzustellen.

Die Wahl des richtigen Elements und dessen Betrieb innerhalb des empfohlenen Arbeitsbereichs ist der Schlüssel zu hoher Hitze und langer Lebensdauer.

Zusammenfassungstabelle:

| Elementtyp | Max. Temperatur (°C) | Empfohlene Dauertemperatur (°C) | Wichtige Hinweise |

|---|---|---|---|

| Typ 1700 | 1700 °C | 1600 °C | Ideal für den Dauerbetrieb bis 1600 °C |

| Typ 1800 | 1800 °C | 1700 °C | Verwendung für Anwendungen über 1600 °C |

Rüsten Sie Ihr Labor mit den fortschrittlichen Hochtemperatur-Ofenlösungen von KINTEK auf! Durch außergewöhnliche Forschung und Entwicklung sowie eigene Fertigung bieten wir verschiedenen Laboren zuverlässige Produkte wie Muffel-, Rohr-, Drehrohröfen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme. Unsere starke Fähigkeit zur tiefgreifenden Anpassung stellt sicher, dass wir Ihre einzigartigen experimentellen Anforderungen präzise erfüllen und Effizienz und Leistung steigern. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre Hochtemperaturanwendungen unterstützen können!

Visuelle Anleitung

Ähnliche Produkte

- Thermische Heizelemente aus Siliziumkarbid SiC für Elektroöfen

- Molybdän-Vakuum-Wärmebehandlungsofen

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Labor-Muffelofen mit Bodenanhebung

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

Andere fragen auch

- Welche Eigenschaften und Anwendungen hat Siliziumkarbid (SiC)? Erschließen Sie Hochtemperaturleistung

- Welche maximale Temperatur halten Siliziumkarbid-Heizelemente aus? Schlüsselfaktoren für Langlebigkeit und Leistung

- Was macht Siliziumkarbid-Heizelemente beständig gegen chemische Korrosion? Entdecken Sie die schützende Oxidschicht

- Was sind die Eigenschaften und Fähigkeiten von Siliziumkarbid (SiC) als Heizelement? Entfesseln Sie extreme Hitze und Haltbarkeit

- Warum sind SiC-Heizelemente chemisch korrosionsbeständig? Entdecken Sie den selbstschützenden Mechanismus