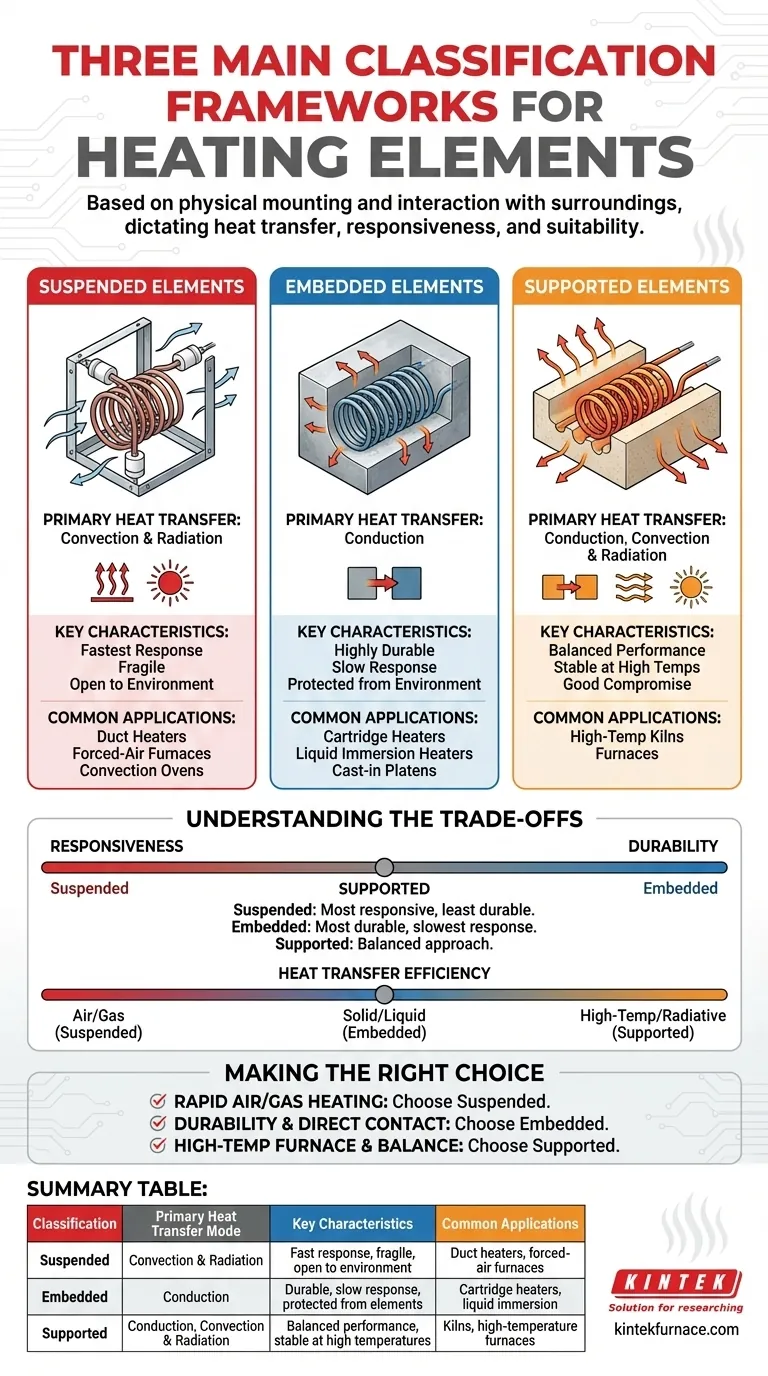

In industriellen und gewerblichen Anwendungen werden Heizelemente hauptsächlich in drei Rahmenwerke eingeteilt, basierend auf ihrer physischen Montage und ihrer Wechselwirkung mit ihrer Umgebung. Diese Klassifizierungen sind Aufgehängt (Suspended), Eingebettet (Embedded) und Gestützt (Supported). Das Verständnis der Unterschiede ist entscheidend, da es direkt die primäre Methode der Wärmeübertragung des Elements, seine Reaktionsfähigkeit und seine Eignung für eine bestimmte Umgebung bestimmt.

Die Klassifizierung eines Heizelements als aufgehängt, eingebettet oder gestützt ist nicht nur eine physische Beschreibung; sie ist ein direkter Indikator für seinen dominanten Wärmeübertragungsmechanismus. Die Beherrschung dieses Konzepts ist der Schlüssel zur Auswahl des richtigen Elements für maximale Effizienz, Reaktionsfähigkeit und Langlebigkeit.

Die drei Kernklassifizierungen von Heizelementen

Die Art und Weise, wie ein Element an seinem Platz gehalten wird, bestimmt, wie es seine thermische Energie abgibt. Jede Klassifizierung begünstigt unterschiedliche Formen der Wärmeübertragung – Leitung (Konduktion), Konvektion oder Strahlung.

Aufgehängte Elemente: Maximierung von Konvektion und Strahlung

Aufgehängte Elemente werden durch Keramikisolatoren an Ort und Stelle gehalten und sind ansonsten der umgebenden Umgebung, wie Luft oder einem anderen Gas, ausgesetzt.

Da sie nicht umschlossen sind, übertragen sie Wärme sehr effektiv sowohl durch Konvektion (Erwärmung der umgebenden Luft) als auch durch Strahlung (Abstrahlung von Infrarotenergie auf Objekte in ihrer Sichtlinie).

Dieses Design ist üblich in Anwendungen wie Kanalheizungen, Warmlufterzeugern und Konvektionsofen, bei denen die schnelle Erwärmung eines strömenden Gases das Hauptziel ist. Ihre geringe thermische Masse ermöglicht sehr schnelle Aufheiz- und Abkühlzeiten.

Eingebettete Elemente: Reine Konduktion

Eingebettete Elemente sind vollständig in ein isolierendes und/oder leitfähiges Material eingekapselt, wie Magnesiumoxid, Glimmer oder direkt in ein Metallteil eingegossen.

Ihre Wärme muss zuerst durch dieses Ummantelungsmaterial wandern. Das bedeutet, dass ihre primäre Methode der Wärmeübertragung an die Außenwelt die Konduktion (Leitung) ist. Das Element erwärmt seine Hülse, die wiederum Wärme an alles leitet, womit sie in Berührung kommt.

Beispiele hierfür sind Patronenheizungen, die in Metallblöcke eingeführt werden, Rohrheizungen, die in Flüssigkeiten eingetaucht sind, oder Elemente, die direkt in Aluminiumplatten eingegossen sind. Diese Konfiguration bietet überlegenen Schutz vor Feuchtigkeit, Kontamination und physischen Stößen.

Gestützte Elemente: Der Hybridansatz

Gestützte Elemente stellen einen Mittelweg dar. Sie ruhen physisch auf oder sind in Nuten eines feuerfesten oder keramischen Materials platziert, aber nicht vollständig eingekapselt.

Diese Anordnung ermöglicht eine Kombination aller drei Wärmeübertragungsmodi. Das Element leitet Wärme an seine Stützstruktur ab, während seine freiliegenden Oberflächen Wärme durch Konvektion und Strahlung übertragen.

Dies ist ein gängiges Design in Hochtemperaturöfen und -brennöfen, bei dem die Keramikstruktur die notwendige physische Unterstützung bei extremen Temperaturen bietet und gleichzeitig eine effiziente strahlende Wärmeübertragung auf das Werkstück ermöglicht.

Die Abwägungen verstehen

Die Auswahl eines Heizelements ist eine Übung in technischen Kompromissen. Die optimale Wahl hängt vollständig von den spezifischen Anforderungen der Anwendung ab.

Reaktionsfähigkeit vs. Haltbarkeit

Aufgehängte Elemente sind am reaktionsschnellsten und heizen sich fast sofort auf, sind aber auch am zerbrechlichsten und anfälligsten für Kontamination.

Eingebettete Elemente stehen am anderen Ende des Spektrums. Sie sind extrem haltbar und geschützt, haben aber aufgrund der Masse des Materials, in das sie eingebettet sind, eine viel langsamere thermische Reaktion. Gestützte Elemente bieten eine Balance zwischen beiden.

Wärmeübertragungseffizienz

Die Effizienz jedes Typs ist anwendungsabhängig. Ein aufgehängtes Element ist sehr effizient für das Erwärmen von Luft, wäre aber ineffizient für das Erwärmen einer massiven Metallplatte.

Eine eingebettete Patronenheizung ist extrem effizient für das Erwärmen derselben Metallplatte durch Konduktion, wäre aber eine schlechte Wahl für eine offene Luftheizung.

Betriebsumgebung

Die beabsichtigte Umgebung ist ein kritischer Faktor. Aufgehängte Elemente können nicht in nassen, korrosiven oder verschmutzten Umgebungen eingesetzt werden, in denen die Heizelementspirale kurzgeschlossen oder beschädigt werden könnte.

Eingebettete Elemente glänzen unter diesen rauen Bedingungen, da ihre Widerstandsspiralen vollständig versiegelt und vor der Außenwelt geschützt sind.

Die richtige Wahl für Ihre Anwendung treffen

Nutzen Sie die Klassifizierung des Elements als Leitfaden, um seine Wärmeübertragungseigenschaften an Ihr Hauptziel anzupassen.

- Wenn Ihr Hauptaugenmerk auf schneller Luft- oder Gasheizung liegt: Aufgehängte Elemente bieten die schnellste thermische Reaktion und die direkteste Wärmeübertragung für konvektive Anwendungen.

- Wenn Ihr Hauptaugenmerk auf Haltbarkeit und dem Erhitzen eines Feststoffs oder einer Flüssigkeit liegt: Eingebettete Elemente bieten überlegenen Schutz und zuverlässige leitfähige Wärmeübertragung für die direkte Kontaktheizung.

- Wenn Ihr Hauptaugenmerk auf Hochtemperatur-Ofenheizung mit ausgewogener Leistung liegt: Gestützte Elemente bieten einen guten Kompromiss zwischen physischer Stabilität und effizienter Strahlungsleistung.

Indem Sie diese grundlegenden Klassifizierungen verstehen, können Sie über einfache Spezifikationen hinausgehen und eine Elementarchitektur auswählen, die Ihre zugrunde liegende Heizherausforderung wirklich löst.

Zusammenfassungstabelle:

| Klassifizierung | Primärer Wärmeübertragungsmodus | Schlüsselmerkmale | Häufige Anwendungen |

|---|---|---|---|

| Aufgehängt (Suspended) | Konvektion & Strahlung | Schnelle Reaktion, zerbrechlich, der Umgebung ausgesetzt | Kanalheizungen, Warmlufterzeuger |

| Eingebettet (Embedded) | Konduktion (Leitung) | Haltbar, langsame Reaktion, vor Elementen geschützt | Patronenheizungen, Flüssigkeitstauchheizungen |

| Gestützt (Supported) | Konduktion, Konvektion & Strahlung | Ausgewogene Leistung, stabil bei hohen Temperaturen | Brennöfen, Hochtemperaturöfen |

Sie haben Schwierigkeiten bei der Auswahl des richtigen Heizelements für die Hochtemperaturanforderungen Ihres Labors? KINTEK ist spezialisiert auf fortschrittliche Ofenlösungen, einschließlich Muffel-, Rohr-, Dreh-, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme. Mit unserer hervorragenden F&E und Eigenfertigung bieten wir tiefgreifende Anpassungsmöglichkeiten, um Ihre einzigartigen experimentellen Anforderungen präzise zu erfüllen. Kontaktieren Sie uns noch heute, um die Effizienz und Leistung Ihres Labors mit maßgeschneiderten Heizlösungen zu steigern!

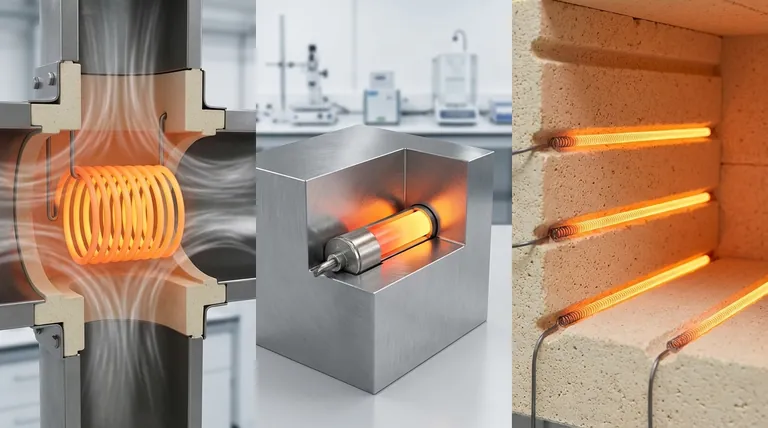

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Heißpressofen Maschine Beheizter Vakuum-Pressrohr-Ofen

- Vakuum-Heißpressen-Ofen Maschine Beheizte Vakuumpresse

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- Dental Porzellan Zirkoniumdioxid Sintern Keramik Vakuum Presse Ofen

Andere fragen auch

- Welche Vorteile bietet das Heißpressen in der Fertigung insgesamt? Überragende Leistung und Präzision erzielen

- Wie wirkt sich eine präzise Temperaturkontrolle auf die Mikrostruktur von Ti-6Al-4V aus? Beherrschen Sie die Genauigkeit beim Heißpressen von Titan

- Was sind die Vorteile von Vakuum-Heizpressen? Erreichen Sie überlegene Materialdichte & Reinheit

- Welche Materialien können mit einer Vakuum-Heißpresse verdichtet werden und welche Anwendungen haben sie? Hochleistungs-Materialverdichtung erschließen

- Was ist ein Vakuum-Heißpressen-Ofen? Entfesseln Sie überlegene Materialleistung