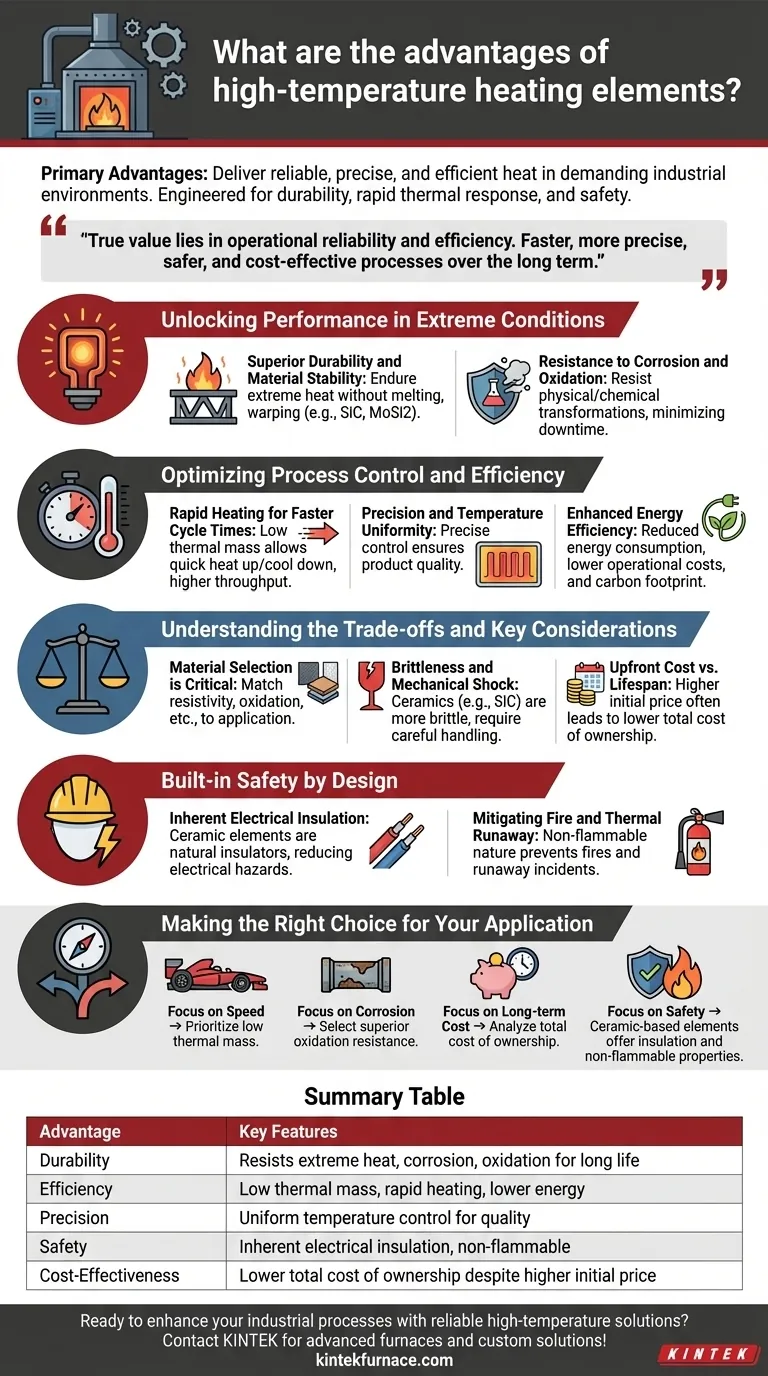

Die Hauptvorteile von Hochtemperatur-Heizelementen sind ihre Fähigkeit, in anspruchsvollen Industrieumgebungen, in denen herkömmliche Heizungen versagen würden, zuverlässige, präzise und effiziente Wärme zu liefern. Diese spezialisierten Komponenten sind für außergewöhnliche Haltbarkeit, schnelle thermische Reaktion und erhöhte Betriebssicherheit ausgelegt und somit entscheidend für fortschrittliche Fertigungs- und Verarbeitungsprozesse.

Obwohl die Fähigkeit, extreme Temperaturen zu erreichen, ihr definierendes Merkmal ist, liegt der wahre Wert dieser Elemente in ihrer Betriebszuverlässigkeit und Effizienz. Sie ermöglichen Prozesse, die nicht nur schneller und präziser, sondern langfristig auch sicherer und kosteneffizienter sind.

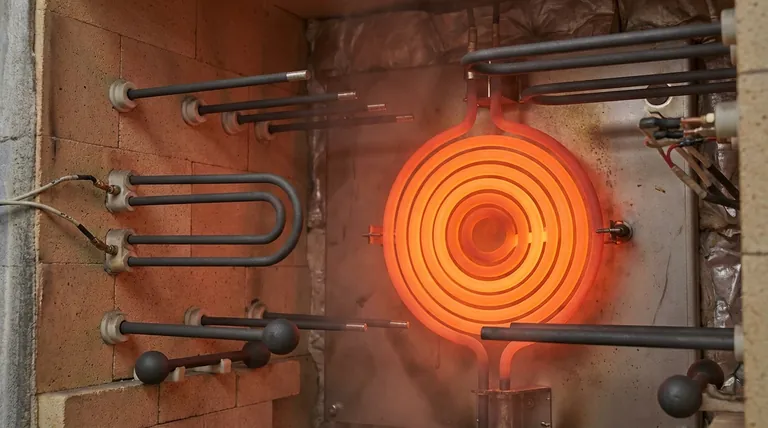

Leistungssteigerung unter extremen Bedingungen

Die Kernfunktion dieser Elemente besteht darin, konstant Leistung zu erbringen, wo andere versagen. Diese Zuverlässigkeit ergibt sich aus ihren grundlegenden Materialeigenschaften.

Überlegene Haltbarkeit und Materialstabilität

Hochtemperaturelemente werden aus Materialien wie Siliziumkarbid (SiC), Molybdändisilizid (MoSi2) oder speziellen Metalllegierungen gefertigt. Diese Materialien werden aufgrund ihrer Fähigkeit ausgewählt, extremer Hitze standzuhalten, ohne zu schmelzen, sich zu verziehen oder abzubauen. Dies gewährleistet eine lange Lebensdauer und konstante Leistung bei Prozessen wie Sintern, Schmelzen oder Wärmebehandlung.

Beständigkeit gegen Korrosion und Oxidation

Viele industrielle Prozesse finden in chemisch aggressiven Atmosphären statt. Diese Heizelemente sind so konstruiert, dass sie physikalischen und chemischen Umwandlungen widerstehen, einschließlich Oxidation, die bei hohen Temperaturen ein häufiger Fehlerpunkt für Standardmetalle ist. Diese Widerstandsfähigkeit minimiert Ausfallzeiten und Wartungskosten.

Optimierung der Prozesskontrolle und Effizienz

Über die reine Haltbarkeit hinaus bieten Hochtemperaturelemente ein Maß an Kontrolle, das sich direkt auf die Produktqualität und die Betriebskosten auswirkt.

Schnelles Aufheizen für kürzere Zykluszeiten

Viele fortschrittliche Elemente, insbesondere Keramiktypen, weisen eine geringe thermische Masse auf. Dies ermöglicht ein sehr schnelles Aufheizen und Abkühlen, was die Prozesszykluszeiten erheblich verkürzt. Schnellere Zyklen führen zu höherem Durchsatz und besserer Produktivität.

Präzision und Temperaturuniformität

Die verwendeten Materialien ermöglichen eine präzise Steuerung des Heizprozesses. Diese Fähigkeit ist entscheidend für Anwendungen, die eine konsistente und gleichmäßige Wärmeverteilung erfordern, um die Produktqualität zu sichern und Defekte zu vermeiden.

Gesteigerte Energieeffizienz

Schnelle Heizzyklen tragen direkt zu einem geringeren Energieverbrauch bei, da weniger Zeit für das Erreichen der Solltemperatur benötigt wird. Darüber hinaus speichern viele keramische Materialien Wärme sehr effektiv und benötigen weniger Energie, um eine stabile Temperatur zu halten, was die Betriebskosten senkt und den gesamten CO2-Fußabdruck reduziert.

Abwägungen und wichtige Überlegungen

Obwohl sie äußerst vorteilhaft sind, sind diese Elemente keine universelle Lösung. Das Verständnis ihrer Grenzen ist der Schlüssel zur erfolgreichen Implementierung.

Die Materialauswahl ist entscheidend

Die Leistung eines Elements wird durch seine Materialzusammensetzung bestimmt. Faktoren wie Widerstandsfähigkeit, Oxidationsbeständigkeit und der Temperaturkoeffizient des Widerstands müssen sorgfältig auf die Umgebung und die Temperaturanforderungen der jeweiligen Anwendung abgestimmt werden.

Sprödigkeit und mechanische Beanspruchung

Viele Hochleistungs-Keramikelemente, wie SiC, sind deutlich spröder als ihre metallischen Gegenstücke. Sie sind anfälliger für Schäden durch mechanische Stöße oder Vibrationen und erfordern eine sorgfältige Handhabung und Konstruktion der Installation.

Anschaffungskosten vs. Lebensdauer

Spezialisierte Hochtemperaturelemente haben in der Regel einen höheren Anschaffungspreis als Standardheizungen. Diese Kosten müssen gegen ihre längere Lebensdauer, ihren geringeren Energieverbrauch und ihren reduzierten Wartungsbedarf abgewogen werden, was oft zu niedrigeren Gesamtbetriebskosten führt.

Inhärente Sicherheit durch Design

Der Betrieb bei extremen Temperaturen birgt erhebliche Sicherheitsrisiken. Hochtemperatur-Heizelemente sind mit Funktionen zur Minderung dieser Risiken ausgestattet.

Inhärente elektrische Isolierung

Keramische Heizelemente sind natürliche elektrische Isolatoren. Diese Eigenschaft reduziert das Risiko von Kurzschlüssen und anderen Gefahren drastisch und schafft eine sicherere Betriebsumgebung, insbesondere im Vergleich zu Metallelementen, die separate Isolierschichten benötigen.

Minderung von Brand- und thermischem Durchgehen

Die nicht brennbare Natur von Materialien wie Keramiken minimiert die Brandgefahr. Ihre stabilen thermischen Eigenschaften helfen auch, Vorfälle des thermischen Durchgehens zu verhindern, bei denen eine Rückkopplungsschleife zu einem unkontrollierten Temperaturanstieg führen kann.

Die richtige Wahl für Ihre Anwendung treffen

Die Auswahl des richtigen Heizelements erfordert die Abstimmung seiner spezifischen Vorteile mit Ihrem primären betrieblichen Ziel.

- Wenn Ihr Hauptaugenmerk auf der Prozessgeschwindigkeit liegt: Bevorzugen Sie Elemente mit geringer thermischer Masse für die schnellsten Heiz- und Abkühlzyklen.

- Wenn Ihr Hauptaugenmerk auf einer korrosiven Umgebung liegt: Wählen Sie Elemente mit überlegener Oxidationsbeständigkeit, wie Siliziumkarbid oder solche mit Schutzmänteln.

- Wenn Ihr Hauptaugenmerk auf langfristiger Kosteneffizienz liegt: Analysieren Sie die Gesamtbetriebskosten unter Berücksichtigung der Lebensdauer des Elements und des Energieverbrauchs, nicht nur des Anschaffungspreises.

- Wenn Ihr Hauptaugenmerk auf der Betriebssicherheit liegt: Keramikbasierte Elemente bieten erhebliche Vorteile aufgrund ihrer inhärenten elektrischen Isolierung und ihrer nicht brennbaren Eigenschaften.

Die Wahl des richtigen Hochtemperaturelements ist eine Investition in die Zuverlässigkeit, Effizienz und Sicherheit Ihres gesamten Prozesses.

Zusammenfassungstabelle:

| Vorteil | Schlüsselmerkmale |

|---|---|

| Haltbarkeit | Widerstandsfähig gegen extreme Hitze, Korrosion und Oxidation für lange Lebensdauer |

| Effizienz | Geringe thermische Masse ermöglicht schnelles Aufheizen und reduziert den Energieverbrauch |

| Präzision | Gewährleistet eine gleichmäßige Temperaturkontrolle für hochwertige Ergebnisse |

| Sicherheit | Inhärente elektrische Isolierung und nicht brennbare Eigenschaften minimieren Risiken |

| Kosteneffizienz | Niedrigere Gesamtbetriebskosten trotz höherer Anfangsinvestition |

Sind Sie bereit, Ihre industriellen Prozesse mit zuverlässigen Hochtemperaturlösungen zu verbessern? Bei KINTEK nutzen wir außergewöhnliche F&E und die Eigenfertigung, um fortschrittliche Öfen wie Muffel-, Rohr-, Drehrohrofen-, Vakuum- & Atmosphärenöfen sowie CVD/PECVD-Systeme anzubieten. Unsere tiefgreifenden Anpassungsfähigkeiten stellen sicher, dass wir Ihre einzigartigen experimentellen Anforderungen präzise erfüllen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Heizelemente Ihre Effizienz, Sicherheit und Leistung steigern können!

Visuelle Anleitung

Ähnliche Produkte

- Thermische Heizelemente aus Siliziumkarbid SiC für Elektroöfen

- Molybdän-Vakuum-Wärmebehandlungsofen

- Labor-Muffelofen mit Bodenanhebung

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

Andere fragen auch

- Was macht SiC-Heizelemente für Hochtemperaturanwendungen überlegen? Effizienz und Langlebigkeit freisetzen

- Welche Vorteile bietet die Verwendung von hochreinem grünem Siliziumkarbidpulver in Heizelementen? Steigern Sie Effizienz und Lebensdauer

- Warum sind Siliziumkarbid-Heizelemente in Hochtemperaturanwendungen unverzichtbar? Entdecken Sie zuverlässige Lösungen für extreme Hitze

- Warum gelten SiC-Heizelemente als umweltfreundlich? Entdecken Sie Einblicke in ihre Ökoeffizienz und Lebensdauer

- Was sind die Eigenschaften und Fähigkeiten von Siliziumkarbid (SiC) als Heizelement? Entfesseln Sie extreme Hitze und Haltbarkeit