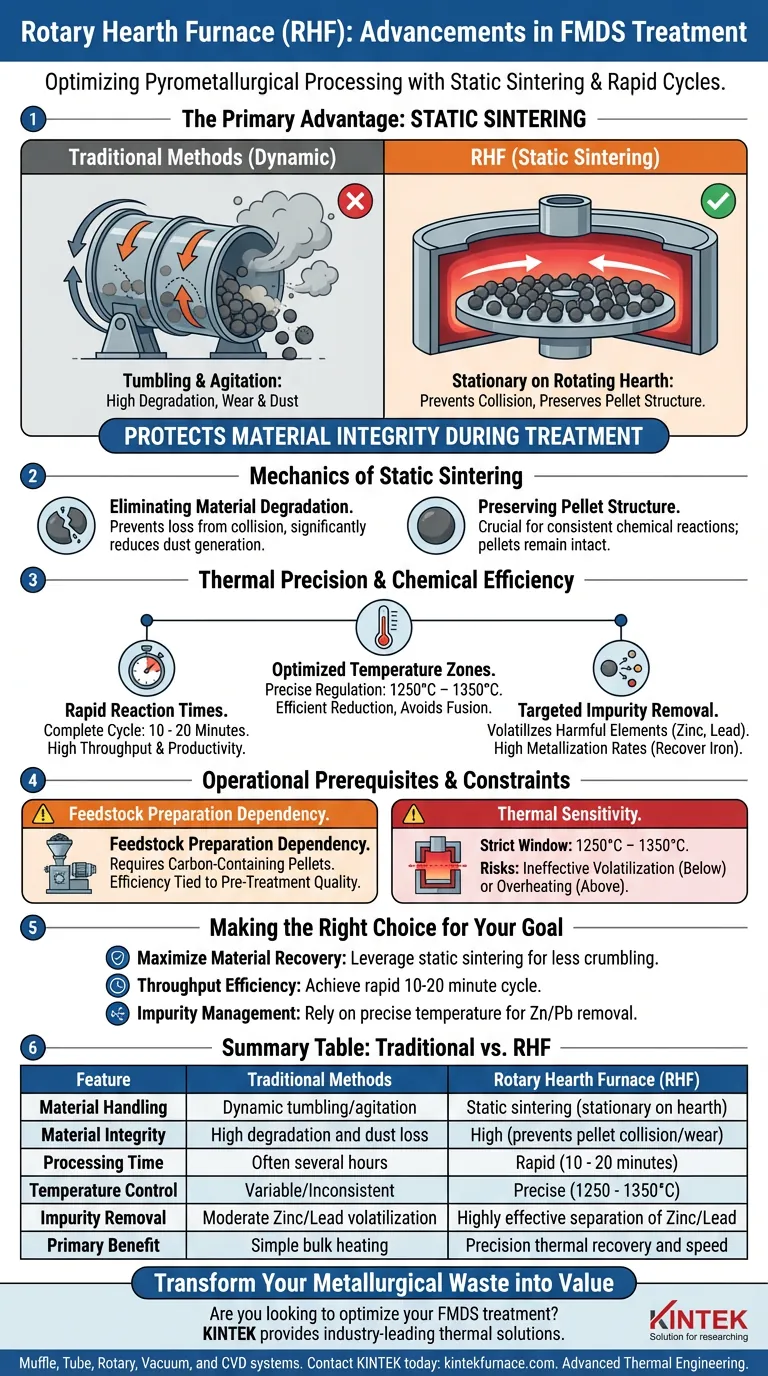

Der Hauptvorteil des Drehherdofens (RHF) liegt in seiner Fähigkeit, das „statische Sintern“ zu ermöglichen, das die physikalische Integrität des Materials während der Behandlung grundlegend schützt. Im Gegensatz zu herkömmlichen Methoden, bei denen das Einsatzmaterial geschüttelt oder bewegt werden kann, verwendet der RHF eine rotierende Herdplatte, um kohlenstoffhaltige Pellets durch eine Hochtemperaturzone zu transportieren, ohne dass es zu Kollisionen oder Verschleiß kommt.

Der RHF löst die doppelte Herausforderung des Materialabbaus und der Verarbeitungsgeschwindigkeit, indem er eine statische Umgebung für die Pellets aufrechterhält und gleichzeitig eine schnelle Hochtemperaturreduktion durchführt. Dies gewährleistet hohe Metallisierungsgrade und eine effiziente Entfernung von Verunreinigungen in einem Bruchteil der Zeit, die herkömmliche Verfahren benötigen.

Die Mechanik des statischen Sinterns

Beseitigung des Materialabbaus

Herkömmliche dynamische Heizmethoden führen oft zu Materialverlust durch Schütteln und Bewegen.

Das Design des RHF hält die kohlenstoffhaltigen Pellets relativ zur Herdplatte stationär, während sie sich durch den Ofen drehen.

Dieser „statische Sinter“-Ansatz verhindert Pelletkollisionen und reduziert den Verschleiß und die Staubentwicklung im Ofen erheblich.

Erhaltung der Pelletstruktur

Die Aufrechterhaltung der physikalischen Form des Pellets ist entscheidend für konsistente chemische Reaktionen.

Durch die Vermeidung mechanischer Belastungen während des Transports stellt der RHF sicher, dass die Pellets während des gesamten Reduktionsprozesses intakt bleiben.

Thermische Präzision und chemische Effizienz

Optimierte Temperaturzonen

Der RHF ermöglicht eine präzise Temperaturregelung, insbesondere die Aufrechterhaltung eines Bereichs zwischen 1250 und 1350 Grad Celsius.

Dieses Temperaturfenster ist entscheidend für die effiziente Reduzierung von Metalloxiden, ohne unerwünschte Schmelzen oder Geräteschäden zu verursachen.

Schnelle Reaktionszeiten

Einer der bedeutendsten Vorteile des RHF ist seine Durchsatzgeschwindigkeit.

Das Design ermöglicht einen vollständigen Reaktionszyklus in einer bemerkenswert kurzen Dauer von nur 10 bis 20 Minuten.

Diese Effizienz ermöglicht eine höhere Produktivität im Vergleich zu langsameren, herkömmlichen thermischen Behandlungsverfahren.

Gezielte Entfernung von Verunreinigungen

Die Hochtemperaturumgebung ist speziell auf die komplexe Zusammensetzung von Eisen- und Stahlschlämmen (FMDS) abgestimmt.

Der Prozess verdampft schädliche Elemente wie Zink und Blei effektiv und trennt sie von den wertvollen Metallen.

Gleichzeitig werden hohe Metallisierungsgrade erzielt, wodurch wertvolle Eiseneinheiten zur Wiederverwendung zurückgewonnen werden.

Betriebsvoraussetzungen und Einschränkungen

Abhängigkeit von der Vorbereitung des Einsatzmaterials

Der beschriebene RHF-Prozess basiert speziell auf kohlenstoffhaltigen Pellets.

Dies bedeutet, dass lose Stäube oder Schlämme einem strengen Pelletierverfahren mit einem Kohlenstoffreduktionsmittel unterzogen werden müssen, bevor sie behandelt werden können.

Die Effizienz des Ofens hängt daher direkt von der Qualität und Konsistenz dieser Vorbehandlung ab.

Thermische Empfindlichkeit

Obwohl der Bereich von 1250–1350 °C wirksam ist, stellt er ein strenges Betriebsfenster dar.

Ein Unterschreiten dieses Bereichs kann dazu führen, dass Zink und Blei nicht effektiv verdampft werden, was die Reinheit des Produkts beeinträchtigt.

Ein Überschreiten dieses Bereichs birgt die Gefahr einer Überhitzung der Herdplatte oder des Schmelzens von Materialien, was die Notwendigkeit einer ausgeklügelten thermischen Überwachung unterstreicht.

Die richtige Wahl für Ihr Ziel treffen

Um festzustellen, ob ein RHF die richtige Lösung für Ihre FMDS-Behandlung ist, bewerten Sie Ihre spezifischen Verarbeitungsanforderungen:

- Wenn Ihr Hauptaugenmerk auf der Maximierung der Materialrückgewinnung liegt: Nutzen Sie den statischen Sinterprozess, um das Zerbröseln und den Verlust von Pellets durch Kollision zu verhindern.

- Wenn Ihr Hauptaugenmerk auf der Durchsatzeffizienz liegt: Nutzen Sie den RHF, um eine vollständige Reduktion und Verdampfung in einem schnellen Zyklus von 10 bis 20 Minuten zu erreichen.

- Wenn Ihr Hauptaugenmerk auf dem Management von Verunreinigungen liegt: Verlassen Sie sich auf die präzise Steuerung von 1250–1350 °C, um Zink und Blei zu verdampfen und gleichzeitig eine hohe Eisenmetallisierungsrate aufrechtzuerhalten.

Der RHF stellt eine Verlagerung von der einfachen Erwärmung zur präzisen thermischen Verarbeitung dar und verwandelt gefährliche metallurgische Abfälle durch mechanische Stabilität und Geschwindigkeit in wertvolle Ressourcen.

Zusammenfassungstabelle:

| Merkmal | Herkömmliche Methoden | Drehherdofen (RHF) |

|---|---|---|

| Materialhandhabung | Dynamisches Schütteln/Bewegen | Statisches Sintern (stationär auf der Herdplatte) |

| Materialintegrität | Hoher Abbau und Staubverlust | Hoch (verhindert Pelletkollision/Verschleiß) |

| Verarbeitungszeit | Oft mehrere Stunden | Schnell (10 - 20 Minuten) |

| Temperaturkontrolle | Variabel/Inkonsistent | Präzise (1250 - 1350 °C) |

| Entfernung von Verunreinigungen | Moderate Zink-/Bleiverdampfung | Hocheffiziente Trennung von Zink/Blei |

| Hauptvorteil | Einfache Massenerwärmung | Präzise thermische Rückgewinnung und Geschwindigkeit |

Verwandeln Sie Ihre metallurgischen Abfälle in Wertstoffe

Möchten Sie Ihre FMDS-Behandlung mit höheren Rückgewinnungsraten und schnellerem Durchsatz optimieren? KINTEK bietet branchenführende thermische Lösungen, die auf Präzision und Langlebigkeit ausgelegt sind. Gestützt auf erstklassige F&E und Fertigung bieten wir Hochleistungs-Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systeme an, die alle vollständig an Ihre spezifischen metallurgischen und Laboranforderungen angepasst werden können.

Lassen Sie keine wertvollen Materialien durch ineffiziente Prozesse verschwendet werden. Lassen Sie unsere Experten Ihnen helfen, die perfekte Ofenkonfiguration für Ihre Anwendung zu entwerfen. Kontaktieren Sie KINTEK noch heute, um Ihr kundenspezifisches Projekt zu besprechen und die Leistungsfähigkeit fortschrittlicher thermischer Ingenieurtechnik zu erleben!

Visuelle Anleitung

Referenzen

- Jiansong Zhang, Qianqian Ren. Multi-Source Ferrous Metallurgical Dust and Sludge Recycling: Present Situation and Future Prospects. DOI: 10.3390/cryst14030273

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- Vakuum-Wärmebehandlungsofen zum Sintern und Löten

- Mesh Belt Ofen mit kontrollierter Atmosphäre Ofen mit inerter Stickstoffatmosphäre

Andere fragen auch

- Welche wissenschaftlichen Bereiche nutzen häufig Rotationsrohröfen? Wesentlich für Materialwissenschaft, Chemie und mehr

- Welche Vorteile bieten Drehrohröfen im Vergleich zu anderen Heizsystemen? Erzielen Sie überragende gleichmäßige Erwärmung und Effizienz

- Was sind die Hauptvorteile von Pyrolyse-Drehrohröfen? Erzielen Sie eine überlegene Abfall-zu-Ressource-Umwandlung

- Was trägt zur langen Lebensdauer von Drehöfen bei? Schlüsselfaktoren für jahrzehntelange Haltbarkeit

- Wie werden indirekt beheizte Drehrohröfen in der chemischen Verfahrenstechnik eingesetzt? Erzielen Sie Reinheit und Präzision bei thermischen Umwandlungen

- Was ist ein Drehrohrofen und wie funktioniert er? Entdecken Sie effiziente thermische Verarbeitung für Ihre Materialien

- Welche Rolle spielt eine Vakuumdrehrohr-Ofen bei der Wärmebehandlung von Niob-SRF-Hohlräumen? Optimierung der SRF-Leistung und des Q-Slopes

- Was ist das Funktionsprinzip eines Pyrolyse-Drehrohrreaktors? Effiziente Abfall-zu-Energie-Umwandlung