Im Kern ist ein Drehrohrofen ein Industrieofen, der für die kontinuierliche thermische Verarbeitung fester Materialien konzipiert ist. Er besteht aus einer großen, rotierenden zylindrischen Trommel, die leicht geneigt ist, sodass die Materialien auf extrem hohe Temperaturen erhitzt werden können, während sie gewälzt und von einem Ende zum anderen bewegt werden. Diese Kombination aus Hitze, Bewegung und Schwerkraft löst spezifische chemische Reaktionen oder physikalische Veränderungen im Material aus.

Die wesentliche Funktion eines Drehrohrofens besteht darin, durch sein einzigartiges Design – eine Kombination aus langsamer Rotation und leichter Neigung – sicherzustellen, dass jedes Partikel eines Materials gleichmäßig einer kontrollierten Hochtemperaturumgebung ausgesetzt wird. Dies garantiert eine konsistente und vorhersagbare Umwandlung des verarbeiteten Materials.

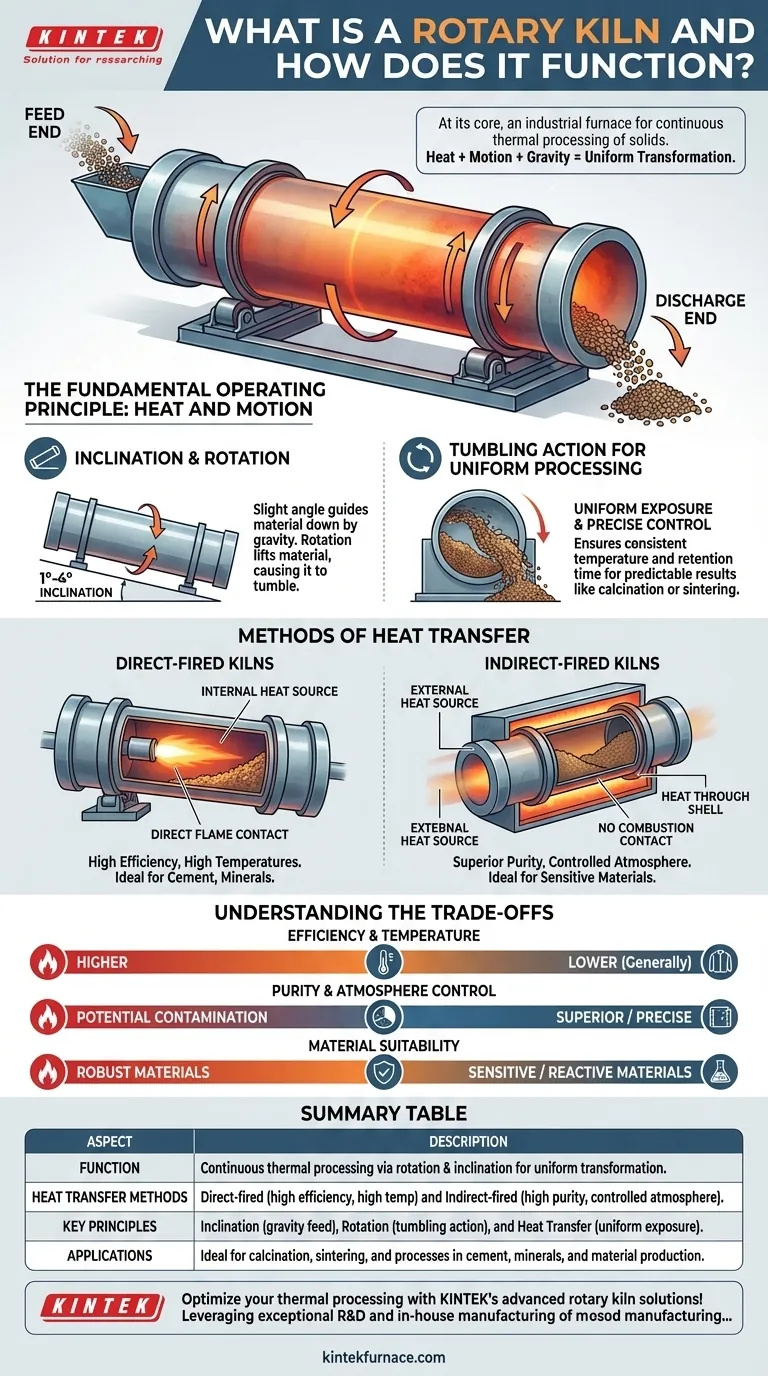

Das grundlegende Funktionsprinzip: Hitze und Bewegung

Die Wirksamkeit eines Drehrohrofens beruht auf drei einfachen, aber wirkungsvollen physikalischen Prinzipien, die zusammenwirken: Neigung, Rotation und Wärmeübertragung.

Die Rolle von Neigung und Rotation

Ein Drehrohrofen ist in einem leichten Winkel montiert, typischerweise zwischen 1 und 4 Grad. Diese Neigung nutzt die Schwerkraft, um das Material vom höher gelegenen Zuführabschnitt zum tiefer gelegenen Austragabschnitt zu führen.

Gleichzeitig rotiert die gesamte zylindrische Trommel langsam um ihre Längsachse. Diese Rotation hebt das Material an der Seite der Trommel an, bis die Schwerkraft es dazu veranlasst, wieder herunterzufallen oder zu „tumble“.

Die Wälzbewegung für eine gleichmäßige Verarbeitung

Diese kontinuierliche Wälzbewegung (Tumbling) ist der kritischste Aspekt der Ofenfunktion. Sie mischt das Material gründlich und stellt sicher, dass kein einzelner Teil der Charge übermäßig oder unzureichend der Wärmequelle ausgesetzt wird.

Diese gleichmäßige Exposition ermöglicht eine präzise Kontrolle über die Temperatur des Materials und die Dauer, die es im Ofen verbringt, bekannt als Verweilzeit (Retention Time). Diese Vorhersagbarkeit ist entscheidend für das Erreichen der gewünschten Ergebnisse wie Kalzinierung oder Sintern.

Methoden der Wärmeübertragung

Drehrohröfen erhitzen das Material mittels einer von zwei Hauptmethoden, die jeweils für unterschiedliche Prozessanforderungen geeignet sind. Die Wahl zwischen ihnen hängt von der Empfindlichkeit des Materials und den gewünschten Eigenschaften des Endprodukts ab.

Direkt befeuerte Öfen

In einem direkt befeuerten System befindet sich die Wärmequelle – typischerweise eine starke Flamme eines Brenners oder heißes Prozessgas – innerhalb der Ofentrommel.

Die Flamme und die heißen Verbrennungsgase strömen durch den Zylinder und kommen in direkten Kontakt mit dem Material. Diese Methode ist sehr effizient, um sehr hohe Temperaturen zu erreichen, und wird häufig in Industrien wie der Zement- und Mineralienverarbeitung eingesetzt.

Indirekt befeuerte Öfen

In einem indirekt befeuerten System ist die Trommel von einem externen Ofen umschlossen oder mit einem externen Heizmantel (oft elektrisch) ausgestattet. Die Wärme wird durch die Metallhülle des Ofens auf das Material im Inneren übertragen.

Dieser Ansatz stellt sicher, dass das Material niemals mit Verbrennungsprodukten in Kontakt kommt, was ihn ideal für Prozesse macht, bei denen die Reinheit von größter Bedeutung ist oder eine bestimmte innere Atmosphäre (z. B. inert) aufrechterhalten werden muss.

Die Abwägungen verstehen

Die Entscheidung zwischen einem direkten und einem indirekten Ofen ist eine entscheidende technische Wahl, die auf einem klaren Satz von Kompromissen zwischen Effizienz, Reinheit und Kosten basiert.

Effizienz und Temperatur

Direkt befeuerte Öfen sind im Allgemeinen thermisch effizienter und können kostengünstiger höhere Prozesstemperaturen erreichen, da die Wärme direkt auf das Material übertragen wird.

Reinheit und Atmosphärenkontrolle

Indirekt befeuerte Öfen bieten eine überlegene Produktreinheit und eine präzise Atmosphärenkontrolle. Durch die Isolierung des Materials von der Wärmequelle wird jede Möglichkeit der Kontamination durch Verbrennung ausgeschlossen.

Materialeignung

Einige Materialien sind chemisch empfindlich gegenüber den bei der direkten Befeuerung entstehenden Gasen oder können durch direkten Flammenauftreffung physikalisch beschädigt werden. Für diese Anwendungen ist ein indirekter Ofen die einzig gangbare Option.

Die richtige Wahl für Ihren Prozess treffen

Die Auswahl der Konfiguration des Drehrohrofens wird vollständig vom Endziel Ihres thermischen Prozesses bestimmt.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung großer Mengen bei hohen Temperaturen liegt, bei der eine Kontamination keine Rolle spielt: Ein direkt befeuerter Ofen bietet die kostengünstigste und thermisch effizienteste Lösung.

- Wenn Ihr Hauptaugenmerk auf der Produktreinheit liegt oder eine spezifische, kontrollierte Atmosphäre erforderlich ist: Ein indirekt befeuerter Ofen bietet die notwendige Isolierung und Umweltkontrolle.

- Wenn Ihr Hauptaugenmerk darauf liegt, eine perfekt gleichmäßige Wärmebehandlung über eine Charge von Pulver oder körnigem Material zu erreichen: Die fundamentale Wälzbewegung jedes Drehrohrofens ist darauf ausgelegt, genau dieses Problem zu lösen.

Letztendlich bleibt der Drehrohrofen ein Eckpfeiler der modernen Industrie, indem er einfache mechanische Prinzipien elegant mit starker thermischer Energie kombiniert, um wesentliche Materialien zu schaffen.

Zusammenfassungstabelle:

| Aspekt | Beschreibung |

|---|---|

| Funktion | Kontinuierliche thermische Verarbeitung durch Rotation und Neigung zur gleichmäßigen Materialumwandlung. |

| Wärmeübertragungsmethoden | Direkt befeuert (hohe Effizienz, hohe Temperatur) und indirekt befeuert (hohe Reinheit, kontrollierte Atmosphäre). |

| Schlüsselprinzipien | Neigung (Schwerkraftzuführung), Rotation (Wälzbewegung) und Wärmeübertragung (gleichmäßige Exposition). |

| Anwendungen | Ideal für Kalzinierung, Sintern und Prozesse in der Zement-, Mineralien- und Materialproduktion. |

Optimieren Sie Ihre thermische Verarbeitung mit den fortschrittlichen Drehrohrofenlösungen von KINTEK! Durch die Nutzung hervorragender F&E und der Eigenfertigung bieten wir Hochtemperaturöfen wie Drehöfen, Muffelöfen, Rohröfen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme an. Unsere tiefgreifenden Anpassungsfähigkeiten gewährleisten präzise Lösungen für Ihre einzigartigen experimentellen Anforderungen in Branchen wie Zement, Mineralien und Materialwissenschaft. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre Prozesseffizienz und Produktqualität verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- Elektrischer Drehrohrofen Kontinuierlich arbeitender kleiner Drehrohrofen für die Beheizung von Pyrolyseanlagen

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

- Elektrischer Drehrohrofen Kleiner Drehrohrofen Biomasse-Pyrolyseanlage Drehrohrofen

- Elektrischer Drehrohrofen Kleiner Drehrohrofen für die Regeneration von Aktivkohle

- Elektrischer Drehrohrofen Pyrolyseofen Anlage Maschine kleiner Drehrohrofen Calciner

Andere fragen auch

- Wie bewegt sich das Rohmehl im Drehrohrofen? Beherrschen Sie den kontrollierten Fluss für eine effiziente Verarbeitung

- Welche Vorteile bieten elektrisch beheizte Drehrohröfen bei der Temperaturregelung? Präzision und Gleichmäßigkeit für überragende Ergebnisse

- Wie wird die Betttiefe in einem Drehrohrofen kontrolliert und warum ist das wichtig? Optimieren Sie die Wärmeübertragung und Effizienz

- Was sind die Hauptkomponenten beim Bau eines Drehrohrofens? Ein Leitfaden zu den Kernsystemen

- Welche Anwendungen haben Drehrohröfen in der Baustoffindustrie außer Zementklinker? Erläuterung wichtiger Anwendungen