In der chemischen Verfahrenstechnik werden indirekt beheizte Drehrohröfen für die Synthese, Zersetzung und spezielle thermische Behandlung von Verbindungen eingesetzt, bei denen die Produktreinheit von größter Bedeutung ist. Indem das Material durch die Wand des rotierenden Ofenrohrs und nicht durch direkten Kontakt mit Verbrennungsgasen erhitzt wird, verhindern diese Öfen eine Kontamination und ermöglichen eine präzise Kontrolle der Verarbeitungsatmosphäre.

Ein indirekt beheizter Drehrohrofen wird gewählt, wenn das Hauptziel nicht nur das Erhitzen eines Materials ist, sondern dessen Umwandlung unter exakten, reproduzierbaren Bedingungen ohne die Einführung von Verunreinigungen. Sein Wert liegt in der Kontrolle, was ihn für hochwertige und empfindliche chemische Anwendungen unverzichtbar macht.

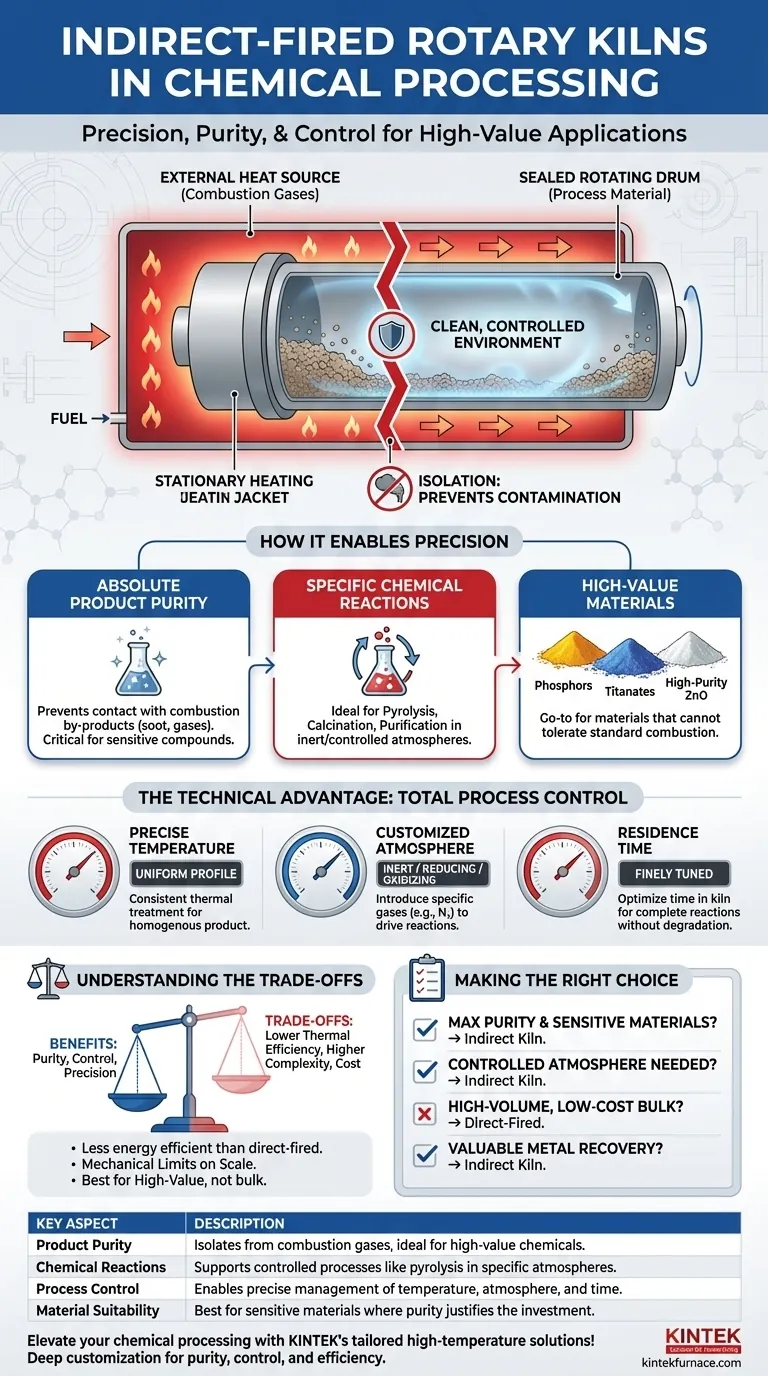

Wie indirekte Öfen präzise chemische Umwandlungen ermöglichen

Das grundlegende Design eines indirekten Ofens – die Trennung der Wärmequelle vom Prozessmaterial – ist es, was seine einzigartigen Fähigkeiten in der chemischen Industrie freisetzt. Diese Trennung ist der Schlüssel zur Erzielung hoher Reinheitsgrade und zur Ermöglichung spezifischer, empfindlicher Reaktionen.

Absolute Produktreinheit gewährleisten

In einem indirekten Ofen taumelt das Material in einem versiegelten rotierenden Zylinder, der von außen beheizt wird. Dieses Design verhindert jeglichen Kontakt mit Verbrennungsnebenprodukten wie Ruß oder Rauchgasen.

Diese Isolation ist entscheidend bei der Verarbeitung von Chemikalien, bei denen selbst Spuren von Verunreinigungen das Endprodukt unbrauchbar machen können.

Spezifische chemische Reaktionen erzielen

Die kontrollierte Umgebung ist ideal, um spezifische chemische Ergebnisse zu erzielen. Diese Öfen eignen sich hervorragend für Prozesse wie Pyrolyse, Kalzinierung und Reinigung.

Sie werden beispielsweise für die thermische Zersetzung von Verbindungen in inerter Atmosphäre oder für sorgfältig kontrollierte Synthesereaktionen zwischen mehreren festen oder gasförmigen Inputs eingesetzt.

Verarbeitung hochwertiger und empfindlicher Materialien

Indirekte Öfen sind die erste Wahl für Materialien, die eine Exposition gegenüber einer Standardverbrennungsatmosphäre nicht tolerieren können.

Dazu gehören hochwertige Spezialchemikalien wie Phosphore, Titanate und hochreines Zinkoxid, deren Leistung durch ihre präzise chemische Zusammensetzung und Struktur bestimmt wird.

Der technische Vorteil: Totale Prozesskontrolle

Die Fähigkeit, Prozessvariablen unabhängig voneinander zu verwalten, gibt Ingenieuren eine beispiellose Kontrolle über die Eigenschaften des Endprodukts. Dieses Maß an Kontrolle ist der zentrale technische Vorteil des indirekten Ofens.

Präzise Temperaturregelung

Das externe Beheizen des Ofens ermöglicht ein sehr gleichmäßiges und präzise gesteuertes Temperaturprofil entlang der Trommellänge.

Dies stellt sicher, dass jedes Partikel des Materials die gleiche thermische Behandlung erhält, was zu einem sehr konsistenten und homogenen Endprodukt führt.

Maßgeschneiderte Atmosphärenkontrolle

Da die Prozesskammer versiegelt ist, kann die interne Atmosphäre vollständig angepasst werden. Bediener können Inertgase (wie Stickstoff), reduzierende Gase oder oxidierende Gase einleiten, um spezifische Reaktionen zu ermöglichen.

Diese Fähigkeit ist wesentlich, um unerwünschte Oxidation zu verhindern oder um Reduktionsreaktionen, wie die Reduktion von Bariumsulfat (Schwerspat), gezielt voranzutreiben.

Kontrolle der Verweilzeit

Die Kombination aus Drehzahl des Ofens, seinem Neigungswinkel und seiner Länge bestimmt die Verweilzeit – wie lange das Material im Inneren verbleibt.

Diese Variable kann fein abgestimmt werden, um sicherzustellen, dass eine chemische Reaktion vollständig abläuft, ohne das Material zu überhitzen oder zu zersetzen.

Die Kompromisse verstehen

Obwohl leistungsstark, sind indirekt beheizte Öfen keine Universallösung. Ihr Design bringt inhärente Kompromisse mit sich, die gegen Prozessanforderungen und wirtschaftliche Realitäten abgewogen werden müssen.

Thermische Effizienz

Die indirekte Beheizung ist von Natur aus weniger thermisch effizient als direkt befeuerte Methoden, bei denen heiße Gase direkt durch das Material strömen. Die Wärme muss zuerst durch die Ofenwand übertragen werden, was zu größeren Energieverlusten an die Umgebung führt.

Dies führt oft zu einem höheren Kraftstoffverbrauch und Betriebskosten im Vergleich zu direkt befeuerten Alternativen.

Mechanische Komplexität und Skalierung

Der externe Ofen oder Heizmantel erhöht die mechanische Komplexität und kann den maximal erreichbaren Durchmesser des Ofens begrenzen. Dies kann sie für Anwendungen mit extrem hohem Durchsatz, bei denen eine direkt befeuerte "Brute-Force"-Heizung wirtschaftlicher ist, weniger geeignet machen.

Materialeignung

Die höheren Kapital- und Betriebskosten, die mit indirekten Öfen verbunden sind, bedeuten, dass sie typischerweise für Prozesse reserviert sind, bei denen der Mehrwert durch Reinheit und Kontrolle die Investition rechtfertigt. Sie sind im Allgemeinen nicht die erste Wahl für die Verarbeitung kostengünstiger Massengüter.

Die richtige Wahl für Ihren Prozess treffen

Die Entscheidung für einen indirekt beheizten Drehrohrofen muss auf einem klaren Verständnis der Empfindlichkeit Ihres Materials und Ihrer Endproduktanforderungen basieren.

- Wenn Ihr Hauptaugenmerk auf maximaler Produktreinheit und der Verarbeitung empfindlicher Materialien liegt: Die Isolation von Verbrennungsgasen macht einen indirekten Ofen zur definitiven Wahl.

- Wenn Ihr Hauptaugenmerk darauf liegt, eine spezifische Reaktion in einer kontrollierten Atmosphäre zu steuern: Ein indirekter Ofen bietet eine beispiellose Kontrolle über die Prozessumgebung.

- Wenn Ihr Hauptaugenmerk auf der Großvolumenverarbeitung von kostengünstigen Massengütern liegt: Ein direkt befeuerter Ofen ist wahrscheinlich die wirtschaftlichere und energieeffizientere Lösung.

- Wenn Ihr Hauptaugenmerk auf der Rückgewinnung wertvoller Metalle aus Abfallströmen liegt: Die kontrollierte Atmosphäre eines indirekten Ofens ist für Prozesse wie die Verflüchtigung unerlässlich.

Letztendlich ist die Auswahl eines indirekt beheizten Ofens eine strategische Entscheidung, um Präzision und Reinheit gegenüber rohem Durchsatz und Energiekosten zu priorisieren.

Zusammenfassungstabelle:

| Schlüsselaspekt | Beschreibung |

|---|---|

| Produktreinheit | Verhindert Kontamination durch Isolation der Materialien von Verbrennungsgasen, ideal für hochwertige Chemikalien. |

| Chemische Reaktionen | Unterstützt Pyrolyse, Kalzinierung und Synthese in kontrollierten Atmosphären wie Inert- oder reduzierenden Gasen. |

| Prozesskontrolle | Ermöglicht präzise Temperatur-, Atmosphären- und Verweilzeitsteuerung für konsistente Ergebnisse. |

| Materialeignung | Am besten geeignet für empfindliche, hochwertige Materialien, bei denen Reinheit und Kontrolle höhere Kosten rechtfertigen. |

Verbessern Sie Ihre chemische Verarbeitung mit den maßgeschneiderten Hochtemperaturlösungen von KINTEK! Durch den Einsatz außergewöhnlicher Forschungs- und Entwicklungsarbeit und eigener Fertigung bieten wir fortschrittliche indirekt beheizte Drehrohröfen und andere Öfen wie Muffel-, Rohr-, Dreh-, Vakuum- und Atmosphäre- sowie CVD/PECVD-Systeme. Unsere umfassenden Anpassungsmöglichkeiten gewährleisten eine präzise Abstimmung auf Ihre einzigartigen experimentellen Anforderungen und liefern Reinheit, Kontrolle und Effizienz für hochwertige Anwendungen. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre Prozesse optimieren und überragende Ergebnisse erzielen können!

Visuelle Anleitung

Ähnliche Produkte

- Elektrischer Drehrohrofen Kleiner Drehrohrofen Biomasse-Pyrolyseanlage Drehrohrofen

- Elektrischer Drehrohrofen Pyrolyseofen Anlage Maschine kleiner Drehrohrofen Calciner

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

- Vakuumversiegelter, kontinuierlich arbeitender Drehrohrofen Drehrohrofen

- Elektrischer Drehrohrofen Kontinuierlich arbeitender kleiner Drehrohrofen für die Beheizung von Pyrolyseanlagen

Andere fragen auch

- Was sind die Vorteile eines Drehrohrofens für Bioreduktionsmittel? Erreichen Sie gleichmäßige Qualität und Skalierbarkeit im industriellen Maßstab

- Welche Rolle spielen indirekt beheizte Drehrohröfen in der Energieerzeugung? Erschließen Sie nachhaltige Lösungen für die Abfallverwertung

- Wie funktionieren Pyrolyse-Drehrohrofenreaktoren? Erschließen Sie eine effiziente Abfallverwertung

- Warum müssen bei der Schmelze von Sphäroguss in einem Drehrohrofen eine präzise Temperaturmessung und eine Obergrenzenregelung implementiert werden?

- Wie schneidet ein Drehrohrofen im Vergleich zu einem Festbett-Ofen für Pulver ab? Optimierung der Gleichmäßigkeit in der Großserienproduktion