Im Kern liegt der Hauptvorteil eines Drehrohrofens in seiner Fähigkeit, Materialien kontinuierlich und gleichmäßig bei extrem hohen Temperaturen zu verarbeiten. Sein Design kombiniert langsame Rotation mit einer leichten Neigung, wodurch sichergestellt wird, dass jedes Partikel des Materials auf konsistente Weise gemischt und der Hitze ausgesetzt wird. Dies führt zu einer außergewöhnlichen Produkthomogenität, hoher thermischer Effizienz und der Flexibilität, eine breite Palette industrieller Prozesse zu bewältigen.

Ein Drehrohrofen ist nicht nur ein Ofen; er ist eine dynamische Verarbeitungsumgebung. Seine einzigartige Kombination aus Rotation, Neigung und kontrolliertem Wärmefluss stellt sicher, dass jede Partikel die gleiche thermische Umwandlung durchläuft, was zu einer unübertroffenen Produktkonsistenz im industriellen Maßstab führt.

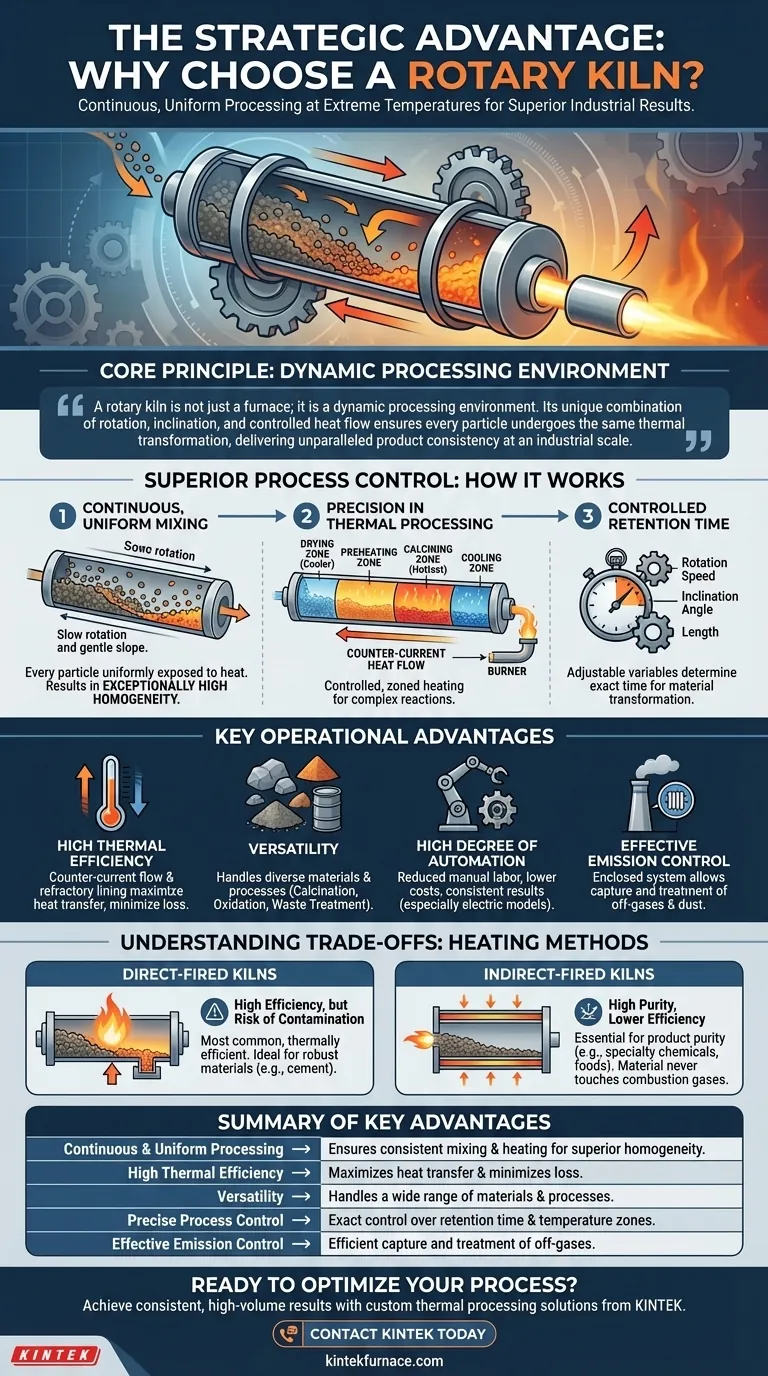

Wie ein Drehrohrofen eine überlegene Prozesskontrolle erreicht

Die Vorteile eines Drehrohrofens sind kein Zufall; sie sind das direkte Ergebnis seines grundlegenden mechanischen und thermischen Aufbaus. Das Verständnis dieses Aufbaus ist der Schlüssel zur Wertschätzung seiner Fähigkeiten.

Das Prinzip der kontinuierlichen, gleichmäßigen Mischung

Ein Drehrohrofen ist ein langer, zylindrischer Mantel, der auf Lagern montiert und in einem leichten Winkel (typischerweise 1-4%) geneigt ist. Dieser gesamte Zylinder dreht sich langsam, im Allgemeinen zwischen 0,2 und 5 Umdrehungen pro Minute.

Diese langsame Rotation und die sanfte Neigung bewirken, dass das Material im Inneren taumelt und sich mischt, während es allmählich vom höheren Zuführungsende zum niedrigeren Austragsende wandert. Diese ständige Taumelbewegung gewährleistet die Homogenität, da jedes Partikel gleichmäßig der Wärmequelle ausgesetzt wird.

Präzision bei der thermischen Verarbeitung

Für maximale Effizienz verwenden die meisten Drehrohöfen einen Gegenstrom-Wärmefluss. Ein Brenner am unteren Austragsende erzeugt heiße Gase, die den Ofen aufwärts wandern und sich direkt gegen den Materialfluss bewegen, der nach unten fließt.

Dieses Design erzeugt verschiedene Temperaturzonen innerhalb des Ofens:

- Trocknungszone: Entfernt Feuchtigkeit am kühleren Zuführungsende.

- Vorwärmzone: Beginnt mit der Erhöhung der Materialtemperatur.

- Kalzinierungszone: Die heißeste Zone, in der die primäre chemische Reaktion oder Phasenänderung stattfindet.

- Abkühlzone: Beginnt mit der Senkung der Temperatur vor dem Austrag.

Diese kontrollierte, zonierte Erwärmung ermöglicht eine hochpräzise thermische Behandlung, die für komplexe chemische Reaktionen von entscheidender Bedeutung ist.

Kontrollierte Verweilzeit

Die Zeit, die das Material im Ofen verbringt, ist ein kritischer Prozessparameter. Diese Verweilzeit wird präzise durch die Drehgeschwindigkeit des Ofens, seinen Neigungswinkel und seine Länge bestimmt. Durch die Anpassung dieser Variablen können Bediener sicherstellen, dass das Material genau die Dauer erhitzt wird, die für den Abschluss seiner Umwandlung erforderlich ist.

Wichtige Betriebs- und Konstruktionsvorteile

Die einzigartigen Betriebs- und Konstruktionsprinzipien eines Drehrohrofens führen zu mehreren spürbaren Vorteilen, die ihn in vielen Schwerindustrien unverzichtbar machen.

Hohe thermische Effizienz

Der Gegenstrom von Wärme und Material ist von Natur aus effizient und stellt sicher, dass die maximale Wärmemenge von den Gasen auf das Material übertragen wird, bevor die Gase den Ofen verlassen. Darüber hinaus ist der Mantel des Ofens durch eine interne feuerfeste Auskleidung geschützt, die die Struktur isoliert und den Wärmeverlust an die Umgebung minimiert.

Vielseitigkeit bei Materialien und Prozessen

Drehrohöfen sind bemerkenswert vielseitig. Sie sind ein Eckpfeiler der Zement-, Metallurgie- und chemischen Verarbeitungsindustrie und können Materialien von Pulvern bis hin zu großen Granulaten verarbeiten. Sie können für zahlreiche Prozesse ausgelegt werden, einschließlich Kalzinierung, Oxidation, Reduktionsreaktionen und Abfallbehandlung.

Hoher Automatisierungsgrad

Moderne Drehrohöfen, insbesondere elektrische Modelle, sind für einen hohen Automatisierungsgrad konzipiert. Der kontinuierliche Charakter des Prozesses, kombiniert mit präziser Kontrolle über Temperatur und Verweilzeit, reduziert den Bedarf an manueller Arbeit und Eingriffen. Dies führt zu geringeren Betriebskosten und konsistenteren Ergebnissen.

Effektive Emissions- und Umweltkontrolle

Da ein Drehrohrofen ein geschlossenes System ist, ermöglicht er die effektive Erfassung und Behandlung von Abgasen und Staub. Dies ist entscheidend für die Einhaltung moderner Umweltvorschriften. Filtrationssysteme und Gassteuerungstechnologien können integriert werden, um Emissionen effektiv zu managen.

Die Abwägungen verstehen: Heizmethoden

Die Wahl der Heizmethode ist eine kritische Designentscheidung, die sich direkt auf die Produktqualität und die Prozesseffizienz auswirkt.

Direkt befeuerte Öfen

Bei einem direkt befeuerten Ofen stehen die Verbrennungsgase des Brenners in direktem Kontakt mit dem zu verarbeitenden Material.

Dies ist das gebräuchlichste und thermisch effizienteste Design. Es birgt jedoch das Risiko, dass das Produkt durch den Brennstoff oder Verbrennungsprodukte kontaminiert wird. Es ist ideal für robuste Materialien wie Zementklinker, bei denen diese Wechselwirkung keine Rolle spielt.

Indirekt befeuerte Öfen

Bei einem indirekt befeuerten Ofen wird der äußere Mantel des Zylinders erhitzt, und diese Wärme wird durch die Mantelwand auf das Material im Inneren übertragen. Das Material kommt niemals mit den Verbrennungsgasen in Kontakt.

Diese Methode ist unerlässlich, wenn die Produktreinheit oberste Priorität hat, wie beispielsweise bei der Verarbeitung von Spezialchemikalien, Lebensmitteln oder einigen Mineraloxiden. Der Nachteil sind typischerweise eine geringere thermische Effizienz und eine niedrigere maximale Betriebstemperatur im Vergleich zu direkt befeuerten Konstruktionen. Elektrische Öfen sind eine Form der indirekten Beheizung, die eine außergewöhnlich präzise Temperaturregelung bietet.

Die richtige Wahl für Ihren Prozess treffen

Die Auswahl des geeigneten Drehrohrofen-Designs hängt vollständig von Ihrem Material, Ihrem gewünschten Ergebnis und Ihren Betriebsprioritäten ab.

- Wenn Ihr Hauptaugenmerk auf der Massenproduktion eines Schüttguts (wie Zement) liegt: Ein großer, direkt befeuerter Gegenstromofen ist die thermisch und wirtschaftlich effizienteste Wahl.

- Wenn Ihr Hauptaugenmerk auf der Aufrechterhaltung der absoluten Produktreinheit (wie bei Spezialchemikalien) liegt: Ein indirekt befeuerter oder elektrischer Drehrohrofen ist erforderlich, um eine Kontamination durch Verbrennungsgase zu verhindern.

- Wenn Ihr Hauptaugenmerk auf der präzisen Prozesskontrolle für empfindliche Reaktionen liegt: Ein elektrischer Drehrohrofen bietet das höchste Maß an Temperaturregelung und vereinfacht die Integration in vollautomatisierte Systeme.

Das Verständnis dieser Grundprinzipien ermöglicht es Ihnen, den Drehrohrofen nicht nur als Ausrüstungsteil, sondern als strategisches Werkzeug zur Erreichung spezifischer industrieller Ergebnisse zu nutzen.

Zusammenfassungstabelle:

| Vorteil | Hauptnutzen |

|---|---|

| Kontinuierliche & gleichmäßige Verarbeitung | Stellt sicher, dass jedes Partikel konsistent gemischt und erhitzt wird, für überlegene Produkthomogenität. |

| Hohe thermische Effizienz | Gegenstrom-Wärmefluss und feuerfeste Auskleidung maximieren die Wärmeübertragung und minimieren Verluste. |

| Vielseitigkeit | Verarbeitet eine breite Palette von Materialien und Prozessen wie Kalzinierung, Oxidation und Abfallbehandlung. |

| Präzise Prozesskontrolle | Einstellbare Drehgeschwindigkeit und Neigung ermöglichen eine exakte Kontrolle über Verweilzeit und Temperaturzonen. |

| Effektive Emissionskontrolle | Geschlossenes System ermöglicht die effiziente Erfassung und Behandlung von Abgasen und Staub. |

Bereit, einen Drehrohrofen für Ihren industriellen Prozess zu nutzen?

Bei KINTEK verstehen wir, dass die Erzielung konsistenter Ergebnisse in großen Mengen Geräte erfordert, die auf Ihre spezifischen Bedürfnisse zugeschnitten sind. Durch die Nutzung unserer außergewöhnlichen F&E- und internen Fertigungskapazitäten bieten wir fortschrittliche thermische Verarbeitungslösungen, einschließlich Hochleistungs-Drehrohöfen.

Unsere Expertise stellt sicher, dass Sie ein System erhalten, das auf maximale Effizienz, präzise Steuerung und die Vielseitigkeit zur Verarbeitung Ihrer einzigartigen Materialien ausgelegt ist – sei es für Zement, Metallurgie, chemische Verarbeitung oder Spezialanwendungen, die absolute Reinheit erfordern.

Kontaktieren Sie KINTOOL noch heute, um zu besprechen, wie unsere kundenspezifischen Drehrohrofenlösungen Ihre Produktion optimieren, die Produktqualität verbessern und Ihre betrieblichen Ziele erreichen können.

Visuelle Anleitung

Ähnliche Produkte

- Elektrischer Drehrohrofen Kontinuierlich arbeitender kleiner Drehrohrofen für die Beheizung von Pyrolyseanlagen

- Elektrischer Drehrohrofen Pyrolyseofen Anlage Maschine kleiner Drehrohrofen Calciner

- Elektrischer Drehrohrofen Kleiner Drehrohrofen für die Regeneration von Aktivkohle

- Elektrischer Drehrohrofen Kleiner Drehrohrofen Biomasse-Pyrolyseanlage Drehrohrofen

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

Andere fragen auch

- Welche Trocknungsanwendungen haben elektromagnetische Drehöfen? Entdecken Sie effiziente, präzise Trocknungslösungen

- Was sind die Hauptkomponenten beim Bau eines Drehrohrofens? Ein Leitfaden zu den Kernsystemen

- Welche Anwendungen haben Drehrohröfen in der Baustoffindustrie außer Zementklinker? Erläuterung wichtiger Anwendungen

- Was ist ein elektrisch beheizter Drehrohrofen und welche Industrien nutzen ihn? Entdecken Sie Präzisionserhitzung für hochreine Materialien

- Wie wird die Betttiefe in einem Drehrohrofen kontrolliert und warum ist das wichtig? Optimieren Sie die Wärmeübertragung und Effizienz