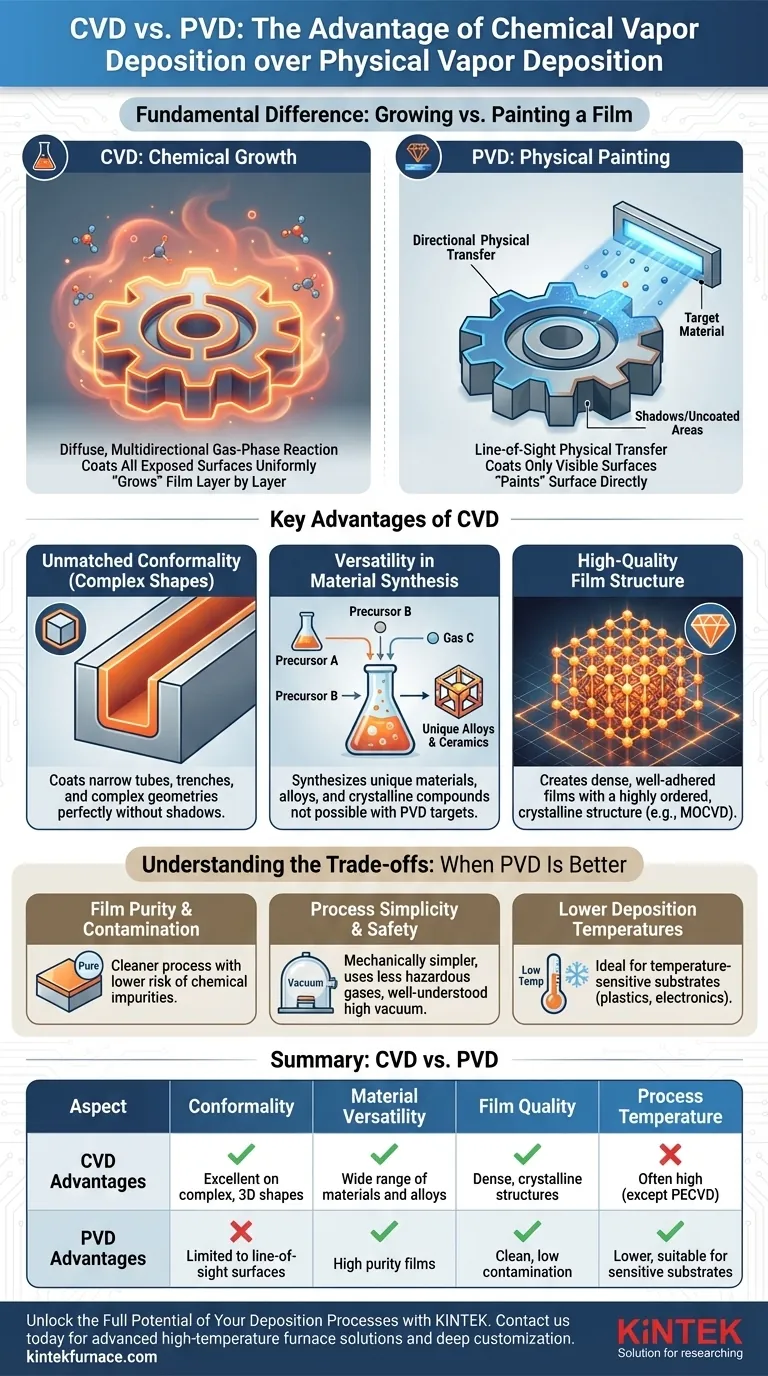

Bei der Wahl einer Abscheidungstechnologie liegen die Hauptvorteile der chemischen Gasphasenabscheidung (CVD) gegenüber der physikalischen Gasphasenabscheidung (PVD) in ihrer überragenden Fähigkeit, gleichmäßige Beschichtungen auf komplexen, dreidimensionalen Oberflächen zu erzeugen, und ihrer Vielseitigkeit bei der Synthese einer breiten Palette von Materialien. Während PVD hervorragend darin ist, sehr reine Schichten auf flachen Oberflächen abzuscheiden, ermöglicht der einzigartige Mechanismus von CVD, eine Schicht zu „wachsen“, die sich perfekt an jede Geometrie anpasst.

Während PVD eine Oberfläche physikalisch aus einer direkten Sichtlinie "besprüht", "wachsen" CVD-Schichten chemisch aus einem reaktiven Gas, das das gesamte Objekt umhüllt. Dieser grundlegende Unterschied macht CVD zur überlegenen Wahl für die Beschichtung komplizierter Geometrien, auch wenn dies eine größere Prozesskomplexität mit sich bringt.

Der grundlegende Unterschied: Eine Schicht wachsen lassen vs. bemalen

Um die Vorteile jeder Methode zu verstehen, müssen Sie zunächst deren Kernmechanismen kennen. Es handelt sich nicht um austauschbare Prozesse; sie repräsentieren zwei unterschiedliche Philosophien zur Herstellung einer dünnen Schicht.

Wie CVD funktioniert: Eine chemische Reaktion

Die chemische Gasphasenabscheidung verwendet flüchtige chemische Precursor, die als Gase in eine Reaktionskammer mit dem Substrat eingeführt werden.

Anschließend wird Wärme oder Druck angewendet, wodurch eine chemische Reaktion direkt auf der Substratoberfläche ausgelöst wird. Diese Reaktion spaltet die Precursor-Gase, und das gewünschte Material wird abgeschieden, wodurch eine feste Schicht Schicht für Schicht „wächst“.

Da dieser Prozess im gasförmigen Zustand abläuft, ist die Abscheidung diffus und multidirektional. Das reaktive Gas umhüllt das Substrat und erreicht jede exponierte Oberfläche gleichermaßen.

Wie PVD funktioniert: Eine physikalische Übertragung

Die physikalische Gasphasenabscheidung beinhaltet die physikalische Übertragung von Material in einer Hochvakuumumgebung. Ein festes Ausgangsmaterial, bekannt als „Target“, wird durch Methoden wie Sputtern oder Verdampfung in ein Plasma verdampft.

Diese verdampften Partikel bewegen sich dann auf einem geraden, direkten Weg, bis sie auf das Substrat treffen und kondensieren, wodurch die Beschichtung entsteht.

Dieser Prozess ist vergleichbar mit dem Spritzlackieren. Nur die Oberflächen, die direkt von der Quelle aus sichtbar sind, werden effektiv beschichtet.

Die wichtigsten Vorteile von CVD

Die chemische, gasphasige Natur von CVD verleiht ihr deutliche Vorteile bei spezifischen Anwendungen, bei denen PVD versagen würde.

Unübertroffene Konformität für komplexe Formen

Dies ist der wichtigste Vorteil von CVD. Da das reaktive Gas das Objekt umgibt, beschichtet CVD alle Oberflächen mit außergewöhnlicher Gleichmäßigkeit.

Dies gilt auch für das Innere von engen Rohren, tiefen Gräben und um scharfe Ecken an komplexen mechanischen Teilen. PVD, das auf direkter Sichtlinie basiert, kann dies nicht erreichen und würde „Schatten“ oder unbeschichtete Bereiche auf solchen Geometrien hinterlassen.

Vielseitigkeit in der Materialsynthese

CVD ermöglicht die Herstellung von Materialien, die möglicherweise nicht in einer stabilen, festen Form vorliegen, die für ein PVD-Target geeignet wäre.

Durch präzises Mischen verschiedener Precursor-Gase können Ingenieure eine Vielzahl von Materialien synthetisieren, darunter einzigartige Legierungen, Keramiken und kristalline Verbindungen. Dies bietet ein Maß an Flexibilität in der Materialtechnik, das mit PVD schwer zu erreichen ist.

Hochwertige Filmstruktur

Die Bedingungen eines CVD-Prozesses, oft unter hohen Temperaturen, sind ideal für das Wachstum dichter, gut haftender Schichten mit einer hochgeordneten oder kristallinen Struktur.

Prozesse wie Metal-Organische CVD (MOCVD) sind entscheidend bei der Herstellung von Hochleistungshalbleitern, da sie das Wachstum perfekter Kristallschichten ermöglichen, was für die Geräteperformance unerlässlich ist.

Die Kompromisse verstehen: Wann PVD besser ist

Die Vorteile von CVD machen sie nicht universell überlegen. Die Komplexität und Chemie des Prozesses führen zu Kompromissen, bei denen PVD der klare Gewinner ist.

Filmpurität und Kontamination

PVD wird oft als „saubererer“ Prozess angesehen. Da es ein bereits reines Ausgangsmaterial physikalisch überträgt, ist das Risiko geringer, unerwünschte Elemente in die Schicht einzuschleusen.

CVD basiert auf chemischen Reaktionen, die manchmal unvollständig sein können. Dies kann dazu führen, dass Restelemente aus den Precursor-Molekülen (wie Kohlenstoff oder Wasserstoff) als Verunreinigungen in der fertigen Schicht verbleiben.

Prozessvereinfachung und Sicherheit

Der PVD-Prozess ist mechanisch einfacher und arbeitet in einem Hochvakuum, einer gut verstandenen und kontrollierten Umgebung.

CVD-Anlagen sind komplexer und erfordern eine präzise Steuerung von Gasflussraten, Druck und Temperatur. Darüber hinaus werden oft toxische, korrosive oder entzündliche Precursor-Gase verwendet und gefährliche Nebenprodukte erzeugt, die sorgfältig gehandhabt werden müssen.

Niedrigere Abscheidungstemperaturen

Obwohl es einige Formen von CVD gibt, die bei niedrigeren Temperaturen arbeiten (wie PECVD), erfordern viele traditionelle CVD-Prozesse sehr hohe Wärme, um die chemische Reaktion einzuleiten.

PVD-Prozesse können typischerweise bei viel niedrigeren Temperaturen betrieben werden. Dies macht PVD zur idealen Wahl für die Beschichtung temperaturempfindlicher Substrate, wie Kunststoffe oder bestimmte elektronische Komponenten, die durch Hochtemperatur-CVD beschädigt oder zerstört würden.

Die richtige Wahl für Ihre Anwendung treffen

Die Wahl der richtigen Technologie erfordert ein klares Verständnis Ihres Hauptziels und der Geometrie des zu beschichtenden Teils.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung komplexer 3D-Geometrien liegt: CVD ist aufgrund ihrer ausgezeichneten, gleichmäßigen Abdeckung auf allen Oberflächen die überlegene Wahl.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung des reinsten möglichen Films auf einer einfachen Oberfläche liegt: PVD wird oft aufgrund ihres sauberen, physikalischen Transfermechanismus und des geringeren Risikos chemischer Kontamination bevorzugt.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung temperaturempfindlicher Materialien liegt: PVD ist im Allgemeinen die sicherere Option, da viele ihrer Prozesse bei deutlich niedrigeren Temperaturen als traditionelle CVD ablaufen.

- Wenn Ihr Hauptaugenmerk auf der Synthese einzigartiger Verbindungen oder hochkristalliner Schichten liegt: CVD bietet eine größere Flexibilität durch die Kombination von Precursor-Gasen und präzise Kontrolle über den Wachstumsprozess.

Das Verständnis des Kernmechanismus – chemisches Wachstum versus physikalisches Beschichten – ist der Schlüssel zur Auswahl der richtigen Abscheidungstechnologie für Ihr spezifisches technisches Ziel.

Zusammenfassungstabelle:

| Aspekt | CVD-Vorteile | PVD-Vorteile |

|---|---|---|

| Konformität | Hervorragend bei komplexen 3D-Formen | Begrenzt auf Oberflächen mit direkter Sichtlinie |

| Materialvielfalt | Breite Palette an Materialien und Legierungen | Hohe Reinheit der Schichten |

| Filmqualität | Dichte, kristalline Strukturen | Sauber, geringe Kontamination |

| Prozesstemperatur | Oft hoch (außer PECVD) | Niedriger, geeignet für empfindliche Substrate |

Erschließen Sie das volle Potenzial Ihrer Abscheidungsprozesse mit KINTEK

Haben Sie Schwierigkeiten, sich zwischen CVD und PVD für Ihre spezielle Anwendung zu entscheiden? KINTEK nutzt außergewöhnliche Forschung und Entwicklung sowie eigene Fertigung, um fortschrittliche Hochtemperaturofenlösungen, einschließlich unserer spezialisierten CVD/PECVD-Systeme, anzubieten. Unsere starke Fähigkeit zur tiefgreifenden Anpassung stellt sicher, dass wir Ihre experimentellen Anforderungen präzise erfüllen können, egal ob Sie gleichmäßige Beschichtungen auf komplexen Geometrien oder maßgeschneiderte Materialsynthesen benötigen.

Lassen Sie sich nicht von der Prozesskomplexität zurückhalten – kontaktieren Sie uns noch heute, um zu besprechen, wie unser Fachwissen die Effizienz Ihres Labors steigern und hervorragende Ergebnisse erzielen kann!

Visuelle Anleitung

Ähnliche Produkte

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- RF-PECVD-System Hochfrequenzplasma-unterstützte chemische Gasphasenabscheidung

- Zylindrisches Resonator-MPCVD-Maschinensystem für die Diamantzüchtung im Labor

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

Andere fragen auch

- Wie trägt ein PECVD-System zu (n)Poly-Si-Schichten bei? Hochdurchsatz-In-situ-Dotierung erklärt

- Wie stellt ein CVD-System die Qualität von Kohlenstoffschichten sicher? Nanometerpräzision mit KINTEK erreichen

- Warum wird ein hochpräzises PECVD-System in ACSM benötigt? Ermöglicht die atomare Fertigung bei niedrigen Temperaturen

- Welche Umgebungen bietet ein PECVD-System für Silizium-Nanodrähte? Optimieren Sie das Wachstum mit präziser thermischer Steuerung

- Was sind die technischen Vorteile der Verwendung eines CVD-Systems? Optimierung des Kohlenstoffnanoröhrenwachstums für die Wärmeleitfähigkeit