Im Kern ist ein Muffelofen ein spezieller Hochtemperaturofen, der für eine Vielzahl von Labor- und Industrieprozessen konzipiert ist. Seine häufigsten Anwendungen umfassen die quantitative Analyse durch Veraschung, die Veränderung der Materialeigenschaften durch Wärmebehandlung und die Herstellung von Komponenten in Bereichen wie Keramik, Metallurgie und Materialwissenschaft.

Der grundlegende Wert eines Muffelofens liegt in seiner Fähigkeit, extrem hohe, gleichmäßige Hitze zu liefern, während das Material in einer Kammer (der „Muffel“) isoliert wird. Dies verhindert eine Kontamination durch die Heizelemente und gewährleistet die Reinheit und Integrität des Prozesses.

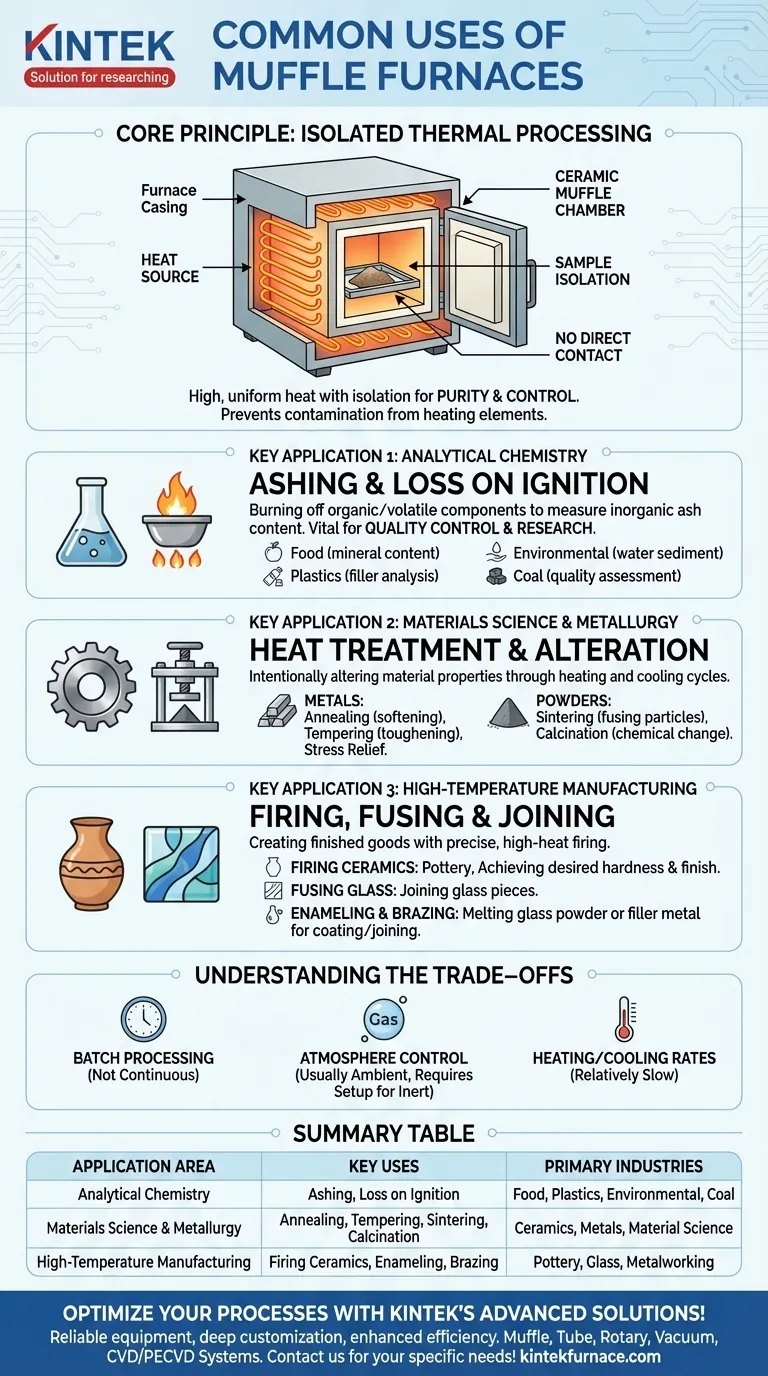

Das Kernprinzip: Isolierte thermische Verarbeitung

Was ist eine "Muffel"?

Ein Muffelofen enthält eine Prozesskammer aus einem hochtemperaturbeständigen, nicht reaktiven Material, oft einer Keramikart.

Diese Kammer, die „Muffel“, wird von außen durch elektrische Widerstandsheizelemente beheizt. Das zu verarbeitende Material wird in die Muffel gelegt und kommt niemals direkt mit der Heizquelle selbst in Kontakt.

Warum Isolation entscheidend ist

Dieses Design ist aus zwei Gründen entscheidend: Reinheit und Kontrolle.

Durch die Isolierung der Probe verhindert der Ofen eine Kontamination durch Brennstoffnebenprodukte oder sich zersetzende Heizelemente. Dies ist für genaue chemische Analysen unerlässlich. Es ermöglicht auch eine kontrolliertere und gleichmäßigere thermische Umgebung.

Schlüsselanwendung 1: Analytische Chemie

Dies ist eine der häufigsten Anwendungen für einen Muffelofen, insbesondere in Laborumgebungen. Ziel ist es, die Zusammensetzung eines Materials durch Abbrennen spezifischer Komponenten zu messen.

Veraschung und Glühverlust

Veraschung ist ein Prozess, bei dem eine Probe auf eine hohe Temperatur erhitzt wird, um alle organischen und flüchtigen Substanzen zu verbrennen.

Was übrig bleibt, ist die anorganische, nicht brennbare „Asche“. Durch Wägen der Probe vor und nach der Veraschung können Analysten den Prozentsatz des Aschegehalts genau bestimmen. Dies wird auch als Glühverlust (GV)-Test bezeichnet.

Wo dies verwendet wird

Diese Technik ist entscheidend für die Qualitätskontrolle und Forschung in zahlreichen Industrien, einschließlich der Bestimmung des Mineralgehalts von Lebensmitteln, der Analyse von Füllstoffen in Kunststoffen, der Messung von Sedimenten in Wasserproben oder der Beurteilung der Kohlequalität.

Schlüsselanwendung 2: Materialwissenschaft und Metallurgie

In diesem Bereich wird der Ofen nicht verwendet, um zu messen, was verloren geht, sondern um die physikalischen Eigenschaften des Materials selbst durch Hitze gezielt zu verändern.

Wärmebehandlung von Metallen

Verschiedene Heiz- und Kühlzyklen können die Eigenschaften eines Metalls drastisch verändern. Häufige Prozesse umfassen:

- Glühen: Erhitzen und langsames Abkühlen eines Metalls, um es zu erweichen, innere Spannungen abzubauen und seine Verarbeitbarkeit zu verbessern.

- Anlassen: Erhitzen eines zuvor gehärteten Metalls auf eine niedrigere Temperatur, um dessen Sprödigkeit zu verringern und seine Zähigkeit zu erhöhen.

- Spannungsarmglühen: Eine Niedertemperatur-Wärmebehandlung zur Reduzierung innerer Spannungen, die durch Bearbeitung, Schweißen oder Kaltverformung entstehen.

Sintern und Kalzinieren

Sintern ist der Prozess des Erhitzens von pulverförmigen Materialien auf eine Temperatur knapp unterhalb ihres Schmelzpunkts. Dies bewirkt, dass die Partikel verschmelzen und ein festes, dichtes Objekt bilden. Es ist ein wichtiger Schritt bei der Herstellung von Keramik und bestimmten Metallteilen.

Kalzinieren beinhaltet das Erhitzen eines Materials, um eine bestimmte Komponente auszutreiben und eine chemische Veränderung hervorzurufen. Ein klassisches Beispiel ist das Erhitzen von Kalkstein, um Kalk zu erzeugen und Kohlendioxid freizusetzen.

Schlüsselanwendung 3: Hochtemperatur-Fertigung

Über Analyse und Eigenschaftsänderung hinaus werden Muffelöfen zur Herstellung von Fertigprodukten verwendet, die einen präzisen Hochtemperaturbrand erfordern.

Brennen von Keramik und Schmelzen von Glas

Die kontrollierte, gleichmäßige Hitze eines Muffelofens ist perfekt zum Brennen von Töpferwaren und Keramik. Sie ermöglicht präzise Temperaturrampen und Haltezeiten, die entscheidend sind, um die gewünschte Härte, Farbe und Oberfläche zu erzielen. Es wird auch zum Verschmelzen von Glasstücken verwendet.

Emaillieren und Hartlöten

Das Herstellen von Emaille-Beschichtungen auf Metall erfordert das Schmelzen von Glaspulver auf einer Oberfläche, ein Prozess, der die saubere Hochtemperaturumgebung eines Muffelofens erfordert.

Ähnlich verwenden Hartlöten und Löten den Ofen, um ein Füllmetall zu schmelzen, das dann zwischen zwei eng anliegende Teile fließt, um sie zu verbinden.

Die Kompromisse verstehen

Obwohl Muffelöfen unglaublich nützlich sind, haben sie spezifische Einschränkungen, die Sie für Ihre Anwendung berücksichtigen müssen.

Chargenverarbeitung vs. kontinuierlicher Fluss

Muffelöfen sind von Natur aus Chargenprozessoren. Sie beladen die Kammer, führen den Zyklus aus und entladen sie. Sie sind nicht für große, kontinuierliche Fertigungslinien konzipiert, bei denen ein Tunnelofen möglicherweise besser geeignet wäre.

Atmosphärenkontrolle

Ein Standard-Muffelofen arbeitet in einer Umgebung mit normaler Luft. Obwohl dies für die meisten Anwendungen wie das Veraschen geeignet ist, erfordern einige metallurgische Prozesse eine inerte (z. B. Argon) oder reaktive Atmosphäre. Dies erfordert einen speziellen, versiegelten Ofen mit Gaseinlässen.

Heiz- und Kühlraten

Die thermische Masse der Keramikmuffel bedeutet, dass das Heizen und Kühlen relativ langsam sein kann. Für Prozesse, die extrem schnelle Temperaturänderungen erfordern (Abschrecken), wird der Ofen nur für den Heizschritt verwendet, bevor das Material entnommen und separat gekühlt wird.

Die richtige Wahl für Ihr Ziel treffen

Um dieses Wissen anzuwenden, identifizieren Sie Ihr primäres Ziel.

- Wenn Ihr Hauptaugenmerk auf der Bestimmung der Zusammensetzung liegt: Sie verwenden den Ofen zum Veraschen oder zur Bestimmung des Glühverlusts, um anorganische oder nichtflüchtige Bestandteile präzise zu messen.

- Wenn Ihr Hauptaugenmerk auf der Veränderung des physikalischen Zustands eines Materials liegt: Sie setzen Wärmebehandlungsverfahren wie das Glühen ein, um Metall zu erweichen, oder das Sintern, um ein dichtes Teil aus Pulver herzustellen.

- Wenn Ihr Hauptaugenmerk auf der Herstellung eines fertigen Teils liegt: Ihre Aufgabe ist das Brennen von Keramik, das Herstellen einer Emailleschicht oder das Verbinden von Komponenten durch Hartlöten.

Durch das Verständnis dieser Kernfunktionen können Sie den Muffelofen als leistungsstarkes und präzises Werkzeug für Analyse, Materialtransformation und Fertigung nutzen.

Zusammenfassungstabelle:

| Anwendungsbereich | Schlüsselfunktionen | Primäre Industrien |

|---|---|---|

| Analytische Chemie | Veraschung, Glühverlust | Lebensmittel, Kunststoffe, Umwelt, Kohle |

| Materialwissenschaft & Metallurgie | Glühen, Anlassen, Sintern, Kalzinieren | Keramik, Metalle, Materialwissenschaft |

| Hochtemperatur-Fertigung | Brennen von Keramik, Emaillieren, Hartlöten | Töpferei, Glas, Metallverarbeitung |

Optimieren Sie Ihre Laborprozesse mit den fortschrittlichen Hochtemperatur-Ofenlösungen von KINTEK! Durch herausragende Forschung und Entwicklung sowie eigene Fertigung bieten wir verschiedenen Laboren zuverlässige Geräte wie Muffel-, Rohr-, Rotationsöfen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme. Unsere starke Tiefenanpassungsfähigkeit gewährleistet präzise Lösungen für Ihre einzigartigen experimentellen Anforderungen und verbessert Reinheit, Kontrolle und Effizienz. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre spezifischen Anwendungen in den Bereichen Veraschung, Wärmebehandlung oder Fertigung unterstützen können!

Visuelle Anleitung

Ähnliche Produkte

- Labor-Muffelofen mit Bodenanhebung

- 1400℃ Muffelofen Ofen für Labor

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- Mehrzonen-Labor-Quarz-Rohrofen Rohrofen

Andere fragen auch

- Welche Rolle spielt eine Muffelofen bei der Untersuchung der Regeneration und Wiederverwendung von Biokohle? Ermöglichen Sie eine nachhaltige Wasseraufbereitung

- Welche Rolle spielt eine Muffelofen bei der Synthese von wasserlöslichem Sr3Al2O6? Präzision bei der SAO-Produktion

- Welche Substanzen dürfen nicht in die Ofenkammer eingebracht werden? Verhindern Sie katastrophales Versagen

- Welche Schlüsselrolle spielt eine Muffelofen bei der Vorbehandlung von Bor-Schlamm und Szaibelyit? Höhere Prozesseffizienz freischalten

- Wie erleichtert ein Labor-Muffelofen den Prozess der Biomasseverkokung? Präzise Biokohleproduktion erzielen