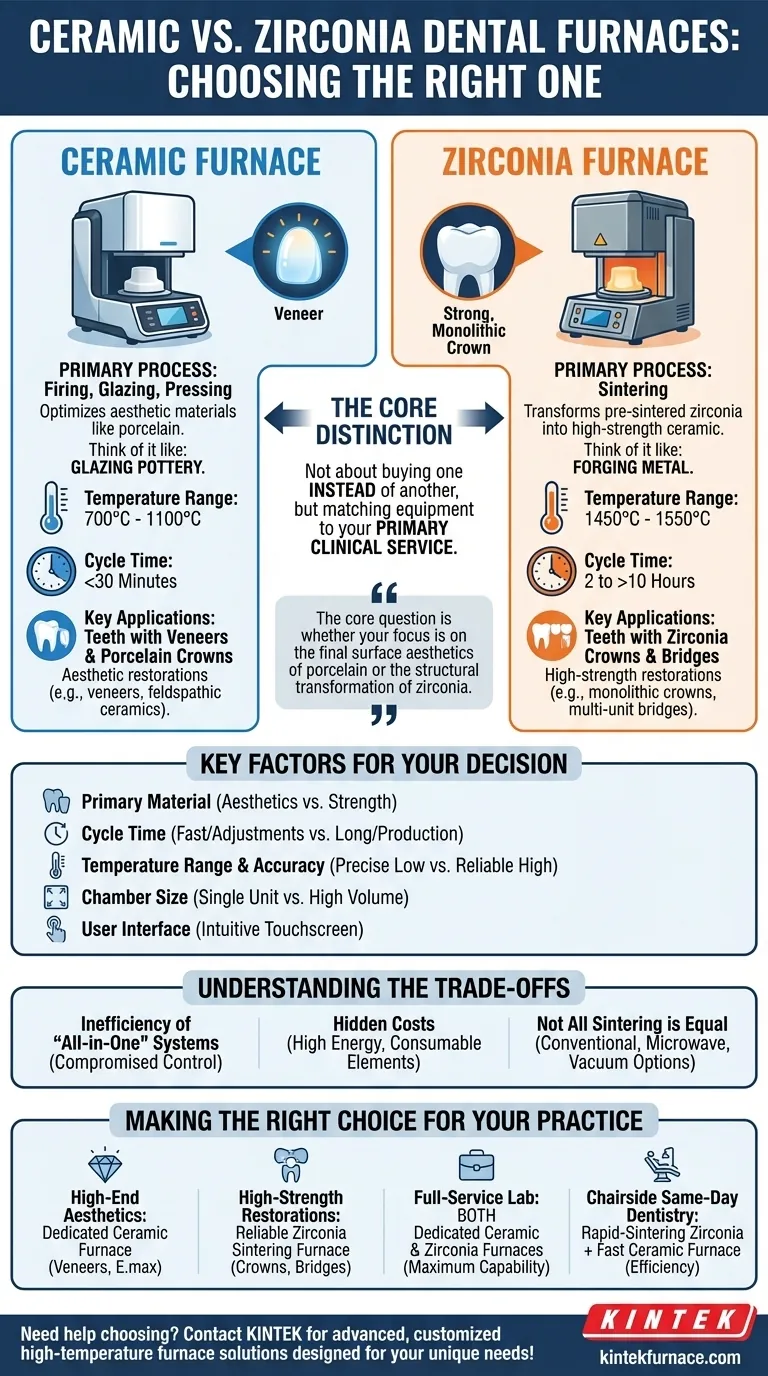

Die richtige Wahl zwischen einem Keramik- und einem Zirkonoxid-Zahnoofen wird durch die Materialien, mit denen Sie arbeiten, und die von Ihnen hergestellten endgültigen Restaurationen bestimmt. Ein Keramikofen wird zum Brennen und Glasieren ästhetischer Materialien wie Porzellan bei niedrigeren Temperaturen verwendet, während ein Zirkonoxidofen zum Sintern von hochfestem Zirkonoxid aus seinem vorgesinterten Zustand zu einer dichten, dauerhaften Endform bei viel höheren Temperaturen eingesetzt wird. Sie führen grundlegend unterschiedliche thermische Prozesse durch und sind nicht austauschbar.

Bei Ihrer Entscheidung geht es nicht darum, einen Ofen anstelle eines anderen zu kaufen; es geht darum, Ihre Ausrüstung an Ihren primären klinischen Service anzupassen. Die Kernfrage ist, ob Ihr Fokus auf der endgültigen Oberflächenästhetik von Porzellan oder der strukturellen Umwandlung von Zirkonoxid liegt.

Der Kernunterschied: Brennen vs. Sintern

Das Verständnis des Unterschieds zwischen diesen beiden thermischen Prozessen ist der Schlüssel zu einer fundierten Entscheidung. Es handelt sich nicht einfach um das „Erhitzen“ eines Materials; sie bewirken spezifische chemische und physikalische Veränderungen.

Was ist ein Keramikofen?

Ein Keramikofen führt das Brennen, Glasieren und Pressen von Keramikmaterialien durch. Dieser Prozess findet typischerweise bei Temperaturen zwischen 700°C und 1100°C statt.

Stellen Sie es sich wie das Glasieren von Töpferwaren vor. Das Ziel ist es, Porzellanschichten zu verschmelzen, eine glatte, glasartige Oberfläche zu erzeugen und den endgültigen Farbton und die Transluzenz einer ästhetischen Restauration wie eines Veneers oder einer Feldspatkrone zu perfektionieren.

Diese Öfen sind für eine präzise Temperaturregelung optimiert und haben oft kürzere Zyklen, was eine schnelle Bearbeitung für Farb- und Glasuranpassungen ermöglicht.

Was ist ein Zirkonoxidofen?

Ein Zirkonoxidofen führt das Sintern durch. Dieser Prozess erfordert viel höhere Temperaturen, typischerweise zwischen 1450°C und 1550°C, und viel längere Zykluszeiten, die oft mehrere Stunden dauern.

Das Sintern verwandelt einen kreideartigen, vorgesinterten Zirkonoxidblock in seinen endgültigen, hochfesten Keramikzustand. Während dieses Prozesses schrumpft das Material erheblich und wird unglaublich dicht und haltbar.

Stellen Sie es sich wie das Schmieden von Metall vor. Sie verändern grundlegend die strukturellen Eigenschaften des Materials, um maximale Festigkeit für monolithische Kronen und mehrgliedrige Brücken zu erreichen.

Schlüsselfaktoren für Ihre Entscheidung

Sobald Sie die primäre Funktion verstanden haben, können Sie spezifische Merkmale im Hinblick auf die Bedürfnisse Ihres Labors oder Ihrer Praxis bewerten.

Primäres Material & Restaurationsart

Dies ist der wichtigste Faktor. Wenn Ihre Arbeit zu 90 % aus Zirkonoxidkronen und -brücken besteht, ist ein Sinterofen Ihre Priorität. Wenn Sie sich auf hochwertige anteriore Ästhetik mit geschichtetem Porzellan spezialisiert haben, ist ein Keramikofen unerlässlich.

Zykluszeit & Workflow-Effizienz

Keramiköfen bieten schnelle Zyklen, oft unter 30 Minuten, was ideal für chairside Anpassungen oder schnelle Glasierungen ist.

Zirkonoxidöfen erfordern lange Zyklen, von 2 bis über 10 Stunden für konventionelles Sintern. Neuere „Speed“-Sinteröfen können diese Zeit drastisch reduzieren, können jedoch Einschränkungen bei der Materialkompatibilität aufweisen.

Temperaturbereich & Genauigkeit

Ein Zirkonoxidofen muss in der Lage sein, zuverlässig Temperaturen über 1500°C zu erreichen und zu halten. Ein Keramikofen erfordert bei niedrigeren Temperaturen eine außergewöhnliche Genauigkeit, um ein Verbrennen oder Verfärben empfindlicher Porzellane zu vermeiden.

Kammergröße & Durchsatz

Berücksichtigen Sie, wie viele Einheiten Sie gleichzeitig verarbeiten müssen. Eine kleine Chairside-Praxis benötigt möglicherweise nur das Sintern einer einzelnen Krone, während ein großes Produktionslabor einen Ofen benötigt, der 40 oder mehr Einheiten in einem einzigen Zyklus aufnehmen kann.

Benutzeroberfläche & Programmsteuerung

Moderne Öfen verfügen über intuitive Touchscreen-Oberflächen mit voreingestellten Programmen für verschiedene Materialien. Dies vereinfacht die Bedienung und gewährleistet konsistente, reproduzierbare Ergebnisse, wodurch das Risiko von Benutzerfehlern reduziert wird.

Die Kompromisse verstehen

Die Investition in diese Ausrüstung erfordert, dass Sie sich der potenziellen Nachteile und versteckten Komplexitäten bewusst sind.

Die Ineffizienz von „All-in-One“-Systemen

Einige Öfen behaupten, sowohl Keramikbrennen als auch Zirkonoxidsintern zu beherrschen. Obwohl vielseitig, stellen diese oft einen Kompromiss dar. Die Verwendung eines Hochtemperatur-Sinterofens für das Niedertemperatur-Glasieren kann energieineffizient sein und nicht die gleiche präzise Kontrolle wie ein spezieller Keramikofen bieten.

Die versteckten Kosten: Energie und Heizelemente

Das Zirkonoxid-Sintern ist aufgrund der hohen Temperaturen und langen Zyklen ein energieintensiver Prozess. Darüber hinaus sind die Heizelemente in diesen Öfen Verbrauchsmaterialien, die regelmäßig ausgetauscht werden müssen, was laufende Betriebskosten darstellt.

Nicht jedes Sintern ist gleich

Innerhalb der Zirkonoxidöfen gibt es verschiedene Technologien. Konventionelle Öfen sind die Arbeitspferde, aber am langsamsten. Mikrowellen-Sintern ist schneller und energieeffizienter, aber eine neuere, teurere Technologie. Vakuumöfen können die Materialqualität verbessern, erhöhen aber Komplexität und Kosten.

Die richtige Wahl für Ihre Praxis treffen

Bewerten Sie Ihr primäres Geschäftsziel, um Ihre Ausrüstungsstrategie zu bestimmen.

- Wenn Ihr Hauptaugenmerk auf hochwertiger Ästhetik (Veneers, E.max) liegt: Ein spezieller, hochwertiger Keramikofen zum Pressen und Glasieren ist Ihr unverzichtbares Werkzeug.

- Wenn Ihr Hauptaugenmerk auf hochfesten Restaurationen (Zirkonoxidkronen und -brücken) liegt: Ein zuverlässiger Zirkonoxid-Sinterofen ist für Ihren Produktionsworkflow unerlässlich.

- Wenn Sie ein Full-Service-Labor betreiben oder maximale interne Kapazitäten wünschen: Sie benötigen mit ziemlicher Sicherheit sowohl einen speziellen Keramikofen als auch einen separaten Zirkonoxid-Sinterofen, um effizient arbeiten zu können.

- Wenn Sie eine Chairside-Praxis sind, die Wert auf Same-Day-Zahnmedizin legt: Eine Kombination aus einem schnellen Sinterofen für Zirkonoxid und einem kleinen, schnellen Keramikofen zur Charakterisierung ist die effizienteste Einrichtung.

Letztendlich ist der richtige Ofen derjenige, der die Qualität und Effizienz der spezifischen zahnärztlichen Restaurationen, die Sie anbieten, direkt ermöglicht.

Zusammenfassungstabelle:

| Merkmal | Keramikofen | Zirkonoxidofen |

|---|---|---|

| Primärer Prozess | Brennen, Glasieren, Pressen | Sintern |

| Temperaturbereich | 700°C - 1100°C | 1450°C - 1550°C |

| Typische Zykluszeit | Unter 30 Minuten | 2 bis über 10 Stunden |

| Wichtige Anwendungen | Ästhetische Restaurationen (z. B. Veneers, Porzellankronen) | Hochfeste Restaurationen (z. B. Zirkonoxidkronen, Brücken) |

| Materialfokus | Porzellan, Feldspatkeramiken | Vorgesinterte Zirkonoxidblöcke |

Fällt es Ihnen schwer, den richtigen Zahnoofen für Ihr Labor oder Ihre Praxis zu wählen? Bei KINTEK sind wir auf fortschrittliche Hochtemperaturofenlösungen spezialisiert, die auf Ihre individuellen Bedürfnisse zugeschnitten sind. Durch außergewöhnliche F&E und Eigenfertigung ist unsere Produktlinie – einschließlich Muffel-, Rohr-, Drehrohröfen, Vakuum- und Atmosphäreöfen sowie CVD-/PECVD-Systemen – auf präzise Temperaturregelung und Langlebigkeit ausgelegt. Egal, ob Sie sich auf ästhetische Keramiken oder hochfestes Zirkonoxid konzentrieren, unsere umfassenden Anpassungsmöglichkeiten stellen sicher, dass Ihr Ofen perfekt zu Ihren klinischen Anforderungen passt. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihren Workflow für die Zahnrestauration mit zuverlässiger, effizienter Ausrüstung verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- Dental Porzellan Zirkoniumdioxid Sintern Keramik Vakuum Presse Ofen

- Chairside Dental Porzellan-Zirkonoxid-Sinterofen mit Transformator für keramische Restaurationen

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

- Labor-Muffelofen mit Bodenanhebung

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

Andere fragen auch

- Warum ist eine gute Belüftung in Dentalsinteröfen wichtig? Sichern Sie Qualität und Sicherheit in Ihrem Labor

- Was ist ein dentaler Sinterofen und was ist sein Zweck? Erzielen Sie hochfeste Dentalrestaurationen

- Wie hat der Sinterprozess die Anwendungen von dentaler Zirkonoxid weiterentwickelt? Steigerung von Festigkeit, Präzision und Effizienz

- Warum ist die Kalibrierung bei dentalen Sinteröfen wichtig? Sichern Sie perfekte Restaurationen und vermeiden Sie kostspielige Fehler

- Warum ist eine präzise Temperaturregelung in Dentalsinteröfen wichtig? Sorgen Sie für starke, ästhetische Zahnrestaurationen