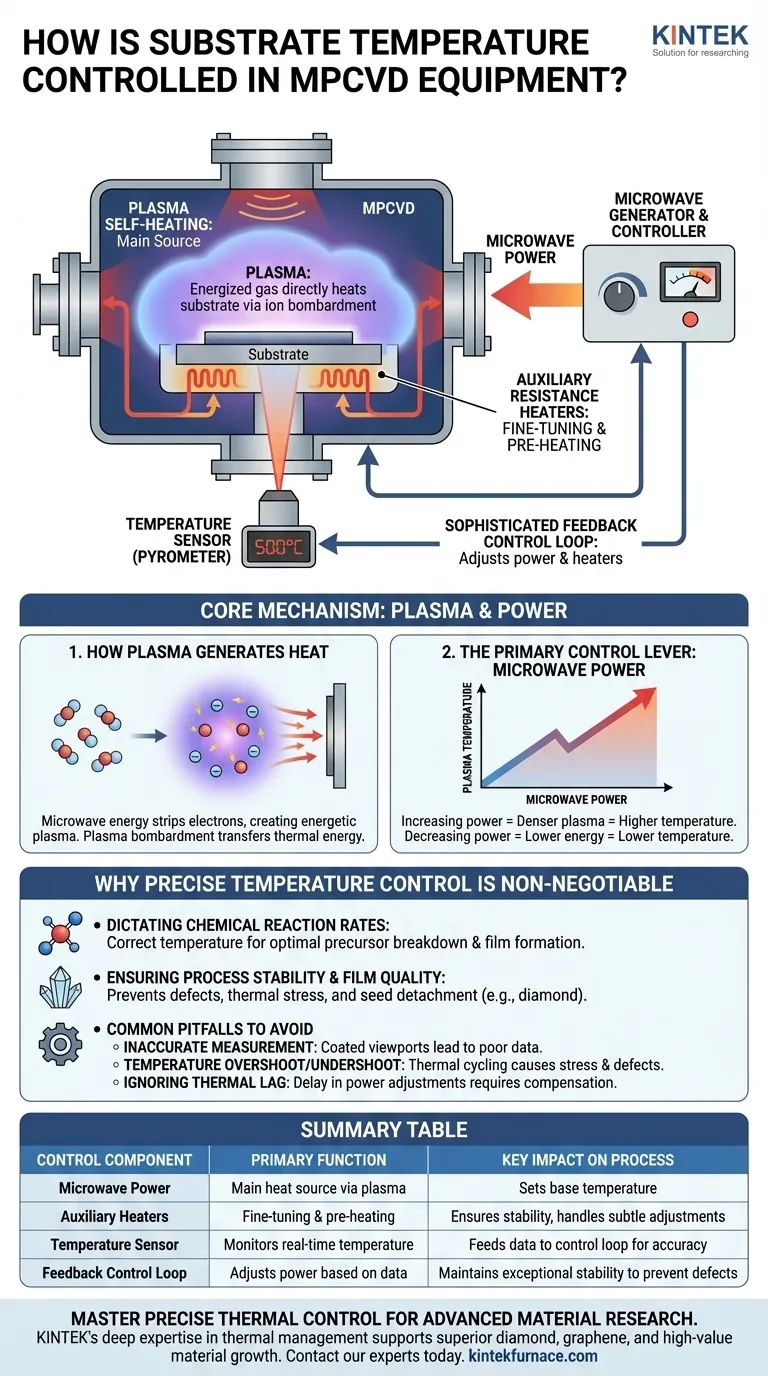

Bei Systemen zur chemischen Gasphasenabscheidung mittels Mikrowellenplasma (MPCVD) wird die Substrattemperatur hauptsächlich durch Selbsterwärmung durch das Mikrowellenplasma erreicht. Das System regt ein Gas zu einem Plasma an, das das Substrat, mit dem es in Kontakt kommt, direkt erhitzt. Dieser primäre Heizmechanismus wird dann durch ein Steuerungssystem präzise verwaltet, das die Mikrowellenleistung anpasst und häufig Hilfsheizungen sowie Temperatursensoren einsetzt, um stabile und genaue thermische Bedingungen für die Abscheidung zu gewährleisten.

Die Kernherausforderung bei MPCVD besteht nicht nur darin, das Substrat zu erhitzen, sondern eine außergewöhnlich stabile Temperatur aufrechtzuerhalten. Diese Stabilität wird erreicht, indem das Mikrowellenplasma als primäre Wärmequelle behandelt und eine hochentwickelte Rückkopplungsschleife aus Sensoren und Leistungsreglern verwendet wird, um die genaue Geschwindigkeit der chemischen Reaktionen vorzugeben, was letztendlich die Qualität des Endmaterials bestimmt.

Der Kernmechanismus: Plasma und Leistung

Wie Plasma Wärme erzeugt

Der Prozess beginnt mit der Einführung eines Gases in eine Vakuumkammer. Anschließend wird Mikrowellenenergie zugeführt, die die Gasmoleküle anregt und ihnen Elektronen entzieht, wodurch ein hochreaktiver und energiereicher Materiezustand entsteht, der als Plasma bekannt ist.

Dieses heiße Plasma steht in direktem Kontakt mit dem Substrathalter und dem Substrat selbst. Der ständige Beschuss mit energiereichen Ionen und Radikalen aus dem Plasma überträgt eine erhebliche Menge an thermischer Energie, wodurch die Temperatur des Substrats ansteigt.

Der primäre Steuerhebel: Mikrowellenleistung

Die Temperatur des Plasmas ist direkt proportional zur zugeführten Mikrowellenleistung. Daher ist die grundlegendste Methode zur Steuerung der Substrattemperatur die Anpassung der Mikrowellenleistung.

Eine Erhöhung der Leistung macht das Plasma dichter und energiereicher, was zu einer höheren Substrattemperatur führt. Umgekehrt reduziert eine Verringerung der Leistung die Energie des Plasmas und senkt die Temperatur.

Die Rolle von Hilfssteuerungssystemen

Obwohl die Plasma-Selbsterwärmung der Hauptantrieb ist, integrieren die meisten fortschrittlichen MPCVD-Systeme zusätzliche Komponenten zur Feinabstimmung und Stabilisierung. Dazu gehören Hilfs-Widerstandsheizungen, die in den Substrat-Tisch eingebaut sind.

Diese Heizungen können verwendet werden, um das Substrat vor dem Zünden des Plasmas auf eine Basistemperatur vorzuheizen oder um während der Abscheidung geringfügige, präzise Anpassungen vorzunehmen, die für grobe Änderungen der Mikrowellenleistung zu subtil sind. Ein Temperatursensor, typischerweise ein berührungsloser Pyrometer, überwacht ständig das Substrat und speist die Daten an eine Steuerung zurück, die dann sowohl die Mikrowellenleistung als auch die Hilfsheizung anpasst, um den gewünschten Sollwert aufrechtzuerhalten.

Warum präzise Temperaturkontrolle nicht verhandelbar ist

Vorgabe der chemischen Reaktionsgeschwindigkeiten

Die chemische Gasphasenabscheidung ist im Grunde ein Prozess, der durch chemische Reaktionen auf einer heißen Oberfläche gesteuert wird. Diese Reaktionen sind extrem temperaturabhängig.

Die richtige Temperatur stellt sicher, dass die Vorläufergase optimal zerfallen und reagieren, um den gewünschten Film zu bilden. Eine falsche Temperatur kann zu unvollständigen Reaktionen, der Bildung unerwünschter chemischer Verbindungen oder einer schlechten Kristallstruktur führen.

Gewährleistung von Prozessstabilität und Filmqualität

Für anspruchsvolle Anwendungen wie das Wachstum von Einkristalldiamanten ist die Temperaturstabilität von größter Bedeutung. Temperaturschwankungen können immense thermische Spannungen verursachen.

Diese Instabilität kann zu Prozessfehlern führen, wie z. B. Lichtbogenbildung, dem Erlöschen der Plasmaflamme oder, was entscheidend ist, dem Ablösen empfindlicher Kristallkeime von der Substratoberfläche, wodurch der gesamte Wachstumslauf ruiniert wird.

Häufige Fallstricke, die es zu vermeiden gilt

Ungenaues Temperaturmessung

Das Steuerungssystem ist nur so gut wie die Daten, die es empfängt. Wenn das Sichtfenster des Temperatursensors (Pyrometer) mit Abscheidungsmaterial verschmutzt wird, ist die Messung ungenau, was zu einer schlechten Steuerung führt. Das System könnte falsche Leistungspegel anwenden, was die Materialqualität beeinträchtigt.

Temperaturüberschwingen und -unterschreiten

Eine schlecht abgestimmte Regelung kann dazu führen, dass die Temperatur um den Zielwert herum schwankt. Dieser thermische Zyklus kann Spannungen in den wachsenden Film einbringen, was zu Defekten oder sogar zur Ablösung vom Substrat führen kann. Glatte, kontinuierliche Leistungsanpassungen sind unerlässlich.

Ignorieren der thermischen Trägheit

Es gibt eine Verzögerung zwischen der Anpassung der Mikrowellenleistung und der entsprechenden Änderung der Substrattemperatur. Ein Steuerungssystem muss so programmiert sein, dass es diese thermische Trägheit berücksichtigt, um eine Überkorrektur und die oben erwähnte Temperaturinstabilität zu vermeiden.

Die richtige Wahl für Ihr Ziel treffen

Um Ihr gewünschtes Ergebnis in einem MPCVD-Prozess zu erzielen, müssen Sie klar verstehen, wie die Temperatur Ihr spezifisches Ziel beeinflusst.

- Wenn Ihr Hauptaugenmerk auf Prozesswiederholbarkeit liegt: Ihre Priorität ist ein perfekt kalibrierter und sauberer Temperatursensor, der genaue Daten an eine gut abgestimmte Rückkopplungsregelung liefert.

- Wenn Ihr Hauptaugenmerk auf hochwertigem Kristallwachstum liegt (z. B. Diamant): Betonen Sie eine gleichmäßige, stabile Leistungsabgabe und minimale thermische Schwankungen, um spannungsbedingte Defekte und die Ablösung von Keimen zu verhindern.

- Wenn Ihr Hauptaugenmerk auf der Erforschung neuer Materialien liegt: Konzentrieren Sie sich auf systematische Experimente, um das genaue Temperaturfenster zu ermitteln, in dem die gewünschten chemischen Reaktionen effizient ablaufen und unerwünschte Nebenprodukte minimiert werden.

Letztendlich ist die Beherrschung der Temperaturregelung der Schlüssel zur Ausschöpfung des vollen Potenzials des MPCVD-Prozesses.

Zusammenfassungstabelle:

| Steuerungskomponente | Hauptfunktion | Wesentliche Auswirkung auf den Prozess |

|---|---|---|

| Mikrowellenleistung | Hauptwärmequelle durch Plasmaenergie | Legt die Basissubstrattemperatur direkt fest |

| Hilfsheizungen | Ermöglicht Feinabstimmung und Vorwärmung | Gewährleistet Stabilität und ermöglicht subtile Anpassungen |

| Temperatursensor (Pyrometer) | Überwacht die Substrattemperatur in Echtzeit | Liefert Daten an die Regelung für Genauigkeit |

| Rückkopplungsregelung | Passt die Leistung basierend auf Sensordaten an | Erhält außergewöhnliche Stabilität zur Vermeidung von Defekten |

Beherrschen Sie die präzise thermische Steuerung für Ihre Forschung an fortschrittlichen Materialien. Eine instabile Substrattemperatur kann zu Prozessausfällen, schlechter Filmqualität und Ressourcenverschwendung führen. KINTEKs tiefgreifende Expertise in Hochtemperatursystemen, einschließlich fortschrittlicher Ofen- und CVD/PECVD-Lösungen, führt zu einem tiefen Verständnis des präzisen thermischen Managements, das für erfolgreiche MPCVD-Prozesse erforderlich ist. Lassen Sie sich von unseren Ingenieuren dabei helfen, die stabilen, wiederholbaren Bedingungen zu erreichen, die für überlegenes Diamant-, Graphen- oder anderes hochwertiges Materialwachstum erforderlich sind.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir Ihre spezifischen F&E-Ziele mit maßgeschneiderten Lösungen unterstützen können.

Visuelle Anleitung

Ähnliche Produkte

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

- RF-PECVD-System Hochfrequenzplasma-unterstützte chemische Gasphasenabscheidung

- CVD-Rohrofen mit geteilter Kammer und Vakuumstation CVD-Maschine

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

Andere fragen auch

- Welche Arten der Atmosphärenkontrolle unterstützt ein CVD-Rohrofen? Meister-Vakuum- und Gasregelung für Präzision

- Wie funktioniert ein CVD-Rohrofen? Präzise Dünnschichtabscheidung für Ihr Labor erreichen

- Wo wird ein CVD-Rohrofen häufig eingesetzt? Unverzichtbar für Hightech-Materialien und Elektronik

- Warum ist das Rohrdesign bei CVD-Öfen wichtig? Gleichmäßige Abscheidung für hochwertige Filme gewährleisten

- Warum ist ein CVD-Rohrofen für die Materialwissenschaft und Nanotechnologie unerlässlich? Erschließen Sie Präzision bei der Materialsynthese