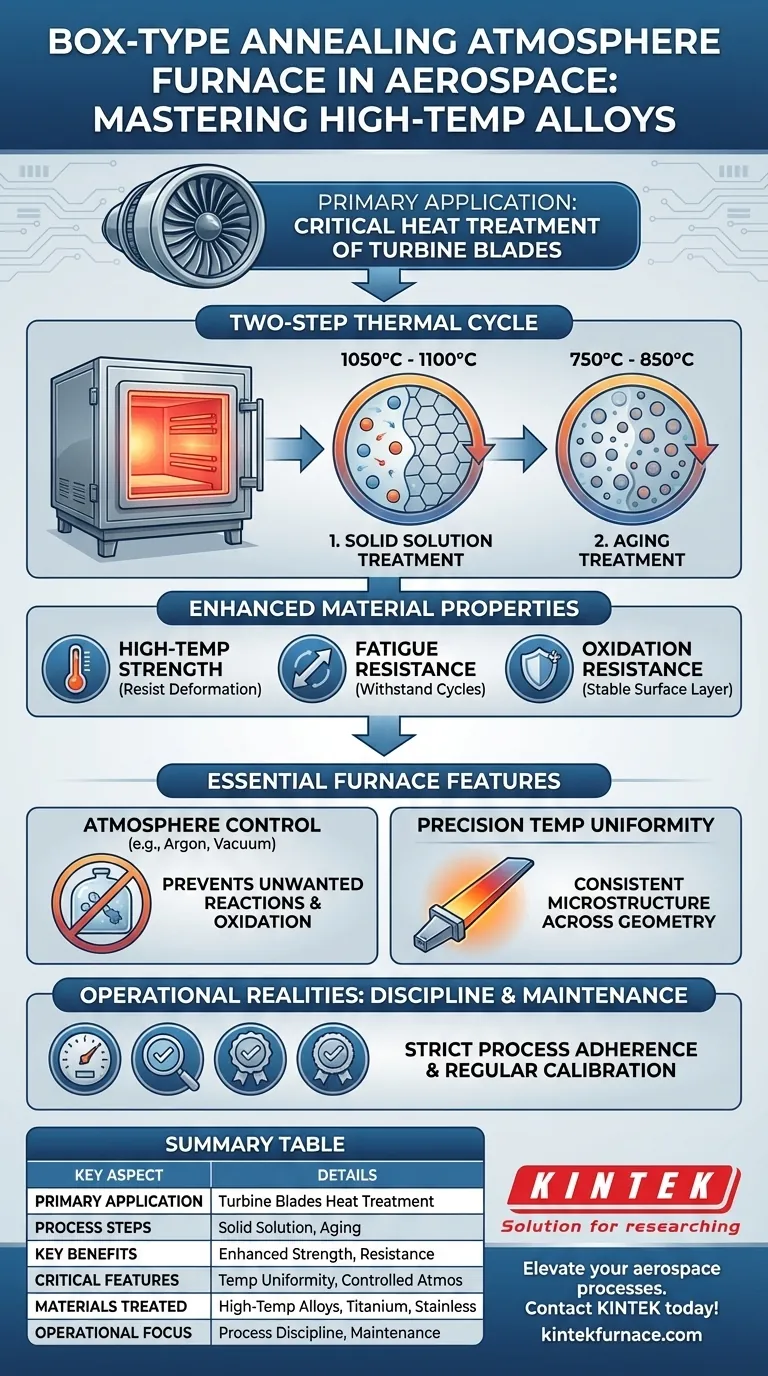

Im Bereich der Luft- und Raumfahrt wird ein Kammerglühofen mit Schutzgasatmosphäre hauptsächlich für die kritische Wärmebehandlung von Hochtemperaturlegierungskomponenten eingesetzt, insbesondere von Turbinenschaufeln in Flugzeugtriebwerken. Dieser Prozess beinhaltet einen präzisen zweistufigen thermischen Zyklus aus Lösungsglühen und Auslagerungsbehandlungen, um die extremen Materialeigenschaften zu entwickeln, die für einen sicheren und zuverlässigen Triebwerksbetrieb erforderlich sind.

Der wesentliche Wert des Ofens liegt in seiner doppelten Fähigkeit, außergewöhnlich gleichmäßige Temperaturen und eine streng kontrollierte Atmosphäre aufrechtzuerhalten. Diese präzise Kontrolle ist unerlässlich, um die spezifischen Mikrostrukturmerkmale zu erzeugen, die es kritischen Luft- und Raumfahrtteilen ermöglichen, immenser Hitze, Druck und Belastung ohne Versagen standzuhalten.

Die Kernanwendung in der Luft- und Raumfahrt: Triebwerksturbinenschaufeln

Im Herzen eines Düsentriebwerks arbeiten Turbinenschaufeln in einer der feindlichsten vom Menschen geschaffenen Umgebungen. Das Verständnis dieses Kontexts zeigt, warum ihr Herstellungsprozess so anspruchsvoll ist.

Warum Turbinenschaufeln eine spezielle Behandlung benötigen

Turbinenschaufeln drehen sich mit Tausenden von Umdrehungen pro Minute und sind dabei Temperaturen ausgesetzt, die den Schmelzpunkt vieler Metalle überschreiten können. Sie müssen Verformung (Kriechen), Ermüdung durch zyklische Beanspruchung und Hochtemperaturoxidation über Tausende von Stunden widerstehen.

Ohne spezielle Wärmebehandlung würde die rohe Hochtemperaturlegierung unter diesen Hochtemperatur-, Hochdruck- und Hochgeschwindigkeitsbedingungen katastrophal versagen.

Der zweistufige Wärmebehandlungsprozess

Um diese Widerstandsfähigkeit aufzubauen, durchlaufen die Schaufeln einen präzisen thermischen Prozess im Inneren des Schutzgasofens.

Zuerst erfolgt die Lösungsglühbehandlung, bei der die Schaufeln auf 1050°C bis 1100°C erhitzt werden. Bei dieser Temperatur lösen sich verstärkende Elemente innerhalb der Legierung zu einer homogenen festen Lösung auf, ähnlich wie sich Zucker in heißem Wasser löst.

Als Nächstes folgt die Auslagerungsbehandlung, ein längeres Halten bei einer niedrigeren Temperatur, typischerweise zwischen 750°C und 850°C. Dieser Schritt bewirkt, dass die gelösten Elemente als mikroskopisch kleine, geordnete Partikel innerhalb der Kornstruktur der Legierung ausfallen, die als Barrieren für die Versetzungsbewegung wirken und die Festigkeit des Materials dramatisch erhöhen.

Das Ergebnis: Verbesserte Materialeigenschaften

Dieser sorgfältig kontrollierte Prozess verbessert direkt die kritischsten Eigenschaften der Schaufeln:

- Hochtemperaturfestigkeit: Die Fähigkeit, Verformungen unter Last bei extremen Temperaturen zu widerstehen.

- Ermüdungsbeständigkeit: Die Fähigkeit, wiederholten Spannungszyklen ohne Rissbildung standzuhalten.

- Oxidationsbeständigkeit: Die Bildung einer stabilen, schützenden Oberflächenschicht, die das Material vor dem Abbau im heißen Gasstrom schützt.

Warum dieser Ofen für den Prozess unerlässlich ist

Jeder Ofen kann heiß werden, aber Luft- und Raumfahrtanwendungen erfordern ein Maß an Kontrolle, das nur spezielle Geräte wie ein Kammerofen mit Schutzgasatmosphäre bieten können. Seine Hauptmerkmale sind nicht nur vorteilhaft; sie sind grundlegende Anforderungen.

Die kritische Rolle der Atmosphärenkontrolle

Das Erhitzen reaktiver Metalle wie Hochtemperaturlegierungen oder Titanlegierungen an der Luft würde eine sofortige und starke Oxidation verursachen, die die Integrität des Materials beeinträchtigen würde.

Die abgedichtete Kammer des Ofens ermöglicht die Verwendung einer kontrollierten Atmosphäre – oft ein Inertgas wie Argon oder ein Vakuum. Dies verhindert unerwünschte chemische Reaktionen auf der Oberfläche der Komponente und stellt sicher, dass das Endmaterial rein und seine Eigenschaften unverfälscht sind.

Präzise Temperaturgleichmäßigkeit

Eine komplexe Form wie eine Turbinenschaufel muss über ihre gesamte Geometrie gleichmäßig erhitzt werden. Schon kleine Temperaturabweichungen können zu inkonsistenten Mikrostrukturen führen, die Schwachstellen erzeugen, die im Betrieb zu Ausfallpunkten werden könnten.

Diese Öfen sind für ausgezeichnete Temperaturgleichmäßigkeit ausgelegt, um sicherzustellen, dass jeder Teil der Komponente genau die gleiche thermische Behandlung erhält.

Anwendungen jenseits von Turbinenschaufeln

Obwohl Turbinenschaufeln ein primäres Beispiel sind, werden diese Öfen auch für andere kritische Luft- und Raumfahrtprozesse eingesetzt. Dazu gehören das Glühen oder Löten von Materialien wie Titanlegierungen und Edelstahl, wo eine präzise Temperatur- und Atmosphärenkontrolle gleichermaßen entscheidend für die Erzielung der gewünschten mechanischen Eigenschaften und der Verbindungsfestigkeit ist.

Die operativen Realitäten verstehen

Die fortschrittlichen Fähigkeiten dieser Öfen gehen mit strengen betrieblichen Anforderungen einher. In der Luft- und Raumfahrt gibt es keinen Spielraum für Fehler, und der Prozess ist ebenso kritisch wie die Ausrüstung.

Die Bedeutung der Prozessdisziplin

Moderne Öfen verfügen über benutzerfreundliche Schnittstellen zur Einstellung und Überwachung von Parametern. Diese Benutzerfreundlichkeit ist jedoch mit der Notwendigkeit extremer Disziplin verbunden. Der Erfolg der Wärmebehandlung hängt von der exakten Einhaltung validierter thermischer Profile und Atmosphärenzusammensetzungen ab.

Wartung ist nicht verhandelbar

Um Präzision und Zuverlässigkeit zu gewährleisten, ist ein strenger Wartungsplan unerlässlich. Dies ist nicht optional.

- Die regelmäßige Kalibrierung des Temperaturregelsystems gewährleistet Genauigkeit.

- Die Inspektion von Heizelementen verhindert unerwartete Ausfälle und Temperaturabweichungen.

- Die Wartung des Atmosphärenregelsystems und der Türdichtungen ist entscheidend, um Lecks zu vermeiden, die eine millionenschwere Komponentencharge ruinieren könnten.

Sicherheit und Zuverlässigkeit durch Design

Diese Öfen sind mit mehreren Sicherheitsverriegelungen für Überstrom-, Überspannungs- und Überhitzungsschutz ausgestattet. Eine zuverlässige Türdichtung ist gleichermaßen ein Sicherheitsmerkmal – das das Austreten von Atmosphäre verhindert – und ein Qualitätssicherungsmerkmal, das die wertvollen Komponenten im Inneren schützt.

Die richtige Wahl für Ihr Ziel treffen

Der Einsatz dieser Technologie wird von kompromisslosen Zielen bestimmt. Das Verständnis dieser Ziele verdeutlicht die Bedeutung jedes Merkmals.

- Wenn Ihr Hauptaugenmerk auf der Erzielung maximaler Materialfestigkeit und Haltbarkeit liegt: Der zweistufige Lösungs- und Alterungsprozess bei präzise kontrollierten Temperaturen ist der kritischste Faktor.

- Wenn Ihr Hauptaugenmerk auf der Sicherstellung der Materialreinheit und -integrität liegt: Eine strenge Atmosphärenkontrolle zur Vermeidung von Oxidation und Oberflächenkontamination ist nicht verhandelbar.

- Wenn Ihr Hauptaugenmerk auf der Aufrechterhaltung der Prozesskonsistenz und Wiederholbarkeit liegt: Ein strenges Programm zur Ofenkalibrierung, Wartung und Betriebsdisziplin ist unerlässlich.

Letztendlich ist der Kammerglühofen mit Schutzgasatmosphäre mehr als ein Gerät; er ist ein grundlegender Wegbereiter der modernen Luft- und Raumfahrttechnik.

Zusammenfassungstabelle:

| Schlüsselaspekt | Details |

|---|---|

| Primäre Anwendung | Wärmebehandlung von Turbinenschaufeln in Flugzeugtriebwerken |

| Prozessschritte | Lösungsglühen (1050-1100°C), Auslagerungsbehandlung (750-850°C) |

| Hauptvorteile | Verbesserte Hochtemperaturfestigkeit, Ermüdungsbeständigkeit, Oxidationsbeständigkeit |

| Kritische Merkmale | Präzise Temperaturgleichmäßigkeit, kontrollierte Atmosphäre (z.B. Argon oder Vakuum) |

| Behandelte Materialien | Hochtemperaturlegierungen, Titanlegierungen, Edelstahl |

| Operativer Fokus | Strenge Prozessdisziplin, regelmäßige Wartung, Sicherheitsverriegelungen |

Verbessern Sie Ihre Wärmebehandlungsprozesse in der Luft- und Raumfahrt mit den fortschrittlichen Ofenlösungen von KINTEK. Durch die Nutzung außergewöhnlicher F&E und eigener Fertigung bieten wir verschiedenen Laboren Hochtemperaturöfen wie Muffel-, Rohr-, Dreh-, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme. Unsere starke Fähigkeit zur tiefgehenden Anpassung gewährleistet präzise Lösungen für einzigartige experimentelle Anforderungen, wie die Behandlung von Turbinenschaufeln. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre Materialeigenschaften und Betriebssicherheit verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- Mesh Belt Ofen mit kontrollierter Atmosphäre Ofen mit inerter Stickstoffatmosphäre

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 1200℃ Kontrollierter Ofen mit Stickstoffatmosphäre

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- Ofen mit kontrollierter inerter Stickstoff-Wasserstoff-Atmosphäre

Andere fragen auch

- Warum ist die Feuchtigkeitskontrolle bei der Wärmebehandlung in Schutzatmosphäre entscheidend? Vermeidung von Oxidation und Gewährleistung der Materialintegrität

- Welche Vorteile bietet die Wärmebehandlung unter inerter Atmosphäre? Oxidation verhindern und Materialintegrität bewahren

- Was ist der Nutzen von Stickstoff im Ofen? Verhinderung von Oxidation für eine überlegene Wärmebehandlung

- Wie verbessert eine Stickstoffatmosphäre-Wärmebehandlung die Oberflächenhärtung? Haltbarkeit und Leistung verbessern

- Was sind die beiden Haupttypen von Atmosphärenöfen und ihre Eigenschaften? Wählen Sie den richtigen Ofen für Ihr Labor