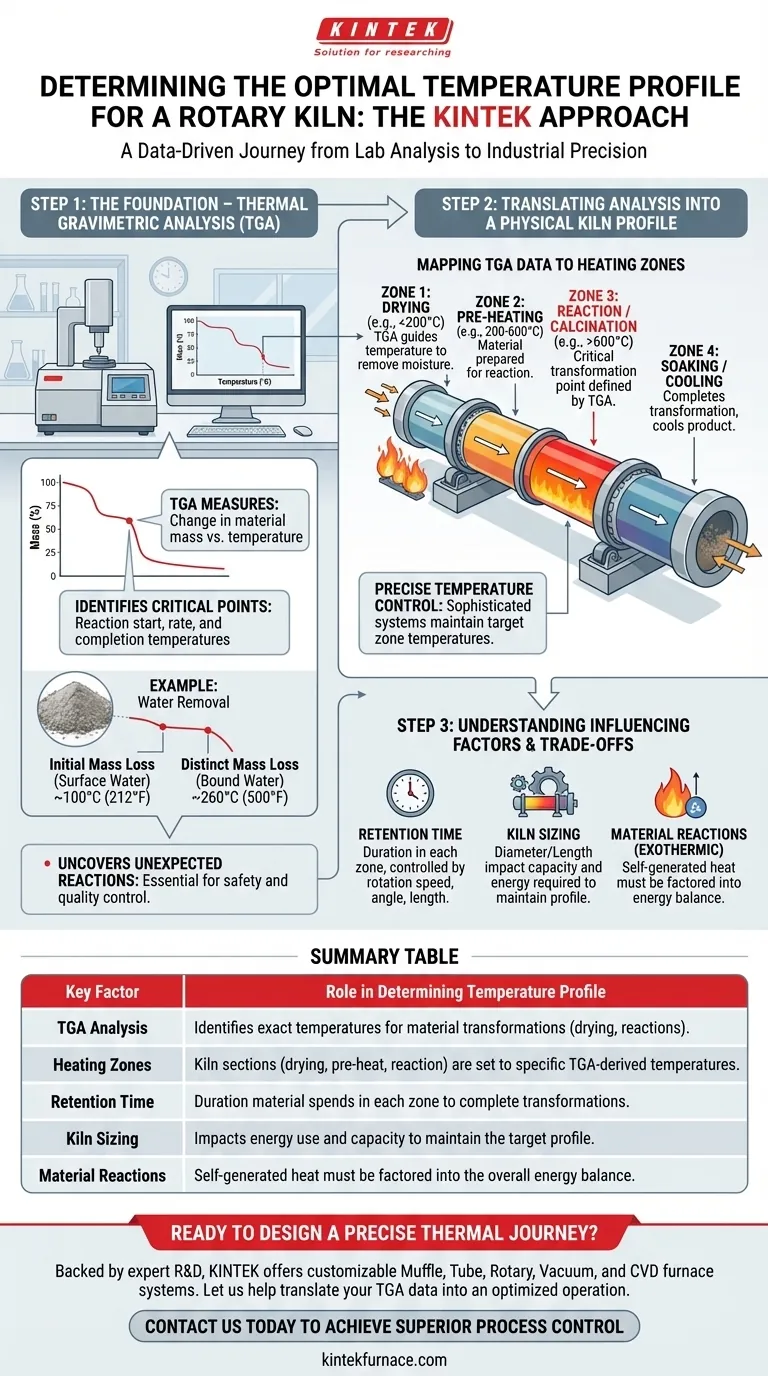

Um das geeignete Temperaturprofil für einen Drehrohrofen zu bestimmen, ist die grundlegende Methode die Thermogravimetrische Analyse (TGA). Diese wissenschaftliche Analyse misst präzise die Massenänderungen eines Materials während des Erhitzens und identifiziert die exakten Temperaturbereiche, in denen kritische physikalische und chemische Umwandlungen – wie Trocknung oder chemische Reaktionen – stattfinden. Diese Daten bilden den Bauplan für die Programmierung der Heizzonen des Ofens.

Das Kernprinzip ist, dass ein Drehrohrofen nicht bei einer einzigen Temperatur arbeitet, sondern das Material durch eine spezifische thermische Reise führt. Die TGA liefert die wesentliche Karte für diese Reise und deckt die kritischen Temperaturschwellen auf, die Ihr Material erreichen muss, um seinen endgültigen, gewünschten Zustand zu erreichen.

Die Grundlage: Thermogravimetrische Analyse (TGA)

Ein erfolgreicher Ofenbetrieb beginnt lange bevor das Material geladen wird. Er beginnt mit einem tiefen Verständnis dafür, wie sich dieses Material unter Hitze verhält, was die TGA genau liefert.

Was die TGA misst

Die Thermogravimetrische Analyse ist eine Labortechnik, die die Massenänderung eines Materials in Abhängigkeit von der Temperatur misst. Sie sagt Ihnen im Wesentlichen, bei welcher Temperatur Ihr Material an Gewicht gewinnt oder, was häufiger vorkommt, an Gewicht verliert.

Identifizierung kritischer Temperaturpunkte

Dieser Masseverlust ist der Schlüsselindikator für eine physikalische oder chemische Veränderung. Die TGA zeigt klar die Temperatur an, bei der eine Reaktion beginnt, die Geschwindigkeit, mit der sie abläuft, und die Temperatur, bei der sie abgeschlossen ist.

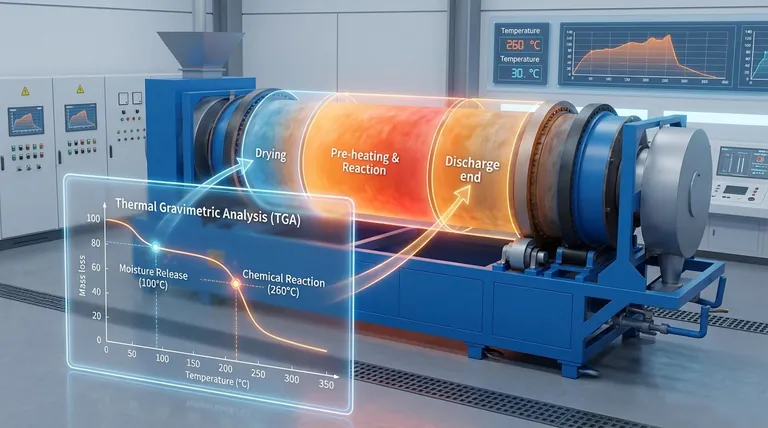

Ein praktisches Beispiel: Wasserentfernung

Eine einfache TGA-Kurve kann zwischen der Entfernung von freier Feuchtigkeit und chemisch gebundenem Wasser unterscheiden. Sie könnten einen anfänglichen Masseverlust um 100 °C (212 °F) feststellen, wenn Oberflächenwasser verdampft, gefolgt von einem weiteren deutlichen Masseverlustereignis bei einer höheren Temperatur, z. B. 260 °C (500 °F), wenn stärker gebundene Wassermoleküle freigesetzt werden.

Aufdeckung unerwarteter Reaktionen

Neben geplanten Transformationen kann eine TGA auch unvorhergesehene Nebenreaktionen aufdecken. Die Identifizierung dieser Reaktionen im Voraus ist entscheidend für die Prozesskontrolle, Sicherheit und Gewährleistung der Qualität des Endprodukts.

Analyse in ein physisches Profil übersetzen

Die Daten aus der TGA sind nicht nur theoretisch; sie informieren direkt über die physische Einrichtung und den Betrieb des Drehrohrofens selbst. Die Temperaturkurve aus dem Labor wird zum Temperaturprofil in der Industrieanlage.

Das Konzept der Heizzonen

Drehrohröfen werden nicht gleichmäßig beheizt. Sie sind entlang ihrer Länge mit mehreren unterschiedlichen Heizzonen konstruiert, von denen jede auf einer bestimmten Temperatur gehalten wird. Gängige Zonen sind Trocknung, Vorwärmung, Reaktion (oder Kalzinierung) und Halten/Kühlen.

Zuordnung von TGA-Daten zu Ofenzonen

Die von der TGA identifizierten Temperaturschwellen entsprechen direkt diesen Zonen. Zum Beispiel bestimmt der Temperaturbereich, in dem freies Wasser ausgetrieben wird, die Temperatur und Länge der Trocknungszone. Die höhere Temperatur, bei der eine chemische Zersetzung stattfindet, definiert den Sollwert für die Reaktionszone.

Die Rolle der Verweilzeit

Die Analyse informiert auch über die notwendige Verweilzeit – wie lange das Material in jeder Zone verweilen muss, um seine Umwandlung abzuschließen. Dies wird durch die Drehgeschwindigkeit des Ofens, den Neigungswinkel und die Länge gesteuert.

Präzise Temperaturregelung

Zur Aufrechterhaltung dieses Profils verwenden Öfen hochentwickelte Heizsysteme, wie externe Öfen oder interne Direktbrenner. Diese Systeme werden präzise gesteuert, um jede Zone auf der aus der anfänglichen TGA abgeleiteten Zieltemperatur zu halten.

Verständnis der Kompromisse und Einflussfaktoren

Während die TGA die ideale thermische Karte liefert, hängt ihre erfolgreiche Anwendung von den physischen Eigenschaften und betrieblichen Einschränkungen des Ofens ab.

Der Einfluss der Ofengröße

Durchmesser und Länge des Ofens sind entscheidend. Ein größerer Ofen kann mehr Material verarbeiten (Kapazität), benötigt aber erheblich mehr Energie, um das Temperaturprofil aufrechtzuerhalten. Die endgültige Größe ist eine Funktion der erforderlichen Verweilzeit und des gewünschten Füllgrads oder der "Betttiefe" des Materials.

Wärmeerzeugung durch das Material

Bei einigen Prozessen ist die Reaktion des Materials exotherm, d. h. sie erzeugt ihre eigene Wärme. Dies muss in die Energieberechnungen einbezogen werden, um Überhitzung zu vermeiden und eine präzise Kontrolle des Temperaturprofils zu gewährleisten.

Das Ziel ist ein System, keine Zahl

Letztendlich kann das Temperaturprofil nicht isoliert betrachtet werden. Es ist ein kritischer Teil eines Systems, das die Zuführrate, die Verweilzeit, die Ofenabmessungen und die chemischen Eigenschaften des Materials selbst umfasst.

Anwendung auf Ihren Prozess

Das richtige Temperaturprofil hängt vollständig von Ihrem Material und Ihrem Endziel ab. Die TGA als Ausgangspunkt ermöglicht es Ihnen, den Prozess präzise anzupassen.

- Wenn Ihr Hauptaugenmerk auf einfachem Trocknen liegt: Ihre TGA leitet ein Profil an, das sich auf eine lange Zone bei niedriger Temperatur konzentriert, um Feuchtigkeit schonend zu entfernen, ohne die Chemie des Materials zu verändern.

- Wenn Ihr Hauptaugenmerk auf komplexer Kalzinierung liegt: Ihre TGA deckt mehrere Hochtemperatur-Reaktionspunkte auf, was ein ausgeklügeltes, mehrzoniges Profil mit sehr präziser Temperaturkontrolle erfordert.

- Wenn Ihr Hauptaugenmerk auf Prozesseffizienz und Sicherheit liegt: Eine gründliche TGA ist unerlässlich, um alle Reaktionen zu identifizieren, ihren Energiebedarf zu berücksichtigen und unerwartete Ereignisse oder unvollständige Verarbeitung im Ofen zu verhindern.

Durch den Beginn mit einer rigorosen thermischen Analyse verwandeln Sie den Betrieb eines Drehrohrofens von einer Schätzung in eine präzise, datengesteuerte Wissenschaft.

Zusammenfassungstabelle:

| Schlüsselfaktor | Rolle bei der Bestimmung des Temperaturprofils |

|---|---|

| Thermogravimetrische Analyse (TGA) | Identifiziert exakte Temperaturen für Materialumwandlungen (Trocknung, Reaktionen). |

| Heizzonen | Ofenabschnitte (Trocknung, Vorwärmung, Reaktion) werden auf spezifische, TGA-abgeleitete Temperaturen eingestellt. |

| Verweilzeit | Dauer, die das Material in jeder Zone verbringt, um Umwandlungen abzuschließen. |

| Ofengröße (Durchmesser/Länge) | Beeinflusst Energieverbrauch und Kapazität zur Aufrechterhaltung des Zielprofils. |

| Materialreaktionen (Exotherm) | Selbst erzeugte Wärme muss in die Gesamtenergiebilanz einbezogen werden. |

Bereit, eine präzise thermische Reise für Ihr Material zu gestalten?

Unterstützt durch erstklassige F&E und Fertigung bietet KINTEK fortschrittliche Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Ofensysteme, die alle für Ihre einzigartigen Verarbeitungsanforderungen anpassbar sind. Unser Team kann Ihnen helfen, TGA-Daten in einen optimierten, effizienten Ofenbetrieb umzusetzen.

Kontaktieren Sie uns noch heute, um Ihre Anwendung zu besprechen und eine überlegene Prozesskontrolle zu erreichen!

Visuelle Anleitung

Ähnliche Produkte

- Elektrischer Drehrohrofen Kontinuierlich arbeitender kleiner Drehrohrofen für die Beheizung von Pyrolyseanlagen

- Elektrischer Drehrohrofen Kleiner Drehrohrofen Biomasse-Pyrolyseanlage Drehrohrofen

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

- Elektrischer Drehrohrofen Pyrolyseofen Anlage Maschine kleiner Drehrohrofen Calciner

- Elektrischer Drehrohrofen Kleiner Drehrohrofen für die Regeneration von Aktivkohle

Andere fragen auch

- Welche Trocknungsanwendungen haben elektromagnetische Drehöfen? Entdecken Sie effiziente, präzise Trocknungslösungen

- Wie wird die Betttiefe in einem Drehrohrofen kontrolliert und warum ist das wichtig? Optimieren Sie die Wärmeübertragung und Effizienz

- Was sind die Hauptkomponenten beim Bau eines Drehrohrofens? Ein Leitfaden zu den Kernsystemen

- Welche Anwendungen haben Drehrohröfen in der Baustoffindustrie außer Zementklinker? Erläuterung wichtiger Anwendungen

- Wie profitiert die industrielle Fertigung von der automatisierten Steuerung in elektrischen Drehrohröfen? Erreichen Sie unübertroffene Präzision & Effizienz