Bei der Herstellung von Solarzellen ist die chemische Gasphasenabscheidung (CVD) eine grundlegende Technologie, die zur Abscheidung ultra-dünner, leistungsstarker Schichten eingesetzt wird, die für die Funktion einer Zelle unerlässlich sind. Diese präzise entwickelten Schichten erfüllen unterschiedliche Aufgaben, von der Umwandlung von Sonnenlicht in Elektrizität bis zur Maximierung der Lichtabsorption und dem Schutz der Zelle, wodurch CVD für das Erreichen einer hohen Energieumwandlungseffizienz entscheidend ist.

Die Herstellung einer effizienten Solarzelle ist ein Spiel von Nanometern, bei dem jede Schicht perfekt sein muss. CVD bietet die atomare Kontrolle, die benötigt wird, um die kritischsten Komponenten der Zelle aufzubauen, was es zu einem unverzichtbaren Prozess für die Herstellung hochleistungsfähiger, kostengünstiger Photovoltaik-Geräte macht.

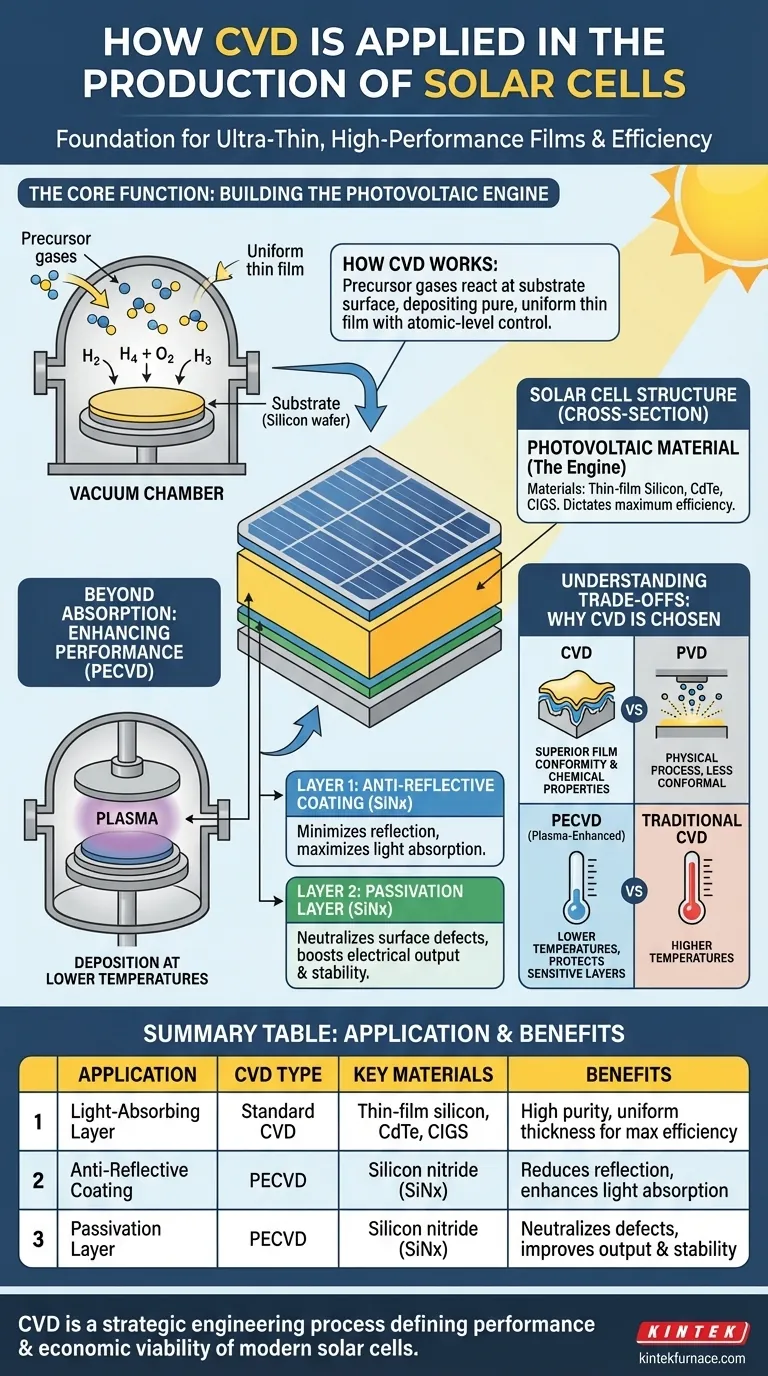

Die Kernfunktion: Aufbau des Photovoltaik-Motors

Die primäre Rolle von CVD in der Solarzellenproduktion ist der Aufbau der Materialschichten, die das Herzstück des Geräts bilden. Dies ist nicht nur ein Beschichtungsprozess, sondern eine hochkontrollierte Fertigungsmethode.

Wie CVD auf hoher Ebene funktioniert

Im Kern beinhaltet CVD die Einführung von Prekursor-Gasen in eine Vakuumkammer, die das Substrat (wie einen Siliziumwafer) enthält. Diese Gase reagieren chemisch an der Oberfläche des Substrats und scheiden einen festen, dünnen Film ab.

Dieser Prozess wird für seine Fähigkeit geschätzt, außergewöhnlich reine und gleichmäßige Schichten zu erzeugen, bei denen Dicke und chemische Zusammensetzung mit extremer Präzision gesteuert werden können.

Abscheidung der lichtabsorbierenden Schicht

Die grundlegendste Schicht ist das photovoltaische Material selbst – der aktive "Motor", der Photonen aus dem Sonnenlicht absorbiert und Elektronen freisetzt.

CVD wird zur Abscheidung wichtiger Photovoltaik-Materialien eingesetzt, darunter:

- Dünnschichtsilizium

- Cadmiumtellurid (CdTe)

- Kupfer-Indium-Gallium-Selenid (CIGS)

Die Qualität und Gleichmäßigkeit dieser Schicht bestimmen direkt die maximal mögliche Effizienz der Solarzelle.

Jenseits der Absorption: Leistungs- und Haltbarkeitssteigerung

Während die Photovoltaik-Schicht entscheidend ist, benötigt eine moderne Solarzelle zusätzliche Schichten, um Spitzenleistungen zu erzielen. CVD, insbesondere eine Variante namens plasmaunterstützte chemische Gasphasenabscheidung (PECVD), wird verwendet, um diese entscheidenden abschließenden Schichten aufzubringen.

Schicht 1: Die Antireflexionsschicht

Ein blanker Siliziumwafer ist von Natur aus glänzend und reflektiert einen erheblichen Teil des einfallenden Sonnenlichts. Um die Energieerzeugung zu maximieren, muss diese Reflexion minimiert werden.

PECVD wird zur Abscheidung eines dünnen Films aus Siliziumnitrid (SiNx) auf der Oberfläche der Zelle verwendet. Dieser Film ist optisch so konstruiert, dass er die Reflexion reduziert, wodurch mehr Licht in das Photovoltaik-Material eindringen und in Elektrizität umgewandelt werden kann.

Schicht 2: Die Passivierungsschicht

Mikroskopische Unvollkommenheiten und "freie Bindungen" existieren natürlicherweise auf der Oberfläche eines Siliziumwafers. Diese Defekte können die durch Sonnenlicht freigesetzten Elektronen einfangen, was verhindert, dass sie als elektrischer Strom gesammelt werden, und somit die Effizienz reduziert.

Derselbe Siliziumnitridfilm, der als Antireflexionsschicht dient, erfüllt auch eine Funktion namens Passivierung. Der Film neutralisiert diese Oberflächendefekte effektiv, wodurch Ladungsträger sich frei bewegen können und die elektrische Gesamtleistung und Langzeitstabilität der Zelle erheblich gesteigert werden.

Die Kompromisse verstehen: Warum CVD gewählt wird

CVD ist nicht die einzige Dünnschichtabscheidungstechnik, aber ihre spezifischen Eigenschaften machen sie einzigartig geeignet für die Anforderungen der Solarzellenherstellung.

CVD vs. Physikalische Gasphasenabscheidung (PVD)

PVD ist eine weitere gängige Abscheidungsmethode, die jedoch auf physikalischen Mitteln (wie Sputtern) und nicht auf einer chemischen Reaktion basiert.

Während PVD ihre Anwendungsbereiche hat, wird CVD für Solaranwendungen oft bevorzugt, da sie eine überlegene Filmkonformität bietet, was bedeutet, dass sie komplexe Oberflächenstrukturen gleichmäßig beschichten kann. Noch wichtiger ist, dass der chemische Reaktionsprozess präzise Materialeigenschaften ermöglicht, wie sie für die Passivierung benötigt werden, was PVD nicht leicht erreichen kann.

Die Bedeutung von Prozessvarianten wie PECVD

"CVD" ist eine Familie von Technologien. Der Einsatz von Plasma-Enhanced CVD (PECVD) ist eine kritische Wahl für die Abscheidung von Deckschichten wie Siliziumnitrid.

Durch die Verwendung von Plasma kann PECVD bei viel niedrigeren Temperaturen als herkömmliches CVD betrieben werden. Dies ist entscheidend, da hohe Temperaturen die empfindlichen Photovoltaik-Schichten, die bereits auf dem Wafer abgeschieden wurden, beschädigen könnten. PECVD ermöglicht die Zugabe von leistungssteigernden Filmen, ohne die Kernstruktur der Zelle zu beeinträchtigen.

Wie Sie dies auf Ihr Ziel anwenden können

Die spezifische Anwendung von CVD in Ihrem Prozess hängt direkt vom Fertigungsziel ab.

- Wenn Ihr Hauptaugenmerk auf der Erstellung der Kern-Lichtabsorptionsschicht liegt: Sie werden CVD verwenden, um Materialien wie Dünnschichtsilizium oder CdTe abzuscheiden, wobei die Kontrolle der Filmreinheit und der gleichmäßigen Dicke oberste Priorität hat.

- Wenn Ihr Hauptaugenmerk auf der Maximierung der Lichtabsorption und Effizienz liegt: Sie werden Plasma-Enhanced CVD (PECVD) verwenden, um eine präzise kalibrierte Siliziumnitrid-Antireflexionsschicht aufzubringen.

- Wenn Ihr Hauptaugenmerk auf der Verbesserung der elektrischen Leistung und Langlebigkeit liegt: Die Passivierungseigenschaften des PECVD-abgeschiedenen Siliziumnitridfilms sind entscheidend für die Neutralisierung von Oberflächendefekten und den Schutz der Zelle.

Letztendlich ist CVD nicht nur ein Beschichtungsschritt; es ist ein strategischer Engineering-Prozess, der die Leistung und wirtschaftliche Rentabilität moderner Solarzellen direkt definiert.

Zusammenfassungstabelle:

| Anwendung | CVD-Typ | Schlüsselmaterialien | Vorteile |

|---|---|---|---|

| Lichtabsorbierende Schicht | Standard-CVD | Dünnschichtsilizium, CdTe, CIGS | Hohe Reinheit, gleichmäßige Dicke für maximale Effizienz |

| Antireflexionsschicht | PECVD | Siliziumnitrid (SiNx) | Reduziert Reflexionen, verbessert Lichtabsorption |

| Passivierungsschicht | PECVD | Siliziumnitrid (SiNx) | Neutralisiert Defekte, verbessert elektrische Leistung und Stabilität |

Bereit, Ihre Solarzellenproduktion mit fortschrittlichen CVD-Lösungen zu optimieren? Bei KINTEK nutzen wir außergewöhnliche Forschung und Entwicklung sowie eigene Fertigung, um verschiedene Labore mit Hochtemperatur-Ofenlösungen, einschließlich CVD/PECVD-Systemen, zu versorgen. Unsere ausgeprägte Fähigkeit zur tiefgreifenden Anpassung stellt sicher, dass wir Ihre einzigartigen experimentellen Anforderungen für die Abscheidung ultra-dünner, leistungsstarker Filme präzise erfüllen können. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere maßgeschneiderten CVD-Technologien Ihre Effizienz und Haltbarkeit verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- Dia-PECVD-Rohrofen mit Flüssigvergaser PECVD-Maschine

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

- Vertikaler Labor-Quarz-Rohrofen Rohrofen

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

Andere fragen auch

- Wie wird Siliziumdioxid aus Tetraethoxysilan (TEOS) in PECVD abgeschieden? Erzielung von Niedertemperatur-Hochqualitäts-SiO2-Filmen

- Was ist Widerstandsheizung und wie wird sie klassifiziert? Entdecken Sie die beste Methode für Ihre thermischen Anforderungen

- Welche Nachteile hat CVD im Vergleich zu PECVD? Wichtige Einschränkungen für Ihr Labor

- Was sind die Vorteile der Verwendung von CVD? Erreichen Sie hochreine, konforme Dünnschichten für Ihre Anwendungen

- Was ist plasmabeschichtetes Siliziumnitrid und welche Eigenschaften hat es? Entdecken Sie seine Rolle bei der Effizienz von Solarzellen