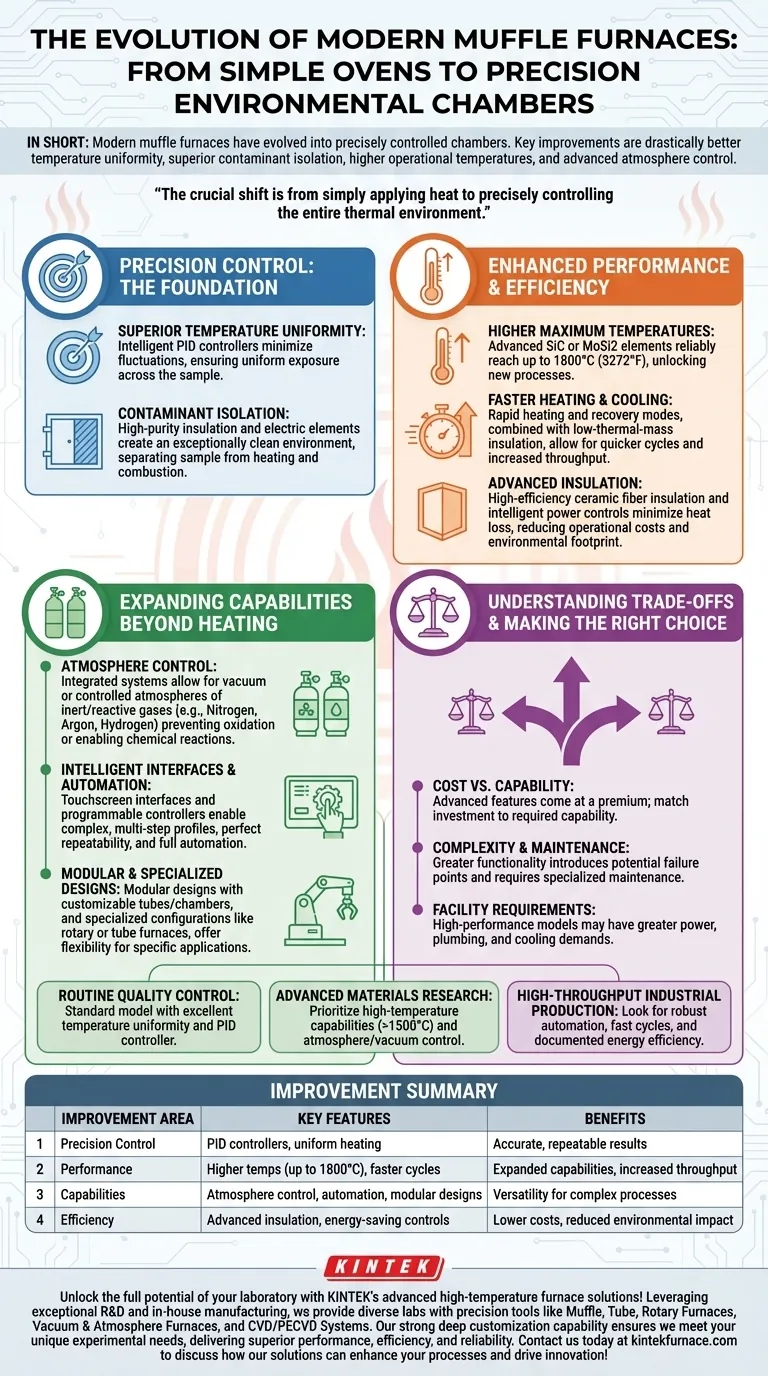

Kurz gesagt, moderne Muffelöfen haben sich von einfachen Hochtemperaturöfen zu präzise gesteuerten Umweltsystemen entwickelt. Die wichtigsten Verbesserungen sind eine drastisch bessere Temperaturuniformität, überlegene Isolierung von Verunreinigungen, höhere Betriebstemperaturen und fortschrittliche Funktionen wie die Atmosphärenkontrolle, die zusammen genauere, effizientere und reproduzierbarere Ergebnisse liefern.

Der entscheidende Wandel liegt darin, nicht mehr nur Wärme zuzuführen, sondern die gesamte thermische Umgebung präzise zu steuern. Während ältere Öfen für einfaches Erhitzen effektiv waren, bieten moderne Versionen die Genauigkeit und Vielseitigkeit, die für fortschrittliche Materialwissenschaften, empfindliche Analysen und spezialisierte industrielle Prozesse erforderlich sind.

Präzisionssteuerung: Das Fundament moderner Öfen

Die bedeutendsten Fortschritte liegen in der Fähigkeit, exakte Bedingungen im Ofeninneren vorzugeben und aufrechtzuerhalten. Diese Präzision ist das Fundament zuverlässiger und reproduzierbarer thermischer Prozesse.

Überlegene Temperaturuniformität

Moderne Öfen verwenden intelligente PID-Regler (Proportional-Integral-Derivativ), um Temperaturschwankungen zu minimieren. Diese Systeme passen die Leistung der Heizelemente ständig an.

Dies gewährleistet, dass die gesamte Probe einer gleichmäßigen Temperatur ausgesetzt ist, wodurch heiße oder kalte Stellen eliminiert werden, die die Integrität von Forschungs- oder Herstellungsprozessen beeinträchtigen könnten.

Isolierung von Verunreinigungen

Das Kerndesign eines Muffelofens trennt die Probe von den Heizelementen und allen potenziellen Verbrennungsprodukten. Moderne Elektroöfen perfektionieren dieses Konzept.

Durch die Verwendung von hochreinen Isolierungen und elektrischen Heizelementen schaffen sie eine außergewöhnlich saubere Umgebung, was für Anwendungen wie Veraschung oder die Verarbeitung empfindlicher Legierungen, bei denen Verunreinigungen die Ergebnisse ungültig machen würden, von entscheidender Bedeutung ist.

Verbesserte Leistung und Effizienz

Über die Steuerung hinaus sind moderne Öfen schneller, heißer und energieeffizienter als ihre Vorgänger, was ihre Betriebsfähigkeiten erweitert und gleichzeitig die Kosten senkt.

Höhere Maximaltemperaturen

Fortschritte bei den Materialien haben die Betriebsgrenzen erheblich verschoben. Während ältere Modelle oft begrenzt waren, können moderne Öfen, die mit Siliziumkarbid (SiC)- oder Molybdändisilizid (MoSi2)-Elementen ausgestattet sind, zuverlässig Temperaturen von bis zu 1800 °C (3272 °F) erreichen.

Diese Fähigkeit erschließt Prozesse für technische Keramiken, Pulvermetallurgie und hochschmelzende Metalle, die zuvor unmöglich waren.

Schnelleres Aufheizen und Abkühlen

Neue Designs verfügen über schnelle Aufheiz- und Erholungsmodi. In Kombination mit einer effizienteren Isolierung mit geringer thermischer Masse ermöglichen diese schnellere Zyklen.

Schnellere Verarbeitung erhöht den Durchsatz in industriellen Umgebungen und spart erhebliche Zeit in Forschungslabors.

Fortschrittliche Isolierung und Energieeinsparungen

Moderne Öfen verwenden hocheffiziente keramische Faserisolierung, die den Wärmeverlust minimiert. Dies, zusammen mit intelligenten Leistungssteuerungen, die den Energieverbrauch optimieren, macht sie weitaus energieeffizienter.

Das Ergebnis sind niedrigere Betriebskosten und ein reduzierter ökologischer Fußabdruck, was für jedes moderne Labor oder jede moderne Einrichtung ein wichtiger Aspekt ist.

Erweiterung der Fähigkeiten über einfaches Erhitzen hinaus

Moderne Muffelöfen dienen nicht mehr nur dem Erhitzen in Luft. Sie sind zu vielseitigen Werkzeugen geworden, die in der Lage sind, hochspezifische Prozessbedingungen zu schaffen.

Atmosphärenkontrolle

Ein bahnbrechender Fortschritt ist die Integration von Atmosphärenkontrollsystemen. Diese ermöglichen Prozesse unter Vakuum oder in einer kontrollierten Atmosphäre aus Inert- oder Reaktionsgasen wie Stickstoff, Argon oder Wasserstoff.

Dies ist unerlässlich, um Oxidation beim Löten und Sintern oder zur Erzeugung spezifischer chemischer Reaktionen auf der Oberfläche eines Materials zu verhindern.

Intelligente Schnittstellen und Automatisierung

Veraltete analoge Anzeigen wurden durch Touchscreen-Schnittstellen und programmierbare Steuerungen ersetzt.

Bediener können nun komplexe, mehrstufige Heizprofile mit präzisen Rampen und Haltezeiten programmieren, was eine perfekte Prozesswiederholbarkeit gewährleistet und eine vollständige Automatisierung ermöglicht.

Modulare und spezialisierte Designs

Die Branche bietet heute modulare Designs mit anpassbaren Ofenrohren und Kammern. Spezialkonfigurationen, wie Drehrohr- oder Rohr-Öfen, sind für kontinuierliche Prozesse oder einzigartige Probenformen erhältlich.

Diese Flexibilität ermöglicht es Benutzern, einen Ofen zu erwerben, der genau auf ihre spezifische Anwendung zugeschnitten ist, anstatt ihren Prozess an einen generischen Kastenthermoofen anzupassen.

Verständnis der Kompromisse

Obwohl moderne Öfen klare Vorteile bieten, ist es entscheidend, die damit verbundenen Überlegungen zu verstehen, um eine fundierte Entscheidung zu treffen.

Kosten vs. Leistungsfähigkeit

Fortschrittliche Funktionen haben ihren Preis. Ein einfacher Ofen zum Veraschen ist weitaus günstiger als ein Hochtemperaturmodell mit vollständiger Atmosphärenkontrolle. Es ist unerlässlich, die Investition an die erforderliche technische Fähigkeit anzupassen.

Komplexität und Wartung

Größere Funktionalität kann Komplexität mit sich bringen. Ein Ofen mit Vakuumpumpen und Gasflussreglern hat mehr potenzielle Fehlerquellen und erfordert spezialisiertere Wartung als ein einfacher Luftatmosphärenofen.

Anlagenanforderungen

Hochleistungsmodelle haben oft einen höheren Strombedarf. Öfen mit Atmosphären- oder Wasserkühlsystemen erfordern außerdem spezifische Sanitär- und Anlagenanschlüsse, die eingeplant werden müssen.

Die richtige Wahl für Ihre Anwendung treffen

Die Auswahl des geeigneten Ofens erfordert ein klares Verständnis Ihres primären Ziels. Nutzen Sie diese Punkte als Leitfaden.

- Wenn Ihr Hauptaugenmerk auf routinemäßiger Qualitätskontrolle oder Veraschung liegt: Ein Standardmodell mit ausgezeichneter Temperaturuniformität und einem zuverlässigen PID-Regler ist Ihre kostengünstigste Wahl.

- Wenn Ihr Hauptaugenmerk auf der Forschung an fortgeschrittenen Materialien liegt: Priorisieren Sie Modelle mit Hochtemperaturfähigkeit (über 1500 °C) sowie Atmosphären- oder Vakuumkontrolle, um maximale experimentelle Flexibilität zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf der Hochdurchsatz-Industrieproduktion liegt: Achten Sie auf robuste Automatisierung, schnelle Aufheiz-/Abkühlzyklen und dokumentierte Energieeffizienz, um die Produktivität zu maximieren und die Betriebskosten zu minimieren.

Letztendlich geht es bei der Auswahl des richtigen Muffelofens darum, seine spezifischen technologischen Vorteile mit den genauen Anforderungen Ihres Prozesses in Einklang zu bringen.

Zusammenfassungstabelle:

| Verbesserungsbereich | Schlüsselmerkmale | Vorteile |

|---|---|---|

| Präzisionssteuerung | PID-Regler, gleichmäßige Erhitzung | Genaue, wiederholbare Ergebnisse |

| Leistung | Höhere Temperaturen (bis zu 1800°C), schnellere Zyklen | Erweiterte Fähigkeiten, erhöhter Durchsatz |

| Funktionalität | Atmosphärenkontrolle, Automatisierung, modulare Bauweise | Vielseitigkeit für komplexe Prozesse |

| Effizienz | Fortschrittliche Isolierung, energiesparende Steuerungen | Niedrigere Kosten, reduzierte Umweltbelastung |

Entfesseln Sie das volle Potenzial Ihres Labors mit den fortschrittlichen Hochtemperaturlösungen von KINTEK! Durch die Nutzung hervorragender F&E und der Eigenfertigung stellen wir vielfältigen Laboren Präzisionswerkzeuge wie Muffel-, Rohr- und Drehrohrofen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme zur Verfügung. Unsere starke Fähigkeit zur Tiefenanpassung stellt sicher, dass wir Ihre einzigartigen experimentellen Bedürfnisse erfüllen und überlegene Leistung, Effizienz und Zuverlässigkeit liefern. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Lösungen Ihre Prozesse verbessern und Innovationen vorantreiben können!

Visuelle Anleitung

Ähnliche Produkte

- Labor-Muffelofen mit Bodenanhebung

- 1400℃ Muffelofen Ofen für Labor

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- Mehrzonen-Labor-Quarz-Rohrofen Rohrofen

Andere fragen auch

- Welche Metalle können nicht induktiv erhitzt werden? Verständnis der Materialeignung für effizientes Erhitzen

- Was ist die Hauptfunktion eines Muffelofens für BaTiO3? Hochtemperatur-Kalzinierung für die Keramikherstellung meistern

- Welche Rolle spielt eine Muffelofen bei der Untersuchung der Regeneration und Wiederverwendung von Biokohle? Ermöglichen Sie eine nachhaltige Wasseraufbereitung

- Wie erleichtert ein Labor-Muffelofen den Prozess der Biomasseverkokung? Präzise Biokohleproduktion erzielen

- Welche Substanzen dürfen nicht in die Ofenkammer eingebracht werden? Verhindern Sie katastrophales Versagen