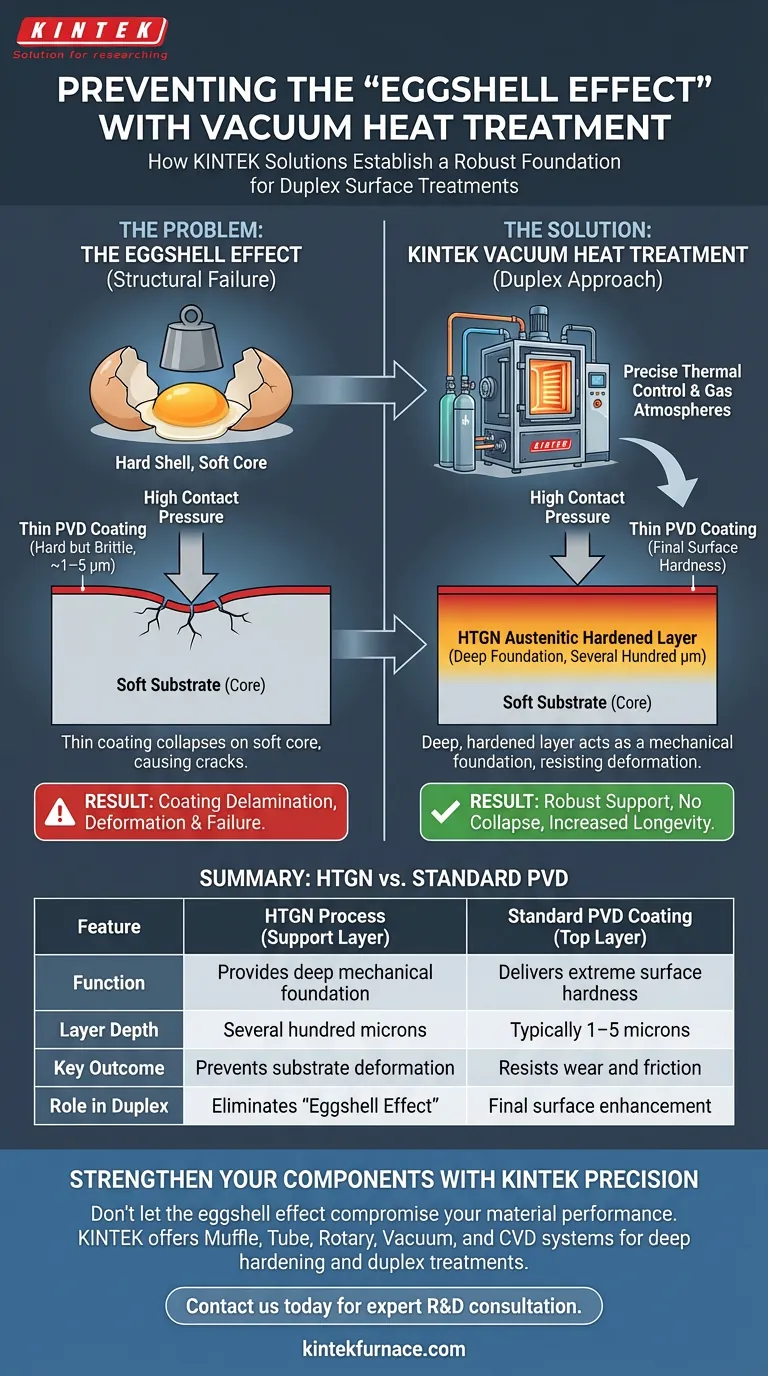

Vakuumwärmebehandlungsanlagen verhindern den "Eierschalen"-Effekt, indem sie vor dem Aufbringen einer endgültigen Beschichtung eine tiefe, gehärtete Übergangszone innerhalb des Substratmaterials schaffen. Insbesondere nutzt die Anlage die Hochtemperatur-Gasnitrierung (HTGN), um eine austenitische gehärtete Schicht mit einer Dicke von mehreren hundert Mikrometern zu erzeugen. Diese tiefe Schicht dient als mechanisches Fundament und stellt sicher, dass dünne, extrem harte äußere Beschichtungen bei hohen Kontaktdrücken nicht kollabieren oder reißen.

Kernbotschaft: Der "Eierschalen-Effekt" ist ein strukturelles Versagen, das durch das Aufbringen einer harten Schale auf einen weichen Kern verursacht wird. Die Vakuumwärmebehandlung eliminiert dies, indem sie zuerst den Kern härtet – insbesondere durch HTGN – und so ein robustes, tragfähiges Fundament schafft, das die äußere Oberfläche stützt.

Die Mechanik der Lösung

Um zu verstehen, wie die Anlage Ausfälle verhindert, muss man die spezifischen Prozesse betrachten, die sie integriert. Die Vakuumumgebung ermöglicht eine präzise Steuerung der thermischen Bedingungen und Gasatmosphären, was einen "Duplex"-Ansatz ermöglicht.

Hochtemperatur-Gasnitrierung (HTGN)

Der primäre Mechanismus zur Verhinderung ist der HTGN-Prozess.

Dieser Prozess führt bei erhöhten Temperaturen Stickstoff in die Oberfläche von Edelstahl ein.

Im Gegensatz zu herkömmlichen Oberflächenbeschichtungen, die einfach nur oben aufliegen, modifiziert HTGN die chemische Zusammensetzung des Stahls unter der Oberfläche.

Erzeugung der austenitischen gehärteten Schicht

Das Ergebnis von HTGN ist die Bildung einer austenitischen gehärteten Schicht.

Gemäß technischen Spezifikationen kann diese Schicht mehrere hundert Mikrometer dick sein.

Diese Tiefe ist entscheidend; sie überbrückt die Lücke zwischen dem weichen Kernmaterial und der harten äußeren Beschichtung.

Bereitstellung mechanischer Unterstützung

Ohne diese Schicht würde eine dünne Beschichtung (wie PVD) sich wie eine Eierschale verhalten – hart, aber spröde, auf einem weichen Inneren ruhend.

Wenn auf unbehandeltem Stahl Druck ausgeübt wird, verformt sich das Substrat, was zum Reißen der Beschichtung führt.

Die HTGN-Schicht schafft ein robustes mechanisches Fundament, das Verformungen widersteht und den äußeren Film intakt hält.

Integrationsfähigkeiten

Vakuumwärmebehandlungsanlagen sind nicht auf eine einzige Funktion beschränkt. Ihre Fähigkeit, den "Eierschalen"-Effekt zu verhindern, beruht auf ihrer Vielseitigkeit bei der Kombination von Prozessen.

Duplex-Oberflächenbehandlung

Die Anlage ermöglicht eine Duplex-Oberflächenbehandlung, die die Tiefenhärtung durch HTGN mit der Oberflächenveredelung kombiniert.

Nach der Erzeugung der Stützschicht kann die Anlage nachfolgende Prozesse wie Niedertemperatur-Plasmanitrierung (LTPN) oder physikalische Gasabscheidung (PVD) ermöglichen.

Vielseitige thermische Steuerung

Über die Nitrierung hinaus kann diese Anlage nahezu alle Wärmebehandlungsprozesse durchführen.

Dazu gehören Härten (Gas, Öl oder Wasser), Glühen und Anlassen.

Diese Vielseitigkeit stellt sicher, dass das Kernmaterial seine notwendigen Masseneigenschaften (wie Zähigkeit) beibehält, während die Oberfläche für extreme Härte konstruiert wird.

Kritische Überlegungen und Kompromisse

Obwohl die Vakuumwärmebehandlung den "Eierschalen"-Effekt wirksam löst, führt sie zu spezifischen Komplexitäten, die bewältigt werden müssen.

Prozesskomplexität

Die Implementierung einer Duplex-Behandlung (HTGN + PVD) ist deutlich komplexer als eine einstufige Beschichtung.

Sie erfordert eine präzise thermische Steuerung, um sicherzustellen, dass der Stickstoff korrekt diffundiert, ohne die Korrosionsbeständigkeit des Edelstahls zu beeinträchtigen.

Tiefe vs. Zeit

Das Erreichen einer gehärteten Schicht von mehreren hundert Mikrometern erfordert Zeit und Energie.

Es gibt einen Kompromiss zwischen der Tiefe der Stützschicht (Haltbarkeit) und der Prozesszeit (Kosten/Durchsatz).

Die richtige Wahl für Ihr Projekt

Bei der Spezifikation von Oberflächenbehandlungen für Hochlastanwendungen sollten Sie in Bezug auf die Vakuumwärmebehandlung Folgendes berücksichtigen:

- Wenn Ihr Hauptaugenmerk auf starker Kontaktbelastung liegt: Priorisieren Sie den HTGN-Prozess, um sicherzustellen, dass die gehärtete Unterschicht ausreichend tief (hunderte von Mikrometern) ist, um die Deckschicht zu stützen.

- Wenn Ihr Hauptaugenmerk auf Vielseitigkeit liegt: Nutzen Sie die Fähigkeit der Anlage, zwischen Härten, Glühen und Nitrieren zu wechseln, um verschiedene Komponenten in derselben Anlage zu behandeln.

- Wenn Ihr Hauptaugenmerk auf der Verhinderung von Beschichtungsablösungen liegt: Stellen Sie sicher, dass die Prozessspezifikation ausdrücklich einen "Duplex"-Ansatz vorsieht, um die Härte-Lücke zwischen Substrat und Beschichtung zu überbrücken.

Indem Sie zuerst das Fundament sichern, stellt die Vakuumwärmebehandlung sicher, dass Ihre Oberflächentechnik tatsächliche Langlebigkeit und nicht nur vorübergehende Härte liefert.

Zusammenfassungstabelle:

| Merkmal | HTGN-Prozess (Stützschicht) | Standard-PVD-Beschichtung (Deckschicht) |

|---|---|---|

| Funktion | Bietet tiefes mechanisches Fundament | Liefert extreme Oberflächenhärte |

| Schichttiefe | Mehrere hundert Mikrometer | Typischerweise 1–5 Mikrometer |

| Wichtigstes Ergebnis | Verhindert Substratverformung | Widersteht Verschleiß und Reibung |

| Rolle bei Duplex | Eliminiert den "Eierschalen-Effekt" | Endgültige Oberflächenverbesserung |

Verstärken Sie Ihre Komponenten mit KINTEK Precision

Lassen Sie nicht zu, dass der "Eierschalen-Effekt" die Leistung Ihres Materials beeinträchtigt. KINTEK bietet branchenführende Vakuumwärmebehandlungslösungen, die darauf ausgelegt sind, robuste Fundamente für Ihre anspruchsvollsten Anwendungen zu schaffen.

Mit Unterstützung durch führende F&E und Fertigung bieten wir eine umfassende Palette von Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systemen. Ob Sie HTGN zur Tiefenhärtung implementieren müssen oder einen vollständig anpassbaren Hochtemperatur-Ofen für einzigartige Duplex-Behandlungen benötigen, unsere Systeme gewährleisten präzise thermische Kontrolle und überlegene mechanische Unterstützung für Ihre Zielprodukte.

Bereit, Ihre Oberflächentechnik zu optimieren? Kontaktieren Sie uns noch heute, um sich mit unseren Experten zu beraten und den perfekten Ofen für Ihre Labor- oder Industrieanforderungen zu finden.

Visuelle Anleitung

Referenzen

- André Paulo Tschiptschin. PROCESSOS SOB VÁCUO USADOS PARA TRATAMENTOS TÉRMICOS E DE SUPERFÍCIE DE AÇOS E LIGAS ESPECIAIS. DOI: 10.17563/rbav.v43i1.1262

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Molybdän-Vakuum-Wärmebehandlungsofen

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

- Vakuum-Wärmebehandlungsofen zum Sintern und Löten

Andere fragen auch

- Warum werden Vakuumtrockenschränke und Silicagel-Trockenmittel für die vorläufige Austrocknung von simulierten Pyroprocessing-Salzen verwendet?

- Welches Maß an Temperaturhomogenität kann in Vakuumöfen erreicht werden? Erreichen Sie eine Präzision von ±2°C für kritische Anwendungen

- Wie wirkt sich die VakUumgebung auf die Gasporosität in Gussteilen aus? Beseitigen Sie Defekte für stärkere Teile

- Was sind die Vorteile der Verwendung einer VakUUmumgebung beim Sintern? Erzielung überlegener Reinheit und Festigkeit

- Was ist der Aufbau eines Vakuum-Warmraumofens? Entdecken Sie seine wichtigsten Vorteile und Anwendungsbereiche

- Warum ist ein elektrischer Heizofen für die Vorbehandlung der Laserbeschichtung erforderlich? Gewährleistung von hochdichten AlxCoCrCuyFeNi-Beschichtungen

- Was ist Sintern in Vakuumatmosphäre? Maximale Reinheit für Hochleistungsteile erreichen

- Welche Arten von Heizelementen werden in Laborvakuumsystemen verwendet und wie funktionieren sie? Optimieren Sie Ihre Hochtemperaturprozesse