In Laborvakuumsystemen bestehen Heizelemente typischerweise aus Metalllegierungen, Molybdändisilizid, Siliziumkarbid oder Graphit. Diese Elemente funktionieren, indem sie dem elektrischen Stromfluss Widerstand leisten, wodurch gemäß dem Prinzip der Jouleschen Wärmeentwicklung enorme Hitze erzeugt wird. In der Vakuumumgebung wird diese Wärmeenergie dann fast ausschließlich durch Strahlung auf das bearbeitete Material übertragen.

Bei der Wahl eines Heizelements geht es nicht darum, das „beste“ zu finden, sondern darum, das richtige Material für eine spezifische Anwendung auszuwählen. Diese Entscheidung ist ein kritischer Kompromiss zwischen der erforderlichen Maximaltemperatur, der Prozessatmosphäre und der chemischen Verträglichkeit mit der zu behandelnden Last.

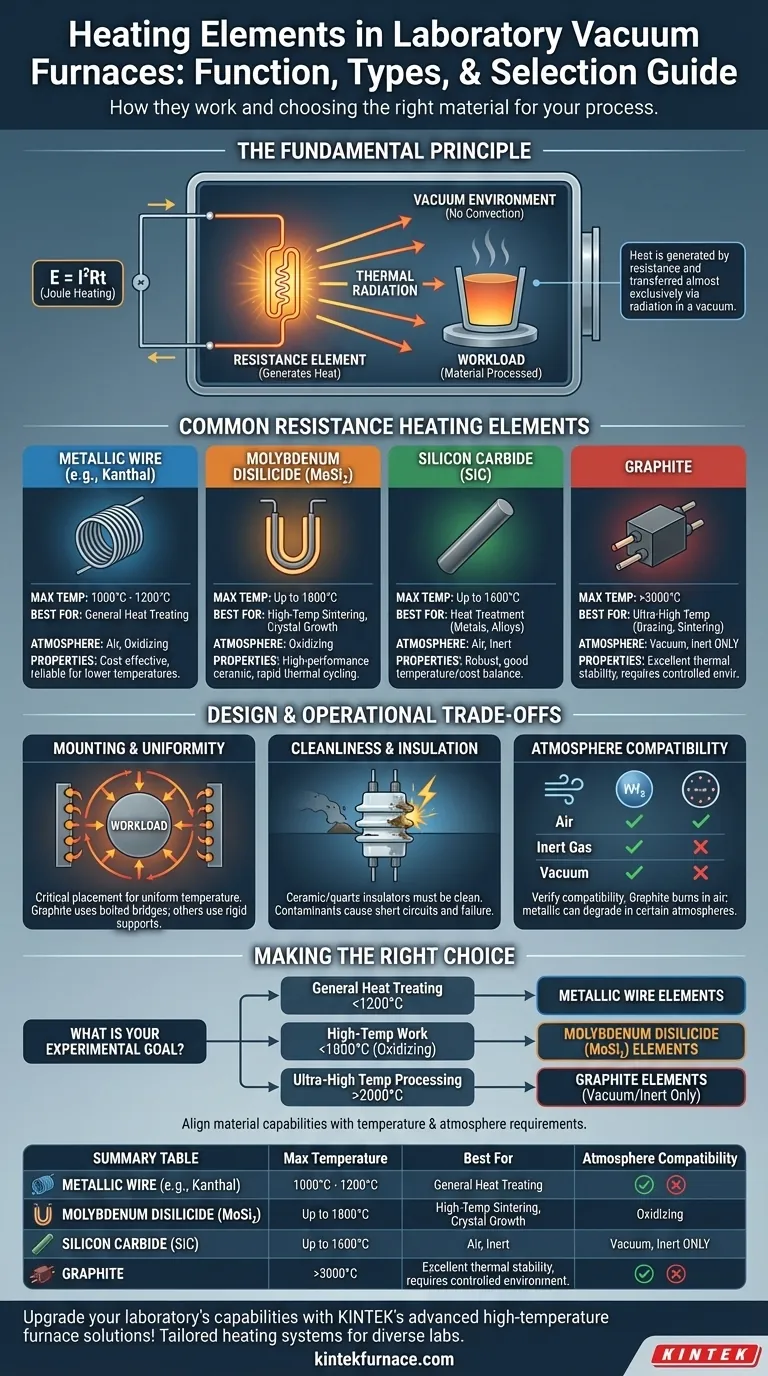

Das Grundprinzip: Wie Elemente im Vakuum funktionieren

Um zu verstehen, wie Heizelemente in einem Vakuumsystem funktionieren, muss man zwei Kernkonzepte erfassen: wie Wärme erzeugt und wie sie übertragen wird.

Von Elektrizität zu Wärme

Das zugrunde liegende Prinzip aller Widerstandsheizelemente ist das Erste Joule’sche Gesetz. Wenn ein elektrischer Strom durch ein Material mit elektrischem Widerstand fließt, wird elektrische Energie in thermische Energie umgewandelt.

Die erzeugte Wärmemenge wird durch die Formel E = I²Rt definiert. Das bedeutet, dass die erzeugte Wärme eine Funktion des Stroms (I), des Widerstands (R) des Materials und der Zeit (t) ist, für die der Strom angelegt wird.

Die entscheidende Rolle der Strahlung

In einer Standardatmosphäre wird Wärme durch Leitung, Konvektion und Strahlung übertragen. Im nahezu perfekten Vakuum eines Ofens wird die Konvektion jedoch praktisch eliminiert, da keine Luft vorhanden ist, um die Wärme zu bewegen.

Daher beruht die Wärmeübertragung fast ausschließlich auf der Wärmestrahlung. Das heiße Element emittiert elektromagnetische Wellen, die sich durch das Vakuum ausbreiten und von den kühleren Objekten im Ofen absorbiert werden, wodurch deren Temperatur steigt.

Aufschlüsselung der gängigen Widerstandsheizelemente

Als Heizelemente werden verschiedene Materialien verwendet, die jeweils über unterschiedliche Temperaturbereiche und Eigenschaften verfügen, die sie für bestimmte Laborprozesse geeignet machen.

Metallische Drahtelemente

Diese bestehen häufig aus Eisen-Chrom-Aluminium-Legierungen (wie Kanthal) oder Nickel-Chrom-Legierungen. Sie sind üblich bei Anwendungen mit niedrigeren Temperaturen.

- Maximaltemperatur: Typischerweise 1000 °C bis 1200 °C.

- Am besten geeignet für: Allgemeine Wärmebehandlungen und Prozesse, bei denen keine extrem hohen Temperaturen erforderlich sind.

Molybdändisilizid (MoSi₂) Elemente

Dies sind Hochleistungs-Elemente auf Keramikbasis, die für ihre Fähigkeit bekannt sind, sehr hohe Temperaturen und schnelle thermische Zyklen zu tolerieren.

- Maximaltemperatur: Bis zu 1800 °C.

- Am besten geeignet für: Hochtemperatursintern, Kristallwachstum und Glaschmelzen, insbesondere in oxidierenden Atmosphären.

Siliziumkarbid (SiC) Elemente

SiC-Elemente sind robust und zuverlässig und bieten eine gute Balance zwischen Temperaturfähigkeit und Kosten. Sie sind vielseitig für viele Hochtemperaturanwendungen.

- Maximaltemperatur: Bis zu 1600 °C.

- Am besten geeignet für: Ein breites Spektrum von Wärmebehandlungsprozessen für Metalle und Legierungen sowohl in Luft als auch in inerter Atmosphäre.

Graphitelemente

Graphit ist das Material der Wahl für die höchsten Temperaturanwendungen in kontrollierten Umgebungen. Es weist eine ausgezeichnete thermische Stabilität auf, erfordert jedoch eine spezifische Atmosphäre.

- Maximaltemperatur: Kann 3000 °C überschreiten.

- Am besten geeignet für: Ultra-Hochtemperaturprozesse wie Löten, Sintern und Reinigung, müssen aber unbedingt in einem Vakuum oder Inertgas verwendet werden, um eine schnelle Oxidation zu verhindern.

Verständnis der Design- und Betriebs-Kompromisse

Die Leistung eines Heizelements hängt nicht nur vom Material selbst ab, sondern auch vom Design und der Wartung des gesamten Systems.

Elementmontage und Temperaturhomogenität

Die Platzierung der Heizelemente ist entscheidend für die Erzielung einer gleichmäßigen Temperatur in der heißen Zone des Ofens. Sie können radial um die Last oder an den Wänden und der Tür montiert sein.

Elemente aus Graphit werden oft mithilfe von verschraubten Graphitbrücken verbunden, während andere Typen auf starren Stützstrukturen beruhen, um ihre Position und Integrität bei hohen Temperaturen aufrechtzuerhalten.

Die Bedeutung von Sauberkeit und Isolierung

Heizelemente werden mithilfe von Keramik- oder Quarzisolatoren montiert. Diese Isolatoren müssen peinlich sauber gehalten werden.

Verunreinigungen wie Kohlenstoffstaub oder metallische Dämpfe aus dem Prozess können sich auf den Isolatoren niederschlagen und einen leitfähigen Pfad erzeugen. Dies kann zu einem Kurzschluss führen, der zum Ausfall des Elements und zu kostspieligen Ausfallzeiten führt.

Atmosphärenverträglichkeit

Die Eignung eines Materials hängt stark von der Prozessatmosphäre ab. Metallelemente können in Luft betrieben werden, aber Graphit würde in einer oxidierenden Atmosphäre schnell verbrennen und zerstört werden.

Umgekehrt kann die Lebensdauer einiger Elemente, die in Luft hervorragend sind, in bestimmten inerten oder reduzierenden Atmosphären verkürzt werden. Überprüfen Sie immer die Verträglichkeit des Elements mit Ihren spezifischen Prozessgasen.

Die richtige Wahl für Ihren Prozess treffen

Die Auswahl des richtigen Heizelements ist eine direkte Funktion Ihrer experimentellen oder Produktionsziele.

- Wenn Ihr Hauptaugenmerk auf allgemeiner Wärmebehandlung unter 1200 °C liegt: Metallische Drahtelemente bieten eine zuverlässige und kostengünstige Lösung.

- Wenn Ihr Hauptaugenmerk auf Hochtemperaturanwendungen bis 1800 °C in oxidierender Atmosphäre liegt: Molybdändisilizid (MoSi₂) Elemente sind der Industriestandard für Leistung und Langlebigkeit.

- Wenn Ihr Hauptaugenmerk auf Ultra-Hochtemperaturprozessen über 2000 °C liegt: Graphitsysteme sind unübertroffen, vorausgesetzt, Sie arbeiten ausschließlich in einer Vakuum- oder Inertgasatmosphäre.

Indem Sie die Fähigkeiten des Materials an Ihre spezifischen Temperatur- und Atmosphärenanforderungen anpassen, stellen Sie einen effizienten, zuverlässigen und erfolgreichen Heizprozess sicher.

Zusammenfassungstabelle:

| Heizelementtyp | Max. Temperatur | Am besten geeignet für Anwendungen | Atmosphärenverträglichkeit |

|---|---|---|---|

| Metallischer Draht (z. B. Kanthal) | 1000 °C - 1200 °C | Allgemeine Wärmebehandlung | Luft, oxidierend |

| Molybdändisilizid (MoSi₂) | Bis zu 1800 °C | Hochtemperatursintern, Kristallwachstum | Oxidierend |

| Siliziumkarbid (SiC) | Bis zu 1600 °C | Wärmebehandlung von Metallen und Legierungen | Luft, inert |

| Graphit | Übersteigt 3000 °C | Ultra-Hochtemperatur-Löten, Sintern | Vakuum, inert |

Erweitern Sie die Fähigkeiten Ihres Labors mit den fortschrittlichen Hochtemperatur-Ofenlösungen von KINTEK! Durch die Nutzung außergewöhnlicher F&E und hausinterner Fertigung bieten wir vielfältigen Laboren maßgeschneiderte Heizsysteme, darunter Muffel-, Rohr-, Drehrohrofen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme. Unsere starke Fähigkeit zur Tiefenindividualisierung gewährleistet eine präzise Abstimmung auf Ihre einzigartigen experimentellen Anforderungen und steigert so die Effizienz und Zuverlässigkeit. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Heizelemente und Öfen Ihre Hochtemperaturprozesse optimieren können!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Molybdän-Vakuum-Wärmebehandlungsofen

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- Vakuum-Heißpressofen Maschine Beheizter Vakuum-Pressrohr-Ofen

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

Andere fragen auch

- Was sind die allgemeinen Betriebsmerkmale eines Vakuumofens? Erzielen Sie überlegene Materialreinheit & Präzision

- Was sind die Komponenten eines Vakuumofens? Entdecken Sie die Geheimnisse der Hochtemperaturverarbeitung

- Wie beeinflusst ein Vakuumwärmebehandlungs-Ofen die Mikrostruktur von Ti-6Al-4V? Optimierung von Duktilität und Ermüdungsbeständigkeit

- Warum eliminiert das Erhitzen von Stahlstangenbündeln in einem Vakuumofen Wärmeübertragungswege? Verbessern Sie noch heute die Oberflächenintegrität

- Welche Rolle spielt ein Hochvakuum-Wärmebehandlungsofen bei der Nachbehandlung von TBCs? Verbesserung der Haftfestigkeit der Beschichtung