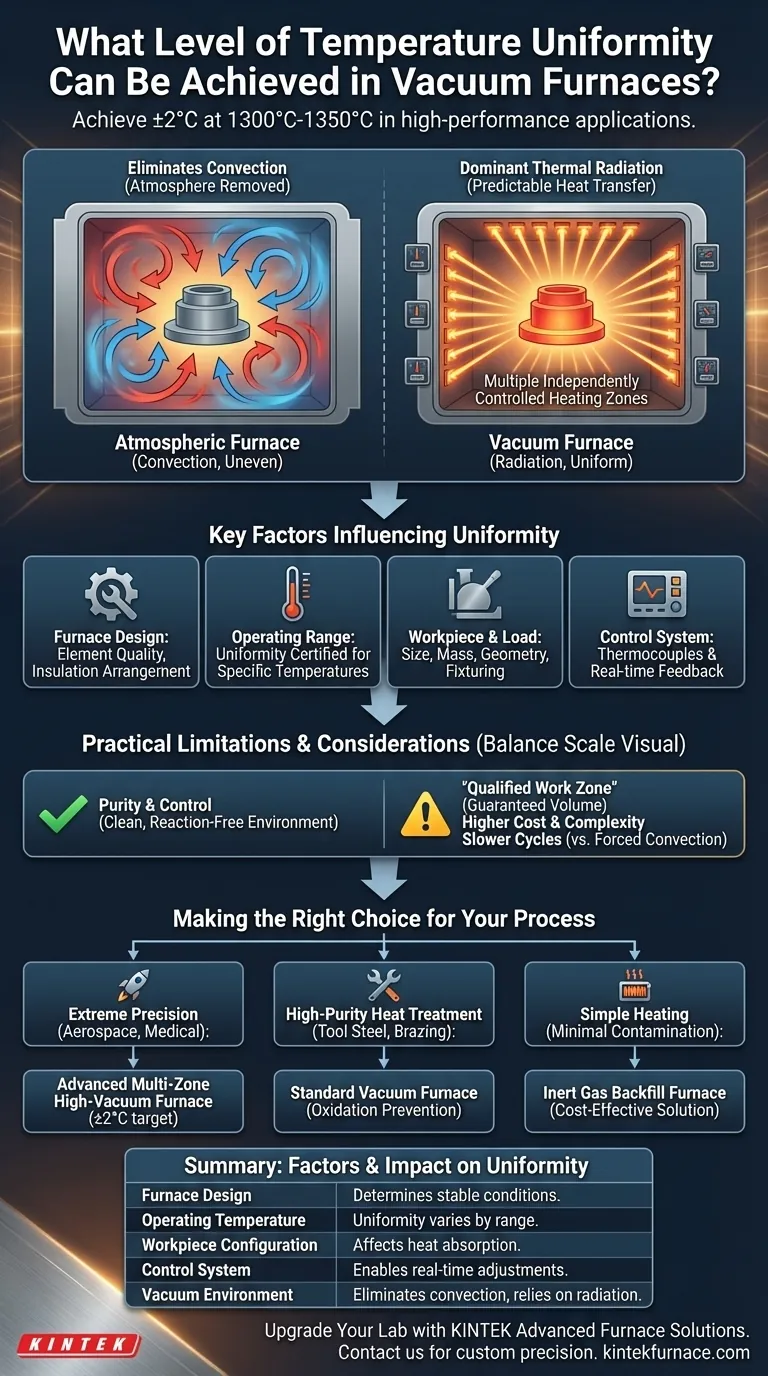

Bei Hochleistungsanwendungen kann ein Vakuumofen bei Betriebstemperaturen zwischen 1300°C und 1350°C eine Temperaturhomogenität von ±2°C erreichen. Dieses Präzisionsniveau ist nicht universell, da die erreichbare Homogenität stark von der Konstruktion des Ofens, den Steuerungssystemen und dem angestrebten spezifischen Temperaturbereich abhängt. Insgesamt sind Vakuumöfen für eine außergewöhnlich gleichmäßige und saubere Erwärmung konzipiert.

Der Hauptvorteil eines Vakuumofens ist nicht nur die präzise Temperaturregelung, sondern die Eliminierung atmosphärischer Variablen. Durch das Entfernen von Luft wird die Wärmeübertragung durch vorhersagbare Strahlung dominiert, was ein Maß an Prozessreinheit und Wiederholbarkeit ermöglicht, das herkömmliche Öfen nicht erreichen können.

Wie Vakuum eine überlegene Homogenität ermöglicht

Das bestimmende Merkmal eines Vakuumofens ist die Entfernung der Atmosphäre aus der Heizkammer. Dies verändert die Art und Weise, wie Wärme auf das Werkstück übertragen wird, grundlegend, was der Schlüssel zur Erzielung einer überlegenen Temperaturhomogenität ist.

Die Eliminierung der Konvektion

In einem herkömmlichen atmosphärischen Ofen übertragen Luftströmungen (Konvektion) Wärme in einem komplexen und oft ungleichmäßigen Muster, wodurch heiße und kalte Stellen entstehen. Ein Vakuum entfernt diese Gasmoleküle und eliminiert die Konvektion als Mechanismus der Wärmeübertragung nahezu vollständig. Dies beseitigt eine Hauptquelle für Temperaturschwankungen.

Die Dominanz der Wärmestrahlung

Wenn die Konvektion beseitigt ist, erfolgt die Wärmeübertragung hauptsächlich durch Wärmestrahlung. Heizelemente strahlen Energie direkt auf das zu bearbeitende Teil ab. Diese Form der Wärmeübertragung ist hochgradig vorhersagbar und kann durch die Konstruktion des Ofens und die Anordnung seiner Heizelemente präzise gesteuert werden.

Die Kraft mehrerer Heizzonen

Moderne Vakuumöfen verlassen sich nicht auf eine einzige Wärmequelle. Sie sind typischerweise mit mehreren, unabhängig steuerbaren Heizzonen aufgebaut. Hochentwickelte Steuerungssysteme verwenden Thermoelemente, um die Temperatur in der gesamten Kammer zu überwachen und die Leistung jeder Zone in Echtzeit anzupassen, um sicherzustellen, dass das gesamte Werkstück eine gleichmäßige Energiemenge erhält.

Wichtige Faktoren, die die Homogenität beeinflussen

Das Erreichen einer bestimmten Temperaturtoleranz geschieht nicht automatisch. Es ist das Ergebnis mehrerer interagierender Faktoren, die die Gesamtleistung des Ofens bestimmen.

Ofendesign und Konstruktion

Die Qualität, Art und physische Anordnung der Heizelemente (oft Graphit oder Molybdän) sind von größter Bedeutung. Auch das Isolationspaket ist entscheidend, um Wärmeverluste zu verhindern und stabile Bedingungen innerhalb des Arbeitsbereichs aufrechtzuerhalten.

Betriebstemperaturbereich

Die Homogenitätsspezifikation eines Ofens wird oft für einen bestimmten Temperaturbereich zertifiziert. Die Fähigkeit, eine Toleranz von ±2°C bei 1300°C einzuhalten, kann sich von seiner Leistung bei 800°C unterscheiden, da sich die Physik der Strahlung mit der Temperatur ändert.

Werkstück- und Lastkonfiguration

Die Größe, Masse, Dichte und Geometrie der erhitzten Teile wirken sich direkt darauf aus, wie sie thermische Energie absorbieren. Die Vorrichtung, die zur Halterung der Teile verwendet wird, kann auch als Wärmesenke fungieren und bei unsachgemäßer Konstruktion Kaltstellen erzeugen.

Steuerungssystem und Thermoelemente

Die Präzision des Steuerungssystems ermöglicht es dem Ofen, ein thermisches Profil genau auszuführen. Die Anzahl, Platzierung und Art der Thermoelemente sind entscheidend, um das Echtzeit-Feedback zu liefern, das für die Anpassung der Heizzonen und die Gewährleistung der Homogenität über die gesamte Last erforderlich ist.

Verständnis der praktischen Grenzen

Obwohl Vakuumöfen unglaublich präzise sind, sind sie ein Spezialwerkzeug mit eigenen Überlegungen. Das Verständnis dieser hilft bei der Entscheidungsfindung.

Der „Qualifizierte Arbeitsbereich“

Die engste Temperaturhomogenität (z. B. ±2°C) wird typischerweise nur innerhalb eines bestimmten, vordefinierten Volumens im Ofen garantiert, bekannt als der „qualifizierte Arbeitsbereich“. Das Platzieren von Teilen außerhalb dieses Bereichs führt zu einer weniger präzisen Temperaturregelung.

Kosten und Komplexität

Vakuumöfen sind aufgrund der Notwendigkeit von Vakuumpumpen, einer robusten Kammerkonstruktion und hochentwickelten Steuerungssystemen komplexer und verursachen höhere Investitionskosten als herkömmliche atmosphärische Öfen.

Prozessreinheit vs. Geschwindigkeit

Der Hauptvorteil eines Vakuumofens ist oft die saubere, reaktionsfreie Umgebung, die er schafft und die Oxidation und Entkohlung verhindert. Dieser Fokus auf Qualität und Kontrolle kann manchmal bedeuten, dass die Heizzyklen langsamer sind als bei Öfen, die erzwungene Konvektion verwenden.

Die richtige Wahl für Ihren Prozess treffen

Die Auswahl der richtigen thermischen Prozesstechnologie hängt vollständig von Ihrem Endziel ab.

- Wenn Ihr Hauptaugenmerk auf extremer Präzision für kritische Komponenten liegt (Luft- und Raumfahrt, medizinische Implantate): Ein Mehrzonen-Hochvakuumofen mit fortschrittlichen Computersteuerungen ist erforderlich, um Spezifikationen wie ±2°C zu erreichen.

- Wenn Ihr Hauptaugenmerk auf hochreiner Wärmebehandlung liegt (Werkzeugstahl, Löten): Die Vermeidung von Oxidation ist Ihr Hauptziel. Ein Standardvakuumofen bietet eine ausgezeichnete Homogenität und die saubere Umgebung, die Sie benötigen.

- Wenn Ihr Hauptaugenmerk auf einfacher Erwärmung mit minimalem Kontaminationsrisiko liegt: Eine weniger komplexe Lösung, wie ein Ofen mit Inertgas-Nachfüllung, kann kosteneffizienter sein und dennoch Oxidation verhindern.

Letztendlich bietet ein Vakuumofen eine unvergleichliche Kontrolle über die Heizumgebung und macht eine präzise Temperaturhomogenität zu einem konstruierten und wiederholbaren Ergebnis.

Zusammenfassungstabelle:

| Faktor | Auswirkung auf die Temperaturhomogenität |

|---|---|

| Ofendesign | Bestimmt die Anordnung der Heizelemente und die Isolierung für stabile Bedingungen |

| Betriebstemperatur | Die Homogenität variiert je nach Bereich, z. B. ±2°C bei 1300–1350°C |

| Werkstückkonfiguration | Größe, Masse und Geometrie beeinflussen die Wärmeabsorption und mögliche Kaltstellen |

| Steuerungssystem | Mehrere Heizzonen und Thermoelemente ermöglichen Anpassungen in Echtzeit |

| Vakuumumgebung | Eliminiert Konvektion und verlässt sich auf vorhersagbare Wärmestrahlung für Reinheit |

Erweitern Sie die Fähigkeiten Ihres Labors mit den fortschrittlichen Hochtemperatur-Ofenlösungen von KINTEK! Durch die Nutzung außergewöhnlicher F&E und Eigenfertigung bieten wir verschiedenen Laboren präzisionsgefertigte Produkte wie Muffel-, Rohr-, Drehrohrofen, Vakuum- & Atmosphärenöfen sowie CVD/PECVD-Systeme an. Unsere starke Fähigkeit zur Tiefenanpassung stellt sicher, dass wir Ihre einzigartigen experimentellen Bedürfnisse erfüllen und eine überlegene Temperaturhomogenität und Prozessreinheit für kritische Anwendungen in der Luft- und Raumfahrt, Medizin und mehr liefern. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre thermischen Prozesse optimieren und die Effizienz steigern können!

Visuelle Anleitung

Ähnliche Produkte

- Molybdän-Vakuum-Wärmebehandlungsofen

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Vakuum-Heißpressofen Maschine Beheizter Vakuum-Pressrohr-Ofen

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

Andere fragen auch

- Welche Rolle spielt ein Hochvakuum-Wärmebehandlungsofen bei der Nachbehandlung von TBCs? Verbesserung der Haftfestigkeit der Beschichtung

- Was ist der Zweck des Festlegens einer Haltezeit bei mittlerer Temperatur? Defekte bei der Vakuumsintern beseitigen

- Was ist der Zweck einer Wärmebehandlung bei 1400°C für poröses Wolfram? Wesentliche Schritte zur strukturellen Verstärkung

- Warum ist ein Hochvakuum für das Sintern von Ti-6Al-4V unerlässlich? Schützen Sie Ihre Legierungen vor Versprödung

- Welche Aufgaben erfüllt ein Hochvakuum-Sinterofen für PEM-Magnete? Erreichen der Spitzendichte