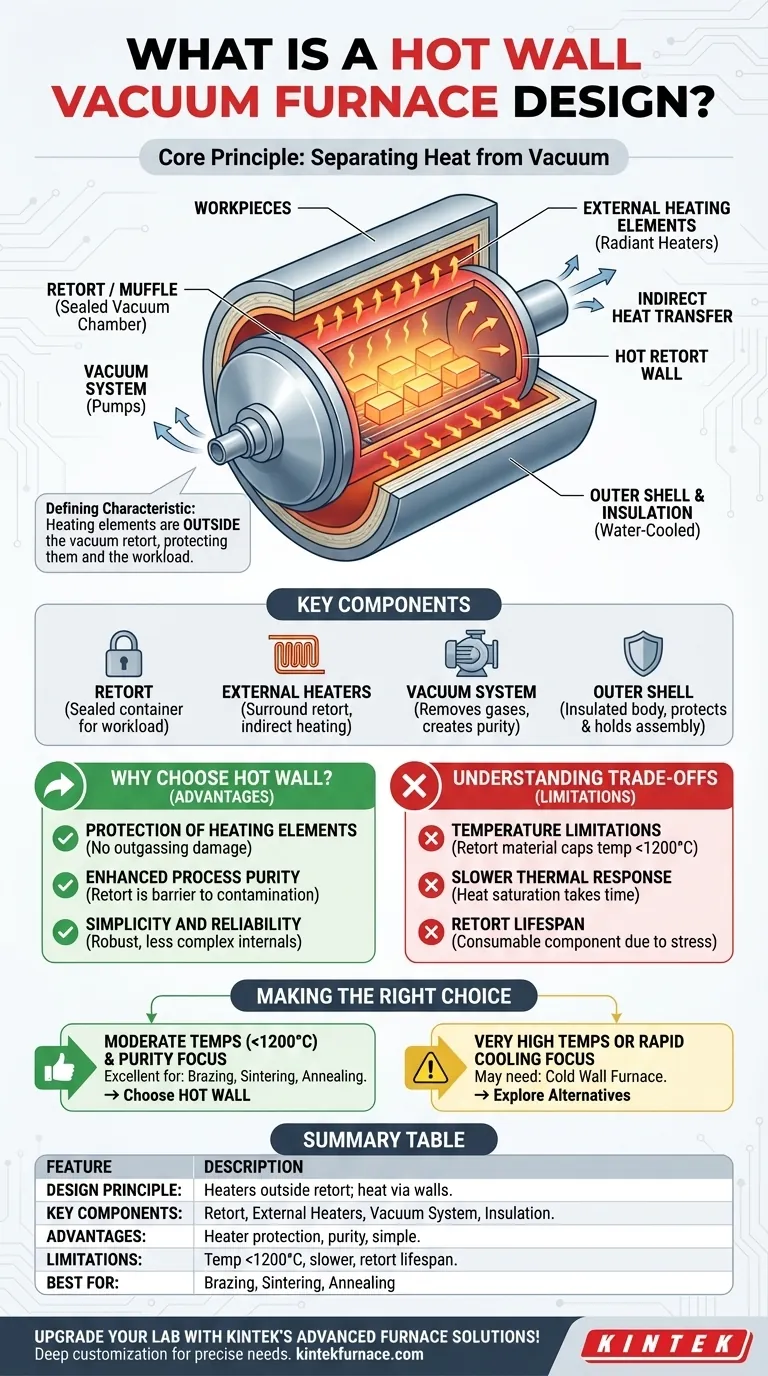

Kurz gesagt, ein Vakuum-Warmraumofen ist eine Konstruktion, bei der die Werkstücke in eine versiegelte Kammer, die sogenannte Muffel (Retorte), eingebracht werden, welche dann evakuiert wird, um ein Vakuum zu erzeugen. Die Heizelemente befinden sich dabei außerhalb dieser Muffel. Die Wärme wird durch die Wände der Muffel auf das Material im Inneren übertragen, was bedeutet, dass die Innenwand der Kammer selbst heiß wird.

Das bestimmende Merkmal eines Warmraumofens ist die physische Trennung der Heizelemente von der Vakuumumgebung. Dieses einfache, robuste Design schützt die Heizelemente vor der Prozessatmosphäre und die Werkstücke vor möglicher Kontamination durch die Heizelemente.

Das Kernprinzip: Trennung von Wärme und Vakuum

Der Name „Warmraumofen“ (Hot Wall) ist deskriptiv. Da sich die Heizelemente außerhalb der Vakuumkammer befinden, müssen die Kammerwände heiß werden, um thermische Energie auf die Teile im Inneren zu übertragen. Dieses Design basiert auf dem Zusammenspiel einiger Schlüsselkomponenten.

Die Muffel (oder Retorte)

Die Muffel ist das Herzstück des Systems. Es handelt sich um einen versiegelten Behälter, oft zylindrisch oder kastenförmig, der die Last aufnimmt und das Vakuum oder die spezialisierte Prozessatmosphäre einschließt. Sie muss aus einem Material bestehen, das hohen Temperaturen unter Vakuumdruck standhält.

Externe Heizelemente

Die Heizelemente umgeben die Außenseite der Muffel. Sie erhitzen die Muffelwand durch Strahlung und Konvektion. Die heiße Muffelwand strahlt diese Wärme dann nach innen auf die bearbeiteten Teile ab und sorgt so für eine indirekte, aber gleichmäßige Erwärmung.

Das Vakuumsystem

Pumpen sind direkt an die Muffel angeschlossen, um Luft und andere Gase zu entfernen und so eine kontrollierte, sauerstofffreie Umgebung zu schaffen. Dies verhindert Oxidation und andere unerwünschte chemische Reaktionen auf der Oberfläche der Werkstücke während des Hochtemperaturzyklus.

Der Außenmantel und die Isolierung

Die gesamte Baugruppe – Muffel und Heizelemente – ist in einem größeren, isolierten Ofenkörper untergebracht. Dieser Außenmantel besteht typischerweise aus Stahl und wird oft wassergekühlt, um ihn vor den hohen Innentemperaturen zu schützen und die strukturelle Integrität zu gewährleisten.

Warum ein Warmraumofen-Design wählen?

Die Architektur eines Warmraumofens bietet mehrere deutliche betriebliche Vorteile, die ihn für eine Vielzahl von thermischen Prozessen geeignet machen.

Schutz der Heizelemente

Da die Heizelemente in Umgebungsluft und nicht im Vakuum arbeiten, besteht keine Gefahr, dass sie durch Ausgasung der Werkstücke beschädigt werden. Dies vereinfacht das Design der Heizelemente und kann deren Betriebsdauer erheblich verlängern.

Erhöhte Prozessreinheit

Die Muffel wirkt als undurchlässige Barriere. Sie verhindert, dass Partikel aus der Ofenisolierung oder den Heizelementen selbst die Ladung kontaminieren, und gewährleistet so eine saubere Verarbeitungsumgebung.

Einfachheit und Zuverlässigkeit

Das Design ist mechanisch unkompliziert und robust. Da sich weniger komplexe Komponenten im Vakuumraum befinden, ist die Wartung oft einfacher und das System ist hochzuverlässig für konsistente, wiederholbare industrielle Prozesse wie Löten und Tempern.

Die Abwägungen verstehen

Kein Design ist universell überlegen. Der Warmraumansatz hat inhärente Einschränkungen, die bei der Auswahl eines Ofens entscheidend zu verstehen sind.

Temperaturgrenzen

Die maximale Betriebstemperatur eines Warmraumofens wird durch die Materialfestigkeit der Muffel selbst begrenzt. Die Muffel muss sowohl bei hoher Hitze als auch bei dem Druckunterschied des Vakuums stabil und dicht bleiben, was ihre Verwendung oft auf niedrigere Temperaturen als bei alternativen Designs beschränkt.

Langsamere thermische Reaktion

Da die Wärme zuerst die Muffelwand durchdringen muss, bevor sie die Teile erreicht, können sowohl Heiz- als auch Abkühlzyklen langsamer sein. Dies kann im Vergleich zu „Kaltwand“-Designs, bei denen sich die Heizelemente innerhalb der Kammer befinden, zu längeren Gesamtprozesszeiten führen.

Lebensdauer der Muffel

Die Muffel ist extremen thermischen Zyklen unter Druck ausgesetzt. Diese Beanspruchung macht sie zu einer Verbrauchskomponente, die irgendwann ersetzt werden muss, was wiederkehrende Betriebskosten verursacht.

Die richtige Wahl für Ihre Anwendung treffen

Die Auswahl des richtigen Ofendesigns hängt davon ab, seine Fähigkeiten mit Ihren spezifischen Prozessanforderungen und Materialien abzugleichen.

- Wenn Ihr Hauptaugenmerk auf Prozessreinheit und Zuverlässigkeit beim Löten, Sintern oder Tempern bei moderaten Temperaturen (typischerweise unter 1200°C) liegt: Die robuste und saubere Umgebung eines Warmraumofens ist eine ausgezeichnete und kostengünstige Wahl.

- Wenn Ihr Hauptaugenmerk auf dem Erreichen sehr hoher Temperaturen oder dem schnellen Abkühlen (Abschrecken) liegt: Die Begrenzungen des Muffelmaterials und der indirekten Erwärmung können es erforderlich machen, ein Kaltwandofen-Design in Betracht zu ziehen.

Das Verständnis dieser grundlegenden Designunterscheidung ermöglicht es Ihnen, die präzise Ofentechnologie auszuwählen, die Ihren Material-, Prozess- und Betriebszielen entspricht.

Zusammenfassungstabelle:

| Merkmal | Beschreibung |

|---|---|

| Designprinzip | Heizelemente außerhalb der Muffel; Wärmeübertragung durch die Wände |

| Schlüsselkomponenten | Muffel, externe Heizelemente, Vakuumsystem, Isolierung |

| Vorteile | Schützt Heizelemente, gewährleistet Prozessreinheit, einfach und zuverlässig |

| Einschränkungen | Temperaturbegrenzung (<1200°C), langsamere thermische Reaktion, Lebensdauer der Muffel |

| Am besten geeignet für | Löten, Sintern, Tempern bei moderaten Temperaturen |

Rüsten Sie die thermische Verarbeitung Ihres Labors mit den fortschrittlichen Ofenlösungen von KINTEK auf! Durch die Nutzung hervorragender F&E und der Inhouse-Fertigung bieten wir vielfältigen Laboren Hochtemperaturöfen wie Muffel-, Rohr-, Rotations-, Vakuum- & Atmosphärenöfen sowie CVD/PECVD-Systeme an. Unsere starke Fähigkeit zur Tiefenindividualisierung gewährleistet präzise Lösungen für Ihre einzigartigen experimentellen Anforderungen. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre Effizienz und Ergebnisse verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Heißpressofen Maschine Beheizter Vakuum-Pressrohr-Ofen

- Vakuum-Heißpressen-Ofen Maschine Beheizte Vakuumpresse

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

Andere fragen auch

- Wie reduziert ein Vakuum oder eine Schutzatmosphäre die Oxidation von Schmelzmetallen? Vermeidung von Oxideinschlüssen für festere Metalle

- Was sind die Vorteile von Vakuum-Heizpressen? Erreichen Sie überlegene Materialdichte & Reinheit

- Wie wirkt sich eine präzise Temperaturkontrolle auf die Mikrostruktur von Ti-6Al-4V aus? Beherrschen Sie die Genauigkeit beim Heißpressen von Titan

- Was sind die Hauptkomponenten eines Vakuum-Heizpressenofens? Beherrschen Sie die Kernsysteme für die präzise Materialverarbeitung

- Was ist der Heißpressprozess? Ein Leitfaden zur Erzielung überragender Materialdichte