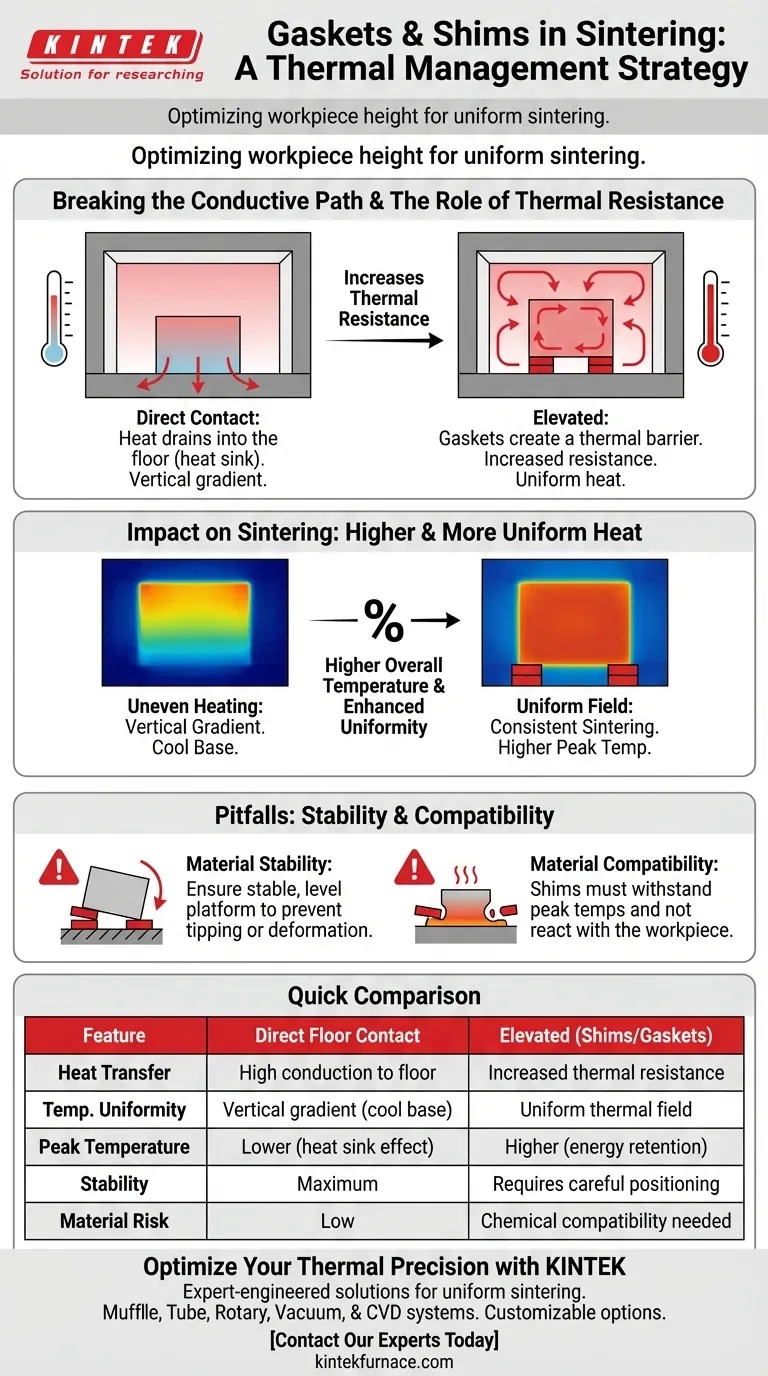

Die Verwendung von Dichtungen oder Unterlegscheiben zur Anhebung eines Werkstücks ist eine äußerst effektive Strategie für das Wärmemanagement. Durch das physische Anheben des Materials vom Ofenboden unterbrechen Sie den leitenden Wärmepfad zur Isolierschicht. Diese Anpassung minimiert den Wärmeverlust, was zu einer höheren Gesamttemperatur des Werkstücks und einer deutlich gleichmäßigeren thermischen Umgebung führt.

Der Ofenboden wirkt oft als Wärmesenke und entzieht dem Material durch direkten Kontakt Energie. Das Anheben des Werkstücks erhöht den thermischen Widerstand an dieser Schnittstelle und zwingt die Wärme, im Teil zu verbleiben, um ein gleichmäßiges Sintern zu gewährleisten.

Die Mechanik des thermischen Widerstands

Unterbrechung des leitenden Pfades

Wenn ein Werkstück direkt auf dem Ofenboden liegt, fließt Wärme natürlich vom heißen Material in die darunter liegende Isolierschicht. Dieser Prozess wird durch Wärmeleitung angetrieben.

Durch das Anbringen von Dichtungen oder Unterlegscheiben unter dem Werkstück schaffen Sie einen physischen Spalt. Diese Trennung wirkt als Barriere und reduziert die Effizienz dieser leitenden Wärmeübertragung drastisch.

Die Rolle des thermischen Widerstands

Das Kernprinzip hierbei ist der thermische Widerstand. Die Dichtungen modifizieren die Schnittstelle zwischen dem Werkstück und der Umgebung.

Die Erhöhung dieses Widerstands verhindert das "Ausbluten" von Wärme in die äußere Umgebung (den Boden). Dies stellt sicher, dass die vom Ofen erzeugte Energie zur Erwärmung des Werkstücks genutzt wird und nicht an die strukturelle Isolierung verloren geht.

Auswirkungen auf die Temperaturdynamik

Erhöhung der Gesamttemperatur

Da weniger Wärme durch die Unterseite des Werkstücks entweicht, behält das Material mehr Wärmeenergie.

Folglich erreicht ein angehobenes Werkstück bei gleicher Ofeneinstellung eine höhere tatsächliche Temperatur als eines, das direkt auf dem Boden liegt. Dies ist entscheidend für Prozesse, die präzise Hochtemperaturschwellen erfordern.

Verbesserung der Temperaturgleichmäßigkeit

Ein häufiger Fehler beim Sintern ist ein vertikaler Temperaturgradient, bei dem die Oberseite des Teils heiß und die Unterseite aufgrund des Bodenkontakts kühler ist.

Durch die Erhöhung des thermischen Widerstands an der Unterseite wird der Wärmeverlust über die Oberflächen des Werkstücks ausgeglichen. Dies führt zu einem gleichmäßigen Temperaturfeld, was für konsistente Materialeigenschaften und die Vermeidung von Verzug unerlässlich ist.

Häufige Fallstricke, die es zu vermeiden gilt

Materialstabilität

Obwohl das Anheben des Werkstücks die thermische Dynamik verbessert, führt es zu mechanischer Instabilität.

Sie müssen sicherstellen, dass die Unterlegscheiben oder Dichtungen so angeordnet sind, dass sie eine stabile Plattform bilden. Ein Werkstück, das sich während des Sinterprozesses verschiebt oder kippt, kann zu Verformungen oder ungleichmäßiger Erwärmung führen.

Materialkompatibilität

Die Dichtungen oder Unterlegscheiben selbst werden Teil des thermischen Systems.

Sie müssen aus Materialien bestehen, die den Spitzen-Sintertemperaturen standhalten, ohne zu schmelzen, sich zu zersetzen oder chemisch mit Ihrem Werkstück zu reagieren.

Optimierung Ihrer Ofeneinrichtung

Um das Beste aus Ihrem Sinterprozess herauszuholen, richten Sie Ihre Einrichtung an Ihren spezifischen thermischen Zielen aus.

- Wenn Ihr Hauptaugenmerk auf Temperaturgleichmäßigkeit liegt: Heben Sie das Werkstück an, um den vertikalen Temperaturgradienten zu minimieren und die Kühlung an der Unterseite zu verhindern.

- Wenn Ihr Hauptaugenmerk auf Energieeffizienz liegt: Nutzen Sie diese Technik, um zu verhindern, dass die Isolierschicht als parasitäre Wärmesenke wirkt, und stellen Sie so eine maximale Wärmespeicherung im Material sicher.

Die Kontrolle der Schnittstelle zwischen Ihrem Werkstück und dem Ofenboden ist eine einfache, wirkungsvolle Anpassung, die direkt zu qualitativ hochwertigeren Sinterergebnissen führt.

Zusammenfassungstabelle:

| Merkmal | Direkter Bodenkontakt | Angehoben (Unterlegscheiben/Dichtungen) | Auswirkung auf das Sintern |

|---|---|---|---|

| Wärmeübertragung | Hohe Leitung zum Boden | Erhöhter thermischer Widerstand | Verhindert Wärmeverlust |

| Temperaturgleichmäßigkeit | Vertikaler Gradient (kühle Basis) | Gleichmäßiges thermisches Feld | Gewährleistet konsistente Materialdichte |

| Spitzentemperatur | Niedriger (wegen Wärmesenke) | Höher (Energierückhaltung) | Schnelleres, zuverlässigeres Erreichen von Schwellenwerten |

| Stabilität | Maximal | Erfordert sorgfältige Positionierung | Verhindert Verformung oder Kippen |

| Materialrisiko | Gering | Chemische Kompatibilität erforderlich | Verhindert Kontamination oder Schmelzen |

Optimieren Sie Ihre thermische Präzision mit KINTEK

Ein gleichmäßiges Sintern erfordert mehr als nur hohe Temperaturen; es erfordert eine präzise Kontrolle jeder thermischen Schnittstelle. KINTEK bietet die fachmännisch entwickelten Lösungen, die Sie benötigen, um Wärmesenken zu eliminieren und Materialkonsistenz zu gewährleisten.

Unterstützt durch branchenführende F&E und Fertigung bieten wir eine umfassende Palette von Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systemen. Ob Sie Standard-Hochtemperaturöfen für Labore oder ein vollständig anpassbares System benötigen, das auf Ihre einzigartige Werkstückgeometrie und thermischen Anforderungen zugeschnitten ist, KINTEK ist Ihr Partner für Exzellenz.

Bereit, Ihre Sinterergebnisse zu verbessern? Kontaktieren Sie noch heute unsere technischen Experten, um die perfekte Ofenkonfiguration für Ihr Labor zu finden.

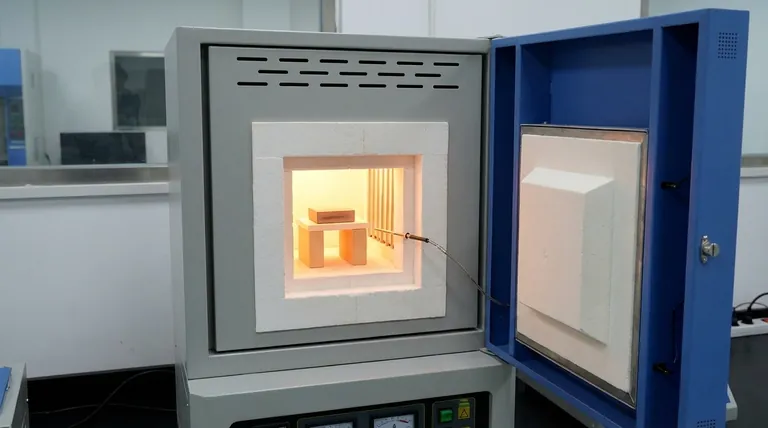

Visuelle Anleitung

Referenzen

- Yuchen Wang, Haisheng Fang. Research and optimization of temperature uniformity of high-precision muffle furnace. DOI: 10.1088/1742-6596/3009/1/012076

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- 1400℃ Muffelofen Ofen für Labor

- Vakuum-Wärmebehandlungs-Sinterofen Molybdän-Draht-Vakuumsinterofen

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

Andere fragen auch

- Was ist die Funktion eines Labor-Muffelofens bei der Nachbehandlung von BiVO4-photokatalytischen Elektroden?

- Welche kritische Testumgebung bietet eine Hochtemperatur-Muffelofen für die Harzabbrandanalyse?

- Welche Merkmale kann ein leistungsstarker, moderner Muffelofen aufweisen? Entdecken Sie Präzision, Kontrolle und Effizienz

- Was sind die wichtigsten strukturellen Komponenten eines Kammerofens? Ein unverzichtbarer Leitfaden für eine effiziente Materialbearbeitung

- Welche Rolle spielt eine Kammer-Muffelofen bei der Kalzinierung von ZnO? Meister der Nanopartikel-Kristalltechnik

- Welche Rolle spielt ein Labor-Muffelofen bei der Herstellung von hochreinem Alpha-Aluminiumoxid? Kalzinierung und Phasenumwandlungen meistern

- Welche Rolle spielt ein industrieller Hochtemperatur-Muffelofen bei der Kalzinierung von Bariumtitanat-Pulvern?

- Warum ist es notwendig, in einem Karbonisierungsofen eine Temperatur von 600°C bis 800°C aufrechtzuerhalten? Vollständige Zersetzung von Abgasen erreichen