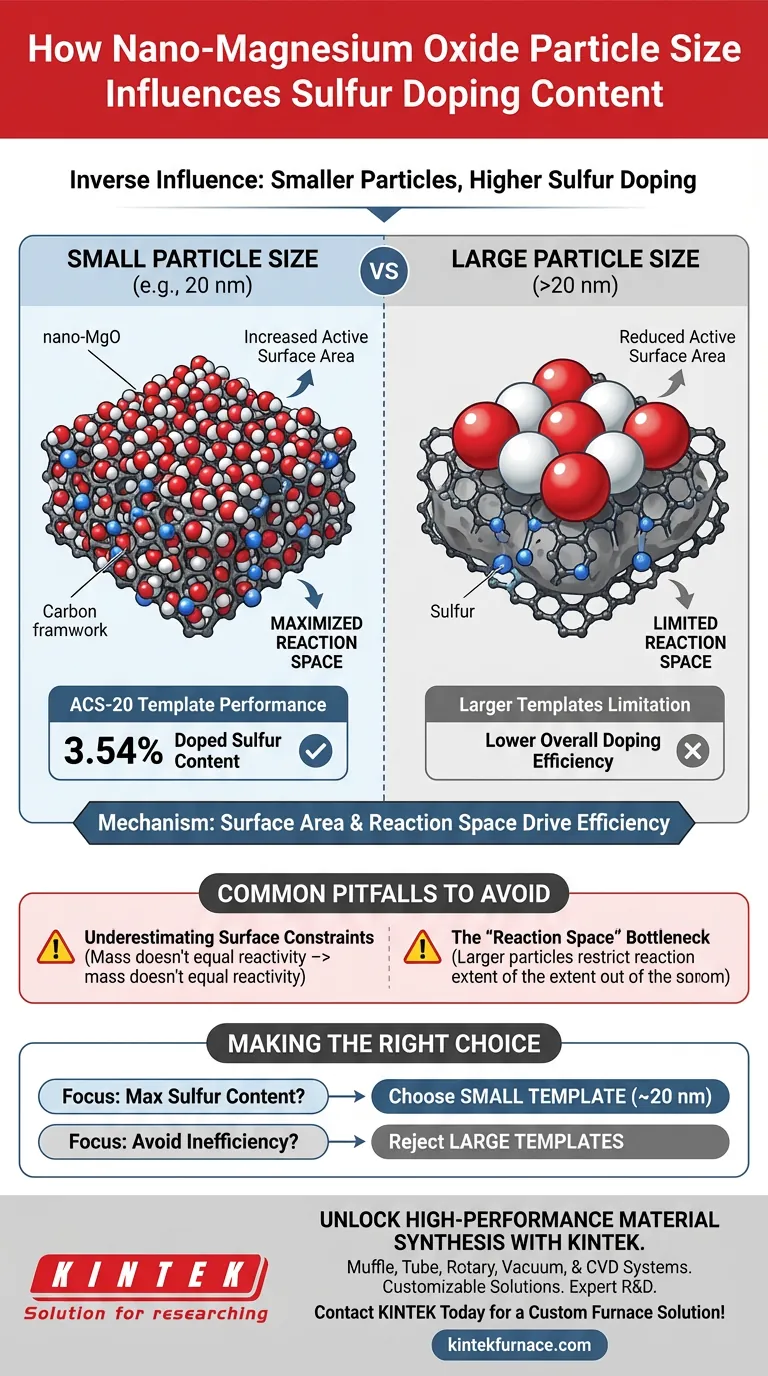

Die Partikelgröße von Nano-Magnesiumoxid übt einen direkten, umgekehrten Einfluss auf den Schwefeldotierungsgehalt aus. Insbesondere die Verwendung kleinerer Partikelgrößen, wie z. B. 20 nm, erhöht den Anteil des in die Aktivkohle eingearbeiteten Schwefels erheblich. Dies wird hauptsächlich durch die dramatische Zunahme der verfügbaren aktiven Oberfläche durch kleinere Partikel angetrieben.

Das Kernprinzip ist, dass kleinere Templatpartikel den "Reaktionsraum" pro Masseneinheit maximieren. Diese erhöhte Oberflächenexposition erleichtert eine vollständigere Reaktion zwischen dem Kohlenstoffgerüst und der Schwefelquelle, was zu einer überlegenen Dotierungseffizienz führt.

Der Mechanismus hinter der Dotierungseffizienz

Die Rolle der aktiven Oberfläche

Der grundlegende Treiber dieses Prozesses ist die aktive Oberfläche. Kleinere Nano-Magnesiumoxid-Partikel bieten bei gleicher Masse eine wesentlich größere Oberfläche als größere Partikel.

Erleichterung der Reaktion

Diese erweiterte Oberfläche ermöglicht eine größere Wechselwirkung zwischen den Materialien. Sie gewährleistet eine umfassendere Reaktion zwischen dem Kohlenstoffgerüst und der Schwefelquelle.

Schaffung von Reaktionsraum

Kleinere Partikel erhöhen effektiv den verfügbaren Reaktionsraum. Diese physikalische Eigenschaft beseitigt Engpässe, die sonst verhindern würden, dass Schwefel in die Kohlenstoffstruktur integriert wird.

Beweise für den Einfluss

Leistung von 20-nm-Templaten (ACS-20)

Empirische Studien zeigen klare Vorteile bei der Verwendung kleinerer Template. Insbesondere poröser Kohlenstoff, der mit einem 20-nm-Templat (ACS-20) geschwefeldotiert wurde, erreicht einen hohen dotierten Schwefelgehalt von etwa 3,54 %.

Die Einschränkung größerer Template

Umgekehrt führen größere Template zu einem reduzierten Dotierungsgehalt. Die größere Partikelgröße begrenzt inhärent den aktiven Reaktionsraum, was zu einer geringeren Gesamtdotierungseffizienz führt.

Häufige Fallstricke, die es zu vermeiden gilt

Unterschätzung von Oberflächenbeschränkungen

Ein häufiger Fehler bei der Synthese ist die Annahme, dass Masse gleich Reaktivität ist. Selbst wenn die Masse des Magnesiumoxids konstant ist, verringert die Erhöhung der Partikelgröße die für die Reaktion verfügbare funktionelle Oberfläche.

Der Engpass "Reaktionsraum"

Die Verwendung größerer Partikel schafft eine physikalische Einschränkung. Dies begrenzt das Ausmaß der Reaktion zwischen Kohlenstoff und Schwefel und macht es chemisch unmöglich, die hohen Dotierungsgrade zu erreichen, die bei 20-nm-Partikeln beobachtet werden.

Die richtige Wahl für Ihr Ziel treffen

Um die Synthese von geschwefeltotiertem Aktivkohle zu optimieren, müssen Sie Ihre Templatgröße basierend auf Ihren chemischen Zielen auswählen.

- Wenn Ihr Hauptaugenmerk auf der Maximierung des Schwefelgehalts liegt: Verwenden Sie Nano-Magnesiumoxid mit kleiner Partikelgröße (idealerweise um 20 nm), um maximale aktive Oberfläche und vollständige Reaktion zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf der Vermeidung von Prozesseffizienz liegt: Lehnen Sie größere Partikel-Template ab, da diese den Reaktionsraum inhärent einschränken und keine hohen Dotierungsprozentsätze erreichen werden.

Durch die Priorisierung der kleinsten praktikablen Templatgröße erschließen Sie das volle chemische Potenzial der Schwefel-Kohlenstoff-Reaktion.

Zusammenfassungstabelle:

| Partikelgröße | Beispiel-Identifikator | Schwefeldotierungsgehalt | Reaktionseffizienz |

|---|---|---|---|

| 20 nm | ACS-20 | 3,54 % | Hoch (Maximale aktive Oberfläche) |

| Groß (>20 nm) | Standard-Template | Niedrig | Niedrig (Begrenzter Reaktionsraum) |

Entsperren Sie die Synthese von Hochleistungsmaterialien mit KINTEK

Präzises Material-Engineering erfordert Geräte, die anspruchsvolle chemische Prozesse bewältigen können. KINTEK bietet branchenführende Muffel-, Rohr-, Rotations-, Vakuum- und CVD-Systeme, die alle an Ihre spezifischen Forschungs- und Synthesebedürfnisse angepasst werden können.

Unterstützt durch erstklassige F&E und Weltklasse-Fertigung gewährleisten unsere Labortemperöfen die gleichmäßige Erwärmung und Stabilität, die für die Optimierung der Aktivkohledotierung und anderer fortschrittlicher Materialanwendungen erforderlich sind.

Bereit, Ihre Forschungseffizienz zu steigern? Kontaktieren Sie KINTEK noch heute für eine kundenspezifische Ofenlösung!

Visuelle Anleitung

Referenzen

- Yaoping Guo, Rui Fang. Sulfur-doped activated carbon for the efficient degradation of tetracycline with persulfate: Insight into the effect of pore structure on catalytic performance. DOI: 10.1039/d3ra08958d

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Kondensationsrohr-Ofen zur Magnesiumgewinnung und -reinigung

- Vakuum-Sinterofen für Dentalporzellan für Dentallabore

- Chairside Dental Porzellan-Zirkonoxid-Sinterofen mit Transformator für keramische Restaurationen

- 915MHz MPCVD Diamant Maschine Mikrowellen Plasma Chemische Gasphasenabscheidung System Reaktor

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

Andere fragen auch

- Warum ist Hochtemperaturglühen im Ofen für Indium-dotiertes Kupferoxid erforderlich? Erschließen Sie das Potenzial von Halbleitern

- Was ist die Bedeutung von FE-SEM für SSBSN-Keramiken? Beherrschen Sie die morphologische Analyse für überlegene elektrische Leistung

- Warum wird ein äquivalenter Diffusionsverbrennungs-Wärmequellen-Term in die Simulation des Furnace-Temperaturfeldes integriert?

- Was sind die Vorteile von PVD-Anlagen für Solarabsorberfilme? Erreichen Sie Nanometerpräzision und maximale Effizienz

- Was sind die Vorteile eines Vakuumtrockenschranks für CT- und CCT-Vorläufermaterialien? Erhaltung der nanostrukturellen Integrität

- Warum ist Argon besonders attraktiv für industrielle Anwendungen? Erschließen Sie Kosteneffiziente Reinheit und Stabilität

- Welche Rolle spielt die Temperaturregelung bei der Biomassepyrolyse für Biokohle? Optimale Porenstruktur & Ausbeute erzielen

- Was ist der Zweck der Verwendung eines Labor-Elektro-Thermostat-Strahltrockenschranks bei der Vorbehandlung von Klärschlamm? Effizienz & Genauigkeit