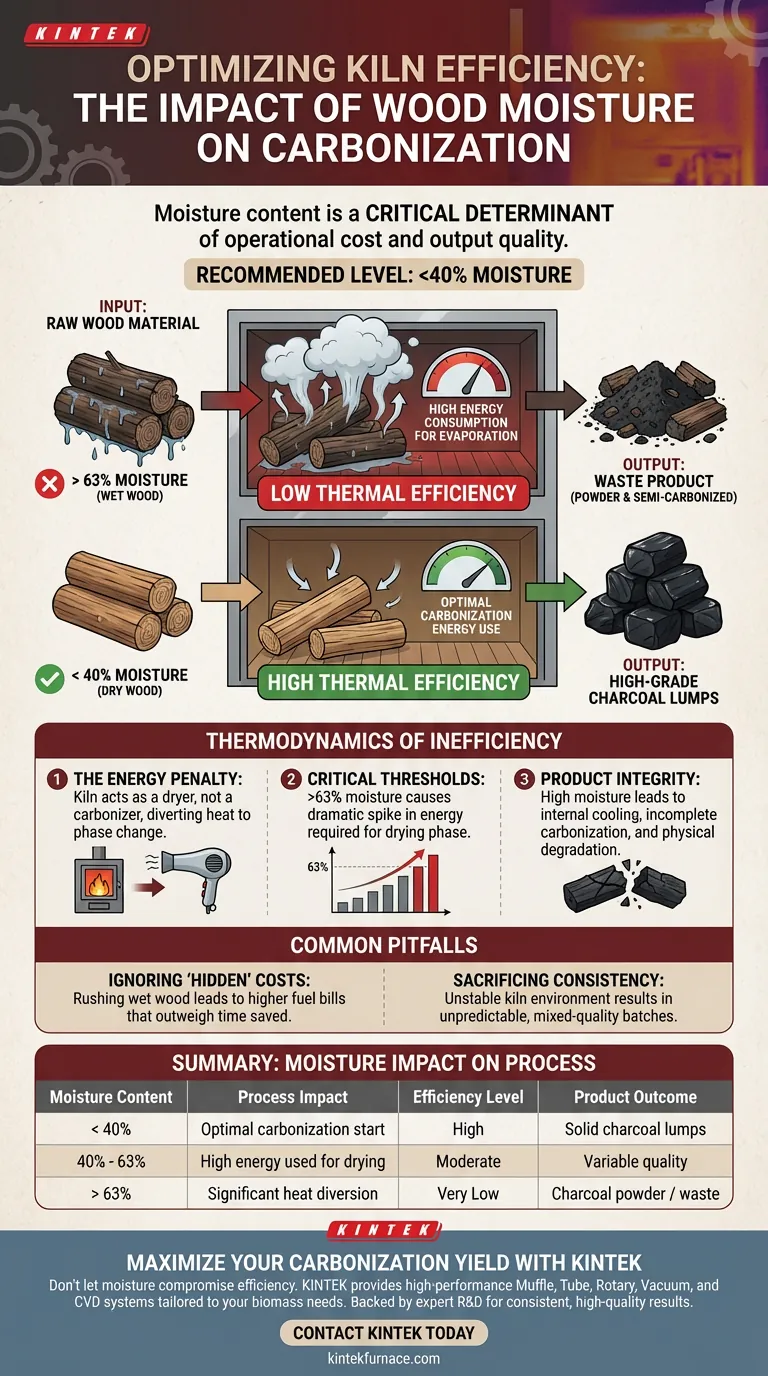

Der Feuchtigkeitsgehalt von Rohholz ist ein entscheidender Faktor sowohl für die Betriebskosten als auch für die Ausgabequalität Ihres Karbonisierungsofens. Wenn die Holzfeuchtigkeit die empfohlenen Werte überschreitet, muss der Ofen erhebliche thermische Energie aufwenden, um einfach nur Wasser zu verdampfen, bevor der eigentliche Karbonisierungsprozess beginnen kann, was die Gesamteffizienz des Systems direkt reduziert.

Um die thermische Effizienz und die Produktintegrität aufrechtzuerhalten, sollte die Feuchtigkeit des Rohholzes im Allgemeinen unter 40 % gehalten werden. Die Verarbeitung von Material mit einem Feuchtigkeitsgehalt von über 63 % erhöht den Energieverbrauch drastisch und führt häufig zu minderwertigen Nebenprodukten.

Die Thermodynamik der Karbonisierungseffizienz

Die Energiebelastung durch Wasser

Der Karbonisierungsprozess kann erst dann effektiv beginnen, wenn die Biomasse trocken ist. Wenn Sie nasses Holz in den Ofen einbringen, wirkt das System eher als Trockner denn als Karbonisierer.

Auswirkungen auf die thermische Effizienz

Ein hoher Feuchtigkeitsgehalt zwingt das Ofen-Brenner-System, übermäßigen Brennstoff zu verbrauchen, um die für die Verdampfung erforderliche Wärme zu erzeugen. Diese Wärmeumleitung senkt die Gesamtwärmeeffizienz und erhöht die Zeit und Kosten für jede Charge.

Kritische Feuchtigkeitsschwellenwerte

Betriebsdaten deuten auf einen klaren Wendepunkt in der Effizienz hin. Während Werte unter 40 % beherrschbar sind, verursacht ein Feuchtigkeitsgehalt von über 63 % einen dramatischen Anstieg der für die Trocknungsphase benötigten Energie.

Folgen für die Produktqualität

Unvollständige Karbonisierung

Überschüssige Feuchtigkeit erzeugt interne Kühleffekte, die verhindern können, dass Teile der Charge die erforderlichen Karbonisierungstemperaturen erreichen. Dies führt oft zu "halbkarbonisiertem" Holz, das als hochwertiger Holzkohle kommerziell nicht nutzbar ist.

Abbau zu Abfallprodukt

Der Kampf um die Austreibung von überschüssigem Wasser beeinträchtigt nicht nur die Chemie, sondern auch die physikalische Struktur des Produkts. Hochfeuchte Einsatzstoffe zerfallen mit deutlich höherer Wahrscheinlichkeit, was zu einem höheren Anteil an Holzkohlepulver anstelle wertvoller fester Stücke führt.

Häufige Fallstricke, die es zu vermeiden gilt

Ignorieren der "versteckten" Energiekosten

Betreiber unterschätzen oft, wie viel Energie durch Phasenübergänge (Umwandlung von Wasser in Dampf) verloren geht. Der Versuch, feuchtes Holz überstürzt durch einen Ofen zu treiben, führt unweigerlich zu höheren Brennstoffrechnungen, die den durch das Überspringen der Vortrocknung eingesparten Zeitvorteil überwiegen.

Einbußen bei der Konsistenz

Wenn die Feuchtigkeitswerte schwanken oder hoch bleiben, wird die interne Umgebung des Ofens instabil. Dies erschwert die Vorhersage der Qualität des Outputs, was zu Chargen führt, die eine Mischung aus Asche, Pulver und unverbranntem Holz sind.

Die richtige Wahl für Ihr Ziel treffen

Um Ihren Ofenbetrieb zu optimieren, müssen Sie die Feuchtigkeitskontrolle als Voraussetzung und nicht als optionale Maßnahme behandeln.

- Wenn Ihr Hauptaugenmerk auf der Maximierung der Energieeffizienz liegt: Trocknen Sie alle Rohmaterialien streng auf unter 40 % Feuchtigkeit, um sicherzustellen, dass die Wärme des Ofens zur Karbonisierung und nicht zur Verdampfung genutzt wird.

- Wenn Ihr Hauptaugenmerk auf der Produktqualität liegt: Lehnen Sie Rohmaterialien mit einem Feuchtigkeitsgehalt von nahe 63 % oder darüber ab, da diese fast sicher minderwertiges Holzkohlepulver oder halbkarbonisierte Sorten ergeben.

Durch die strenge Kontrolle der Einsatzfeuchtigkeit schützen Sie sowohl Ihre Betriebsmargen als auch den Marktwert Ihres Endprodukts.

Zusammenfassungstabelle:

| Feuchtigkeitsgehalt | Prozessauswirkung | Effizienzniveau | Produktergebnis |

|---|---|---|---|

| < 40 % | Optimaler Karbonisierungsbeginn | Hoch | Feste Holzkohlenstücke |

| 40 % - 63 % | Hoher Energieverbrauch für Trocknung | Mittelmäßig | Variable Qualität |

| > 63 % | Signifikante Wärmeumleitung | Sehr niedrig | Holzkohlepulver / halbkarbonisierter Abfall |

Maximieren Sie Ihre Karbonisierungserträge mit KINTEK

Lassen Sie nicht zu, dass Feuchtigkeit Ihre thermische Verarbeitungseffizienz beeinträchtigt. Bei KINTEK verstehen wir, dass Präzision den Unterschied zwischen hochwertiger Holzkohle und Abfallnebenprodukten ausmacht. Mit fundierter F&E und erstklassiger Fertigung bieten wir Hochleistungs-Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systeme sowie spezielle Hochtemperatur-Laböfen, die auf Ihre einzigartigen Biomasseanforderungen zugeschnitten sind.

Bereit, Ihren Labor- oder industriellen Karbonisierungsprozess zu verbessern? Kontaktieren Sie KINTEK noch heute, um zu erfahren, wie unsere anpassbaren Ofenlösungen die konsistenten, hochwertigen Ergebnisse liefern können, die Ihre Betriebe erfordern.

Visuelle Anleitung

Referenzen

- Lívia Ferreira Da Silva, Fernando Colen. Kiln-Furnace System: Validation of a Technology for Producing Charcoal with Less Environmental Impact in Brazil. DOI: 10.3390/f15040645

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Elektrischer Drehrohrofen Kleiner Drehrohrofen Biomasse-Pyrolyseanlage Drehrohrofen

- Elektrischer Drehrohrofen Pyrolyseofen Anlage Maschine kleiner Drehrohrofen Calciner

- Elektrischer Drehrohrofen Kontinuierlich arbeitender kleiner Drehrohrofen für die Beheizung von Pyrolyseanlagen

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

- Vakuumversiegelter, kontinuierlich arbeitender Drehrohrofen Drehrohrofen

Andere fragen auch

- Welche Anwendungen haben Drehrohröfen in der Baustoffindustrie außer Zementklinker? Erläuterung wichtiger Anwendungen

- Wie können Drehrohröfen nach den von ihnen verarbeiteten Materialien klassifiziert werden? Entdecken Sie die Schlüsseltypen für Ihre Branche

- Welche Vorteile bieten elektromagnetische Induktionsdrehrohröfen hinsichtlich einer gleichmäßigen Erwärmung? Erreichen Sie überragende Temperaturkontrolle für Ihre Materialien

- Welche Ausrüstung ist für den Betrieb eines Drehrohrofens unerlässlich? Gewährleistung von Sicherheit, Effizienz und Konformität

- Was sorgt für eine reibungslose Rotation in indirekt beheizten Drehrohröfen? Entdecken Sie den Schlüssel zu langfristiger Zuverlässigkeit

- Welche Materialien können in einem elektrischen Drehrohrofen verarbeitet werden? Vielseitige Lösungen für fortschrittliche Materialien

- Welche Materialien werden in elektromagnetischen Drehrohröfen in der chemischen Industrie verarbeitet? Entfesseln Sie Präzision für hochwertige Materialien

- Welche Faktoren beeinflussen die Dimensionierung und das Design von Drehrohröfen? Optimieren Sie die Effizienz Ihres Industrieprozesses