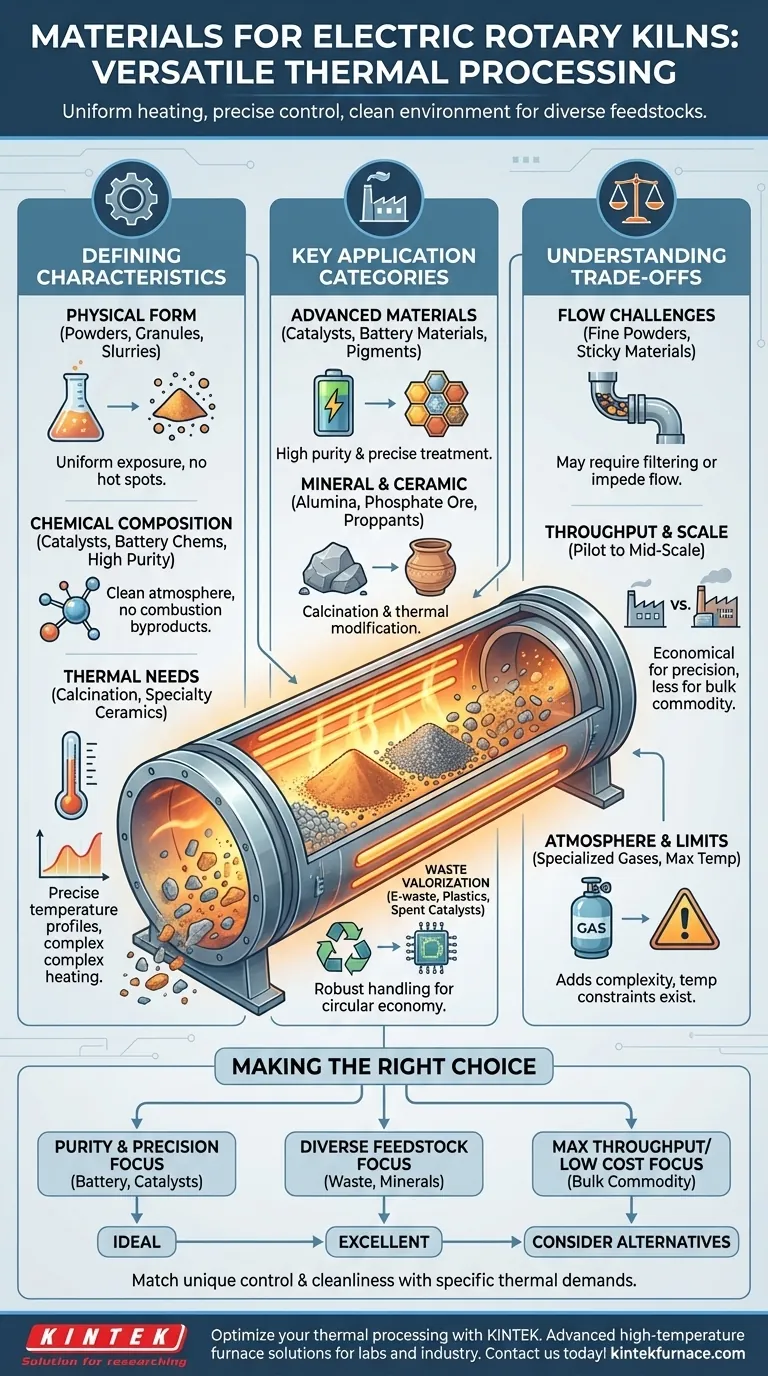

Im Grunde ist ein elektrischer Drehrohrofen ein hochgradig vielseitiges thermisches Bearbeitungswerkzeug, das in der Lage ist, eine breite Palette von Materialien zu verarbeiten. Diese Öfen sind für die Verarbeitung von allem ausgelegt, von feinen Pulvern und Granulaten bis hin zu größeren, inkonsistenten Einsatzstoffen, was sie für die Herstellung fortschrittlicher Materialien wie Katalysatoren und Batteriekathodenmaterialien, die Raffination von Mineralien und Metallen sowie das Recycling verschiedener Abfallströme geeignet macht.

Der Schlüssel zum Verständnis der Fähigkeiten eines Drehrohrofens liegt nicht nur im chemischen Namen des Materials, sondern in seiner physikalischen Form und der präzisen Wärmebehandlung, die es erfordert. Elektrische Öfen sind dort überlegen, wo eine gleichmäßige Erwärmung, eine strenge Temperaturkontrolle und eine saubere Verarbeitungsumgebung für die Qualität des Endprodukts von entscheidender Bedeutung sind.

Die bestimmenden Eigenschaften geeigneter Materialien

Die Eignung eines elektrischen Drehrohrofens für ein Material wird durch seine physikalischen Eigenschaften, seine chemische Natur und die erforderliche spezifische Wärmebehandlung definiert. Das Design des Ofens nutzt eine sanfte Wälzbewegung innerhalb eines temperaturkontrollierten Rohres.

Physikalische Form: Pulver, Granulate und Suspensionen

Die rotierende Trommel ist außergewöhnlich effektiv bei der Verarbeitung fester Materialien. Das kontinuierliche Wälzen stellt sicher, dass jedes Partikel gleichmäßig der Wärmequelle ausgesetzt wird, wodurch Hot Spots verhindert und eine konsistente Reaktion oder Phasenänderung gewährleistet wird.

Dies macht sie ideal für Pulver, Granulate, Schlämme und sogar bestimmte Grünkörper (ungebrannte Keramik- oder Metallteile). Das Design verarbeitet inhärent Materialien mit unterschiedlichen Partikelgrößen und Feuchtigkeitsgehalten.

Chemische und mineralogische Zusammensetzung

Elektrische Drehrohöfen werden aufgrund ihrer kontrollierten, nicht kontaminierenden Heizmethode über ein breites Spektrum chemischer Familien hinweg eingesetzt. Da keine Verbrennungsprodukte entstehen, bleibt die Prozessatmosphäre sauber, was für Anwendungen mit hoher Reinheit unerlässlich ist.

Dazu gehören Materialien wie Katalysatoren, Lithium-Batteriechemikalien (z. B. Lithiumeisenphosphat), Pigmente, verschiedene Metalloxide (Aluminiumoxid, Bauxit) und Edelmetalle.

Spezifische Anforderungen an die thermische Verarbeitung

Elektrische Heizelemente bieten eine unübertroffene Präzision bei der Temperaturregelung. Dies ermöglicht komplexe Heizprofile, einschließlich spezifischer Aufheizraten, Haltezeiten (Verweilzeiten) und Abkühlprofile.

Diese Präzision ist entscheidend für Prozesse wie die Kalzinierung, bei der die chemische Struktur eines Materials durch Hitze verändert wird, oder für die Herstellung von Spezialkeramiken und Legierungen mit spezifischen Kristallstrukturen.

Wichtige Anwendungsbereiche und Beispiele

Basierend auf diesen Merkmalen lassen sich die in elektrischen Drehrohöfen verarbeiteten Materialien in mehrere wichtige industrielle Kategorien einteilen.

Fortschrittliche Materialien & Spezialchemikalien

Hier spielen elektrische Öfen ihre Stärken aus. Der Bedarf an hoher Reinheit und präziser Wärmebehandlung macht sie zur bevorzugten Wahl für die Herstellung hochwertiger Materialien.

Beispiele hierfür sind:

- Katalysatoren und Katalysatorträger

- Batteriematerialien (sowohl für die Herstellung als auch für das Recycling)

- Adsorptionsmittel und Poliermittel

- Spezialpigmente

Mineral- und Keramikverarbeitung

Elektrische Öfen werden häufig zur Kalzinierung und thermischen Modifikation von Mineralien sowie zur Herstellung von Keramikprodukten eingesetzt.

Beispiele hierfür sind:

- Aluminiumoxid und Bauxit

- Phosphatgestein

- Beta-Spodumen und andere lithiumhaltige Mineralien

- Keramikvorstufen und Proppants

Abfallverwertung und Recycling

Die Robustheit des Ofens und seine Fähigkeit, heterogene Einsatzstoffe zu verarbeiten, machen ihn zu einem leistungsstarken Werkzeug für die Kreislaufwirtschaft.

Beispiele hierfür sind:

- Elektronikschrott (E-Schrott) zur Metallrückgewinnung

- Kunststoffabfälle zur Pyrolyse

- Abfallkalkschlamm zur Rekalzinierung

- Verbrauchte Katalysatoren zur Regeneration oder Metallrückgewinnung

Verständnis der Kompromisse

Obwohl sie sehr vielseitig sind, sind elektrische Drehrohöfen keine universelle Lösung. Das Verständnis ihrer Grenzen ist der Schlüssel zur fundierten technischen Entscheidungsfindung.

Materialflussprobleme

Extrem feine Pulver können in das Prozessgas mitgerissen werden, was eine nachgeschaltete Filterung erfordert. Umgekehrt können Materialien, die bei Prozesstemperaturen sehr klebrig sind oder zur Agglomeration neigen, sich an den Ofenwänden anlagern, was den Fluss und die Wärmeübertragung behindert.

Durchsatz und wirtschaftliche Skalierung

Elektrische Öfen können für Kapazitäten von kleinen Pilotchargen bis zu über 20 Tonnen pro Stunde ausgelegt werden. Bei extrem hochvolumigen Massengütern mit geringer Marge (wie Zement) ist jedoch oft die geringere Betriebskosten eines großen, direkt befeuerten Ofens wirtschaftlicher.

Atmosphären- und Temperaturgrenzen

Der Hauptvorteil eines elektrischen Ofens ist seine saubere, kontrollierte Atmosphäre. Die Erzeugung und Aufrechterhaltung spezieller Atmosphären (z. B. reiner Wasserstoff, inertes Stickstoff) ist jedoch mit Komplexität und Kosten verbunden. Die Maximaltemperatur ist ebenfalls eine Designbeschränkung, die durch die Heizelemente und Gehäusematerialien bestimmt wird, was im Vergleich zu einigen brennstoffbefeuerten Systemen einschränkend sein kann.

Die richtige Wahl für Ihr Material treffen

Die Auswahl der richtigen thermischen Prozesstechnologie erfordert die Abstimmung der Stärken der Anlage mit Ihrem Hauptziel.

- Wenn Ihr Hauptaugenmerk auf Materialreinheit und Präzision liegt: Ein elektrischer Drehrohrofen ist ideal für Batteriematerialien, Katalysatoren und Spezialchemikalien, bei denen ein kontaminationsfreies, präzise gesteuertes Heizprofil nicht verhandelbar ist.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung unterschiedlicher oder inkonsistenter Einsatzstoffe liegt: Die Fähigkeit des Ofens, unterschiedliche Größen, Feuchtigkeitsgehalte und Zusammensetzungen zu handhaben, macht ihn hervorragend für das Recycling von Abfällen und die Verarbeitung von Rohmineralien.

- Wenn Ihr Hauptaugenmerk auf maximalem Durchsatz zu geringsten Kosten liegt: Sie müssen die betriebliche Kontrolle eines elektrischen Ofens gegen die Skalierung und die Kraftstoffökonomie eines direkt befeuerten Systems abwägen, insbesondere bei Rohstoffen.

Letztendlich hängt die Entscheidung davon ab, die einzigartige Kontrolle und Sauberkeit eines elektrischen Ofens mit den spezifischen thermischen Anforderungen Ihres Materials abzustimmen.

Zusammenfassungstabelle:

| Materialtyp | Beispiele | Schlüsselanwendungen |

|---|---|---|

| Pulver & Granulate | Katalysatoren, Batteriematerialien | Fortschrittliche Materialien, Spezialchemikalien |

| Mineralien & Keramiken | Aluminiumoxid, Phosphatgestein | Kalzinierung, Keramikverarbeitung |

| Abfallströme | E-Schrott, Kunststoffabfälle | Recycling, Verwertung |

| Spezialformen | Schlämme, Grünkörper | Gleichmäßige Erwärmung, Hochreinheitsprozesse |

Bereit, Ihre thermische Verarbeitung mit Präzision und Zuverlässigkeit zu optimieren? KINTEK nutzt außergewöhnliche F&E und hausinterne Fertigung, um fortschrittliche Hochtemperatur-Ofenlösungen bereitzustellen, die auf Labor- und industrielle Anwendungen zugeschnitten sind. Unsere Produktlinie, einschließlich Muffel-, Rohr-, Drehrohöfen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systemen, wird durch starke tiefgreifende Anpassungsfähigkeiten ergänzt, um Ihre einzigartigen experimentellen Anforderungen präzise zu erfüllen – unabhängig davon, ob Sie mit Katalysatoren, Batteriematerialien, Mineralien oder Abfallströmen arbeiten. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Lösungen Ihre Materialverarbeitungseffizienz und -reinheit verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- Elektrischer Drehrohrofen Kontinuierlich arbeitender kleiner Drehrohrofen für die Beheizung von Pyrolyseanlagen

- Elektrischer Drehrohrofen Pyrolyseofen Anlage Maschine kleiner Drehrohrofen Calciner

- Elektrischer Drehrohrofen Kleiner Drehrohrofen für die Regeneration von Aktivkohle

- Elektrischer Drehrohrofen Kleiner Drehrohrofen Biomasse-Pyrolyseanlage Drehrohrofen

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

Andere fragen auch

- Was ist ein elektrisch beheizter Drehrohrofen und welche Industrien nutzen ihn? Entdecken Sie Präzisionserhitzung für hochreine Materialien

- Welche Trocknungsanwendungen haben elektromagnetische Drehöfen? Entdecken Sie effiziente, präzise Trocknungslösungen

- Was sind die Hauptkomponenten beim Bau eines Drehrohrofens? Ein Leitfaden zu den Kernsystemen

- Wie profitiert die industrielle Fertigung von der automatisierten Steuerung in elektrischen Drehrohröfen? Erreichen Sie unübertroffene Präzision & Effizienz

- Wie bewegt sich das Rohmehl im Drehrohrofen? Beherrschen Sie den kontrollierten Fluss für eine effiziente Verarbeitung