Im Kern wird die Klassifizierung eines Drehrohrofens durch das spezifische Material bestimmt, für dessen thermische Verarbeitung er ausgelegt ist. Die drei Hauptkategorien sind Zementöfen, metallurgische & chemische Öfen und Kalköfen, die jeweils für die einzigartigen physikalischen und chemischen Reaktionen ihres Einsatzmaterials optimiert sind.

Obwohl die Namen einfach erscheinen, geht diese Klassifizierung über bloße Bezeichnungen hinaus. Sie spiegelt grundlegende Unterschiede in Konstruktion, Heizmethode und Betriebstemperatur eines Ofens wider, die alle durch die spezifische Transformation bestimmt werden, die das Material durchlaufen muss.

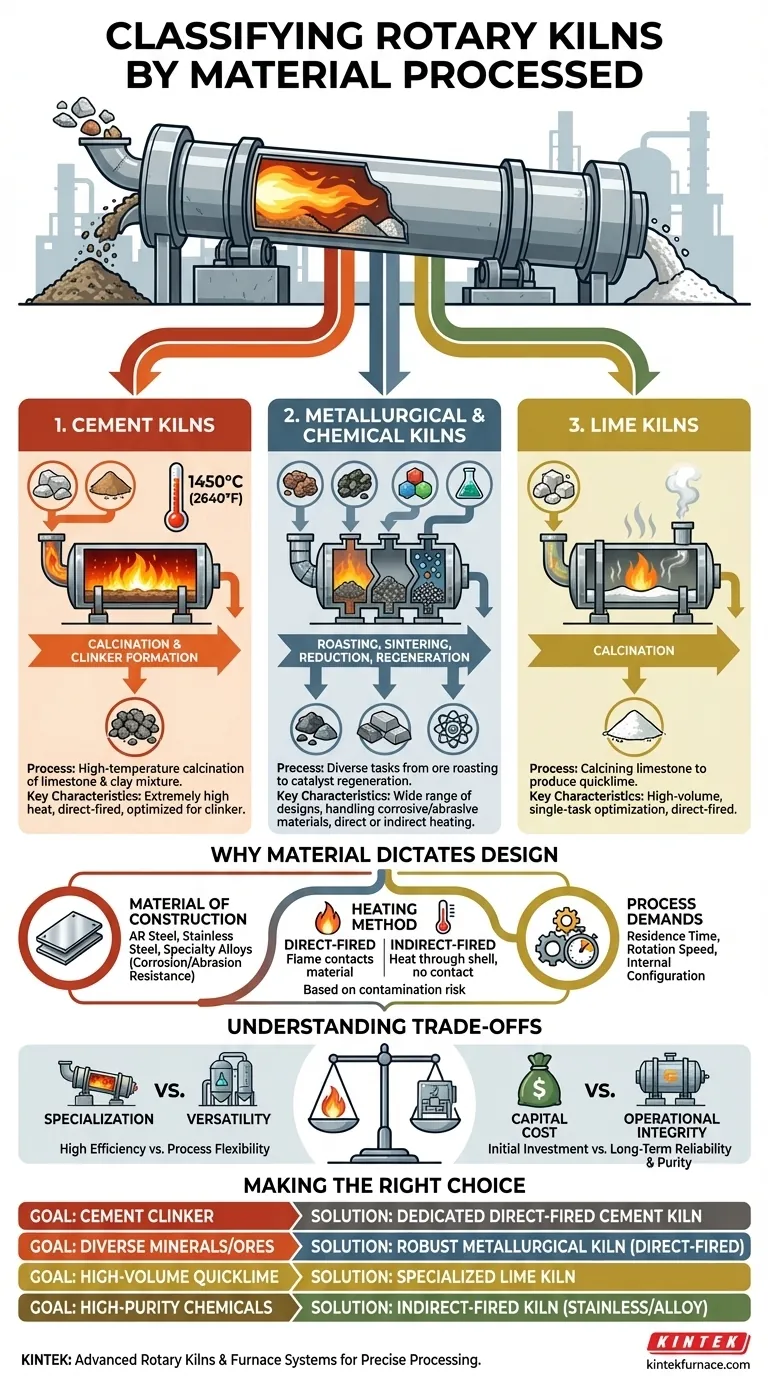

Die drei primären Klassifizierungen

Drehrohröfen sind vielseitige thermische Verarbeitungsmaschinen, werden aber für maximale Effizienz und Produktqualität typischerweise spezialisiert. Diese Spezialisierung führt zu drei Haupttypen, basierend auf ihrer industriellen Anwendung.

Zementöfen

Ein Zementofen ist das Herzstück einer Zementanlage. Sein einziger Zweck ist es, eine präzise Mischung aus Rohstoffen wie Kalkstein und Ton auf extrem hohe Temperaturen (ca. 1450 °C oder 2640 °F) zu erhitzen.

Diese intensive Hitze löst einen Prozess namens Kalzinierung aus und bildet letztendlich eine neue Substanz, die als Zementklinker bekannt ist. Das gesamte Design ist für diese spezifische Hochtemperaturreaktion optimiert.

Metallurgische & chemische Öfen

Dies ist eine breite und vielfältige Kategorie, die zahlreiche Anwendungen in der metallurgischen und chemischen Industrie abdeckt. Diese Öfen führen Aufgaben wie das Rösten und Sintern von Erzen, das Reduzieren von Metalloxiden oder das Regenerieren von Katalysatoren durch.

Da die Prozesse so vielfältig sind, weisen diese Öfen die größte Designvielfalt auf. Ein Ofen zum Rösten eines korrosiven Erzes wird ganz anders gebaut sein als einer, der zur Aktivierung von Kohlenstoff verwendet wird.

Kalköfen

Wie der Name schon sagt, ist ein Kalkofen für eine primäre Aufgabe gebaut: das Kalzinieren von Kalkstein (Calciumcarbonat) zur Herstellung von Branntkalk (Calciumoxid).

Obwohl dies auch eine Form der Kalzinierung ist, unterscheiden sich die Prozess- und Temperaturanforderungen von der Zementherstellung. Diese Öfen sind für diese einzige, hochvolumige Umwandlung hochoptimiert.

Warum das Material die Ofenkonstruktion bestimmt

Das zu verarbeitende Material ist der wichtigste Einzelfaktor, der die Konstruktion eines Ofens beeinflusst. Die Notwendigkeit, spezifische Temperaturen, chemische Reaktionen und physikalische Eigenschaften zu handhaben, treibt jede technische Entscheidung an.

Baumaterial

Ofenmantel und interne Komponenten müssen der Prozessumgebung standhalten. Schleifende Materialien erfordern abriebfesten (AR) Stahl, während korrosive Chemikalien oder hochreine Anwendungen Edelstahl oder andere Speziallegierungen erfordern.

Heizmethode (Direkt vs. Indirekt)

Die Heizmethode wird danach gewählt, ob das Material mit Verbrennungsnebenprodukten in Kontakt kommen darf.

Direkt befeuerte Öfen sind am gebräuchlichsten, wobei eine Flamme und heißes Gas direkt mit dem Material durch den Ofen strömen. Dies ist effizient für robuste Materialien wie Zement und Kalk.

Indirekt befeuerte Öfen erhitzen das Material von außen des rotierenden Mantels. Dies ist entscheidend, wenn das Material nicht durch Rauchgas kontaminiert werden darf, eine häufige Anforderung bei Spezialchemikalien und lebensmitteltauglichen Anwendungen.

Prozessanforderungen

Die physikalischen und chemischen Veränderungen, die das Material durchläuft, bestimmen die interne Konfiguration, Länge, Durchmesser und Rotationsgeschwindigkeit des Ofens. Diese Faktoren steuern die Verweilzeit – wie lange das Material im Ofen verbringt –, was entscheidend ist, um eine vollständige Reaktion zu gewährleisten.

Die Kompromisse verstehen

Die Wahl oder Konstruktion eines Drehrohrofens erfordert ein Gleichgewicht zwischen konkurrierenden Prioritäten. Das Verständnis dieser Kompromisse ist der Schlüssel zu einem erfolgreichen Projekt.

Spezialisierung vs. Vielseitigkeit

Ein hochspezialisierter Ofen, wie ein Zementofen, ist für seine vorgesehene Aufgabe unglaublich effizient. Ihm fehlt jedoch die Flexibilität, andere Materialien effektiv zu verarbeiten.

Ein allgemeiner Chemieofen bietet mehr Vielseitigkeit, erreicht aber möglicherweise nicht die gleiche Spitzeneffizienz für einen einzelnen Prozess wie eine spezielle Einheit.

Investitionskosten vs. Betriebsicherheit

Der Bau eines Ofens mit Speziallegierungen zur Handhabung eines korrosiven Materials erhöht die anfänglichen Investitionskosten erheblich.

Diese Investition verhindert jedoch vorzeitige Ausfälle, reduziert kostspielige Ausfallzeiten und gewährleistet die Produktreinheit, was zu geringeren langfristigen Betriebskosten und einem zuverlässigeren Prozess führt.

Die richtige Wahl für Ihr Ziel treffen

Ihr Endprodukt und Ihre Prozessanforderungen sind die definitive Richtlinie für die Ofenauswahl.

- Wenn Ihr Hauptaugenmerk auf der Herstellung von Zementklinker liegt: Sie benötigen einen speziellen, direkt befeuerten Zementofen, der für extrem hohe Temperaturen ausgelegt ist.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung verschiedener Mineralien oder Erze liegt: Ein robuster metallurgischer Ofen, wahrscheinlich aus Kohlenstoff- oder AR-Stahl und direkt befeuert, ist die Standardwahl.

- Wenn Ihr Hauptaugenmerk auf der Herstellung großer Mengen Branntkalk liegt: Ein spezialisierter Kalkofen ist die effizienteste und kostengünstigste Lösung für die Kalzinierung von Kalkstein.

- Wenn Ihr Hauptaugenmerk auf hochreinen oder empfindlichen Chemikalien liegt: Ein indirekt befeuerter Ofen, oft aus Edelstahl oder Speziallegierungen, ist unerlässlich, um Kontaminationen zu vermeiden.

Zu verstehen, dass ein Ofen ein zweckbestimmter Reaktor und nicht nur ein Heizer ist, ist der erste Schritt, um Ihre thermischen Verarbeitungsziele zu meistern.

Zusammenfassungstabelle:

| Klassifizierung | Primär verarbeitetes Material | Hauptmerkmale |

|---|---|---|

| Zementöfen | Kalkstein, Ton für Zementklinker | Hohe Temperaturen (~1450°C), direkt befeuert, für Kalzinierung optimiert |

| Metallurgische & chemische Öfen | Erze, Chemikalien zum Rösten, Reduktion | Vielfältige Designs, abrieb-/korrosionsbeständige Materialien, breiter Temperaturbereich |

| Kalköfen | Kalkstein für die Branntkalkproduktion | Spezialisiert für Kalzinierung, hohe Volumenleistung, direkt befeuert |

Benötigen Sie eine Hochtemperaturofenlösung, die auf die einzigartigen Anforderungen Ihres Labors zugeschnitten ist? KINTEK nutzt außergewöhnliche Forschung & Entwicklung und eigene Fertigung, um fortschrittliche Drehrohröfen und andere Ofensysteme wie Muffel-, Rohröfen, Vakuum- & Atmosphäreöfen sowie CVD/PECVD-Systeme anzubieten. Mit starken und tiefgreifenden Anpassungsmöglichkeiten gewährleisten wir präzise Leistung für die Zement-, Metallurgie-, Kalk- und chemische Verarbeitung. Kontaktieren Sie uns noch heute, um Ihre thermische Verarbeitungseffizienz und Zuverlässigkeit zu verbessern!

Visuelle Anleitung

Ähnliche Produkte

- Elektrischer Drehrohrofen Kontinuierlich arbeitender kleiner Drehrohrofen für die Beheizung von Pyrolyseanlagen

- Elektrischer Drehrohrofen Pyrolyseofen Anlage Maschine kleiner Drehrohrofen Calciner

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

- Elektrischer Drehrohrofen Kleiner Drehrohrofen Biomasse-Pyrolyseanlage Drehrohrofen

- Vakuumversiegelter, kontinuierlich arbeitender Drehrohrofen Drehrohrofen

Andere fragen auch

- Wie profitiert die industrielle Fertigung von der automatisierten Steuerung in elektrischen Drehrohröfen? Erreichen Sie unübertroffene Präzision & Effizienz

- Welche Anwendungen haben Drehrohröfen in der Baustoffindustrie außer Zementklinker? Erläuterung wichtiger Anwendungen

- Wie bewegt sich das Rohmehl im Drehrohrofen? Beherrschen Sie den kontrollierten Fluss für eine effiziente Verarbeitung

- Was ist ein elektrisch beheizter Drehrohrofen und welche Industrien nutzen ihn? Entdecken Sie Präzisionserhitzung für hochreine Materialien

- Warum ist ein Drehrohrofen besonders für die Behandlung von kohlenstoffreichem FMDS geeignet? Abfallkohlenstoff in eine Ressource verwandeln