Im Kern ist die Konstruktion eines Drehrohrofens eine sorgfältige Übung, bei der drei miteinander verbundene Bereiche in Einklang gebracht werden müssen: die inhärenten Eigenschaften des Materials, die erforderliche spezifische thermische und chemische Umwandlung und die Maschinenbaukunst, die dies ermöglicht. Die Dimensionierung und das Design werden nicht aus einem Katalog gewählt; sie werden aus diesen grundlegenden Eingaben maßgeschneidert abgeleitet, um betriebliche Effizienz, Produktqualität und Kosteneffizienz zu gewährleisten.

Ein Drehrohrofen ist keine generische Ausrüstung. Es ist ein speziell angefertigtes System, bei dem jeder Designparameter – von seinem Durchmesser und seiner Länge bis zu seiner Drehzahl – eine direkte Reaktion auf die einzigartigen physikalischen, thermischen und chemischen Eigenschaften des zu verarbeitenden Materials ist.

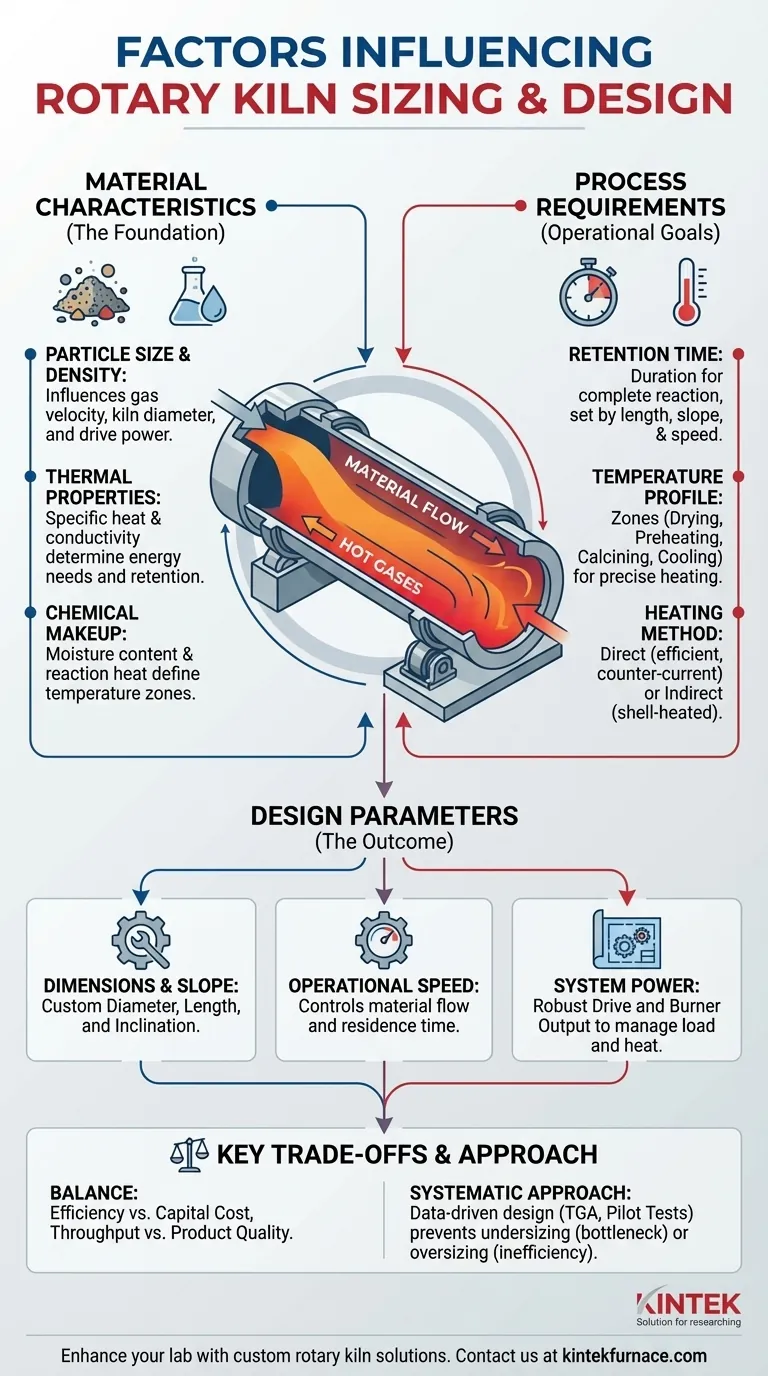

Materialeigenschaften: Die Grundlage des Designs

Das Material, das Sie verarbeiten möchten, ist der wichtigste Einzelfaktor, der das gesamte Design vorantreibt. Jede Entscheidung beruht auf dem Verständnis, wie es sich vor, während und nach dem Erhitzen verhält.

Physikalische Eigenschaften: Größe, Dichte und Fließverhalten

Die physikalische Form des Einsatzmaterials bestimmt die Grundabmessungen und Leistungsanforderungen des Ofens. Die Korngrößenverteilung beeinflusst direkt die maximal zulässige Gasgeschwindigkeit im Ofen. Feine Pulver können leicht vom Prozessgas mitgerissen werden, was einen größeren Ofendurchmesser erfordert, um die Gasgeschwindigkeit zu reduzieren, während pelletiertes oder granuliertes Material höhere Geschwindigkeiten in einem kleineren Durchmesser verträgt.

Die Schüttdichte ist ebenfalls entscheidend. Materialien mit hoher Dichte erfordern robustere Tragkonstruktionen und ein leistungsfähigeres Antriebssystem, um die erhöhte Last zu bewältigen.

Thermische Eigenschaften: Wie das Material auf Wärme reagiert

Die thermischen Eigenschaften eines Materials bestimmen den Energieeintrag und die Zeit, die für die Verarbeitung erforderlich sind. Die spezifische Wärme definiert, wie viel Energie benötigt wird, um die Temperatur des Materials zu erhöhen, und beeinflusst den Brennstoffverbrauch.

Die Wärmeleitfähigkeit misst, wie effizient sich Wärme durch das Materialbett bewegt. Eine schlechte Leitfähigkeit kann längere Verweilzeiten oder interne Strukturen wie Hubleisten erfordern, um sicherzustellen, dass das gesamte Material gleichmäßig erwärmt wird.

Schließlich ist die Reaktionswärme – ob ein Prozess endotherm (Energie aufnimmt) oder exotherm (Energie freisetzt) ist – ein wichtiger Faktor bei der Berechnung der gesamten Energiebilanz und der Konstruktion des Brennersystems.

Chemische Eigenschaften: Die Transformation selbst

Die chemische Zusammensetzung definiert den Kernzweck des Ofens. Der Feuchtigkeitsgehalt muss beispielsweise gut verstanden werden. Eine thermogravimetrische Analyse (TGA) kann die Temperaturen aufzeigen, bei denen freies Wasser (um 100°C) und chemisch gebundenes Wasser (bis zu 260°C oder höher) freigesetzt werden.

Diese Daten sind entscheidend für die Gestaltung des Temperaturprofils des Ofens und die Sicherstellung, dass für jede Phase der Umwandlung, vom einfachen Trocknen bis zur komplexen chemischen Kalzinierung, ausreichend Energie und Zeit bereitgestellt werden.

Prozessanforderungen: Das Betriebsziele definieren

Sobald das Material verstanden ist, müssen die spezifischen Betriebsziele definiert werden. Diese Anforderungen übersetzen die Materialeigenschaften in eine Reihe von Leistungsparametern für den Ofen.

Verweilzeit: Wie lange ist lang genug?

Die Verweilzeit ist die Dauer, die ein Material im Ofen verbringt. Dies ist eine der kritischsten Prozessvariablen, da sie lang genug sein muss, damit die gewünschten thermischen und chemischen Reaktionen vollständig ablaufen können.

Sie ist keine einzelne Einstellung, sondern ein Ergebnis, das durch drei wesentliche mechanische Faktoren bestimmt wird: die Länge des Ofens, seine Neigung (Steigung) und seine Rotationsgeschwindigkeit.

Temperaturprofil: Die thermische Reise

Ein Ofen wird nicht bei einer einzigen Temperatur gehalten. Stattdessen arbeitet er mit einem spezifischen Temperaturprofil entlang seiner Länge, wodurch unterschiedliche Zonen entstehen. Ein typisches Profil umfasst eine Trocknungszone, eine Vorwärmzone, eine Hochtemperatur-Kalzinier-/Reaktionszone und eine Kühlzone.

Dieses Profil wird sorgfältig auf der Grundlage thermischer Analysen (wie TGA) entworfen, um sicherzustellen, dass das Material mit der richtigen Rate erwärmt wird und die Zieltemperatur für die erforderliche Zeit erreicht. Das Brenner- und Verbrennungssystem, typischerweise am Austragsende, erzeugt diesen thermischen Gradienten.

Heizmethode: Direkte vs. Indirekte Beheizung

Die meisten Drehrohröfen verwenden eine direkte, Gegenstrombeheizung. Bei dieser hocheffizienten Anordnung feuert der Brenner in das Austragsende des Ofens, und heiße Gase strömen den Ofen entgegen der Materialflussrichtung hinauf. Dies maximiert den Wärmetransport, da die heißesten Gase auf das am stärksten verarbeitete Material treffen.

In einigen Fällen wird die indirekte Beheizung, bei der die Ofenhülle von außen beheizt wird, für Materialien verwendet, die nicht mit Verbrennungsgasen in Kontakt kommen dürfen.

Die Kompromisse verstehen

Die Konstruktion eines Ofens erfordert die Navigation durch eine Reihe kritischer technischer und wirtschaftlicher Kompromisse. Deren Kenntnis ist für fundierte Entscheidungen unerlässlich.

Effizienz vs. Investitionskosten

Ein längerer Ofen mit größerem Durchmesser bietet im Allgemeinen eine bessere thermische Effizienz und präzisere Prozesskontrolle. Dies geht jedoch mit erheblich höheren Vorlaufkosten einher. Ein kürzerer, kompakterer Ofen ist billiger zu bauen, hat aber wahrscheinlich höhere laufende Brennstoffkosten und bietet möglicherweise weniger betriebliche Flexibilität.

Durchsatz vs. Produktqualität

Es besteht eine ständige Spannung zwischen der Maximierung des Produktionsvolumens (Durchsatz) und der Sicherstellung einer gleichbleibenden Produktqualität. Eine Erhöhung der Zuführrate verkürzt die Materialverweilzeit. Wird dies zu weit getrieben, kann dies zu einer unvollständigen Reaktion führen, was zu einem Produkt außerhalb der Spezifikation führt, das nachbearbeitet oder entsorgt werden muss.

Das Risiko einer falschen Dimensionierung

Ein unterdimensionierter Ofen wird zu einem permanenten Produktionsengpass, der die Kapazitätsanforderungen nicht erfüllen kann. Ein überdimensionierter Ofen ist nicht nur teurer in der Anschaffung, sondern auch ineffizient im Betrieb, da er übermäßige Energie verbraucht, um das größere Volumen und die Ofenhülle zu heizen, was während seiner gesamten Lebensdauer zu höheren Betriebskosten führt.

Ein systematischer Ansatz zur Ofenkonstruktion

Um ein erfolgreiches Ergebnis zu gewährleisten, muss der Designprozess datengesteuert und methodisch sein. Der richtige Ansatz hängt von Ihrem spezifischen Ziel ab.

- Wenn Ihr Hauptaugenmerk auf der anfänglichen Machbarkeit des Projekts liegt: Ihr erster Schritt ist eine umfassende Materialprüfung, beginnend mit Laboranalysen (TGA) und fortgesetzt mit Batch- oder Pilot-Ofentests, um die Prozessvariablen zu validieren.

- Wenn Ihr Hauptaugenmerk auf der Optimierung eines bestehenden Prozesses liegt: Konzentrieren Sie sich auf die Anpassung der steuerbaren Variablen – Zuführrate, Rotationsgeschwindigkeit und Brennerleistung –, um die Verweilzeit und das Temperaturprofil für eine bessere Effizienz oder Qualität zu optimieren.

- Wenn Ihr Hauptaugenmerk auf der Auswahl eines neuen Ofens liegt: Stellen Sie potenziellen Anbietern ein vollständiges Datenpaket zu Ihren Materialeigenschaften und expliziten Prozessanforderungen (Zuführrate, Endtemperatur, Verweilzeit) zur Verfügung, um eine genau dimensionierte und effiziente Einheit zu erhalten.

Letztendlich befähigt Sie das Verständnis dieser miteinander verbundenen Faktoren, einen Drehrohrofen zu spezifizieren, zu bewerten und zu betreiben, der als hochwirksame und zuverlässige Verarbeitungslösung dient.

Übersichtstabelle:

| Faktorkategorie | Schlüsselelemente | Auswirkungen auf das Design |

|---|---|---|

| Materialeigenschaften | Partikelgröße, Dichte, thermische Eigenschaften, chemische Zusammensetzung | Bestimmt Ofenabmessungen, Energiebedarf und Temperaturzonen |

| Prozessanforderungen | Verweilzeit, Temperaturprofil, Heizmethode | Definiert Betriebsparameter wie Länge, Neigung und Brennertyp |

| Designkompromisse | Effizienz vs. Kosten, Durchsatz vs. Qualität, Dimensionierungsrisiken | Gleicht Investitionskosten mit Betriebsleistung ab |

Bereit, die Fähigkeiten Ihres Labors mit einer maßgeschneiderten Drehrohrofenlösung zu erweitern? Bei KINTEK nutzen wir außergewöhnliche Forschung und Entwicklung sowie eigene Fertigung, um fortschrittliche Hochtemperaturofenlösungen, einschließlich Drehrohröfen, anzubieten, die auf Ihre einzigartigen experimentellen Bedürfnisse zugeschnitten sind. Unsere starke Fähigkeit zur tiefgreifenden Anpassung gewährleistet eine präzise Abstimmung auf Ihre Materialeigenschaften und Prozessziele und steigert Effizienz und Produktqualität. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre thermische Verarbeitung optimieren können!

Visuelle Anleitung

Ähnliche Produkte

- Vakuumversiegelter, kontinuierlich arbeitender Drehrohrofen Drehrohrofen

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

- Labor-Vakuum-Kipp-Drehrohrofen Drehrohrofen

- Elektrischer Drehrohrofen Kleiner Drehrohrofen für die Regeneration von Aktivkohle

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

Andere fragen auch

- Wie unterstützen Drehrohrofen eine Echtzeitüberwachung und kontinuierliche Verarbeitung? Steigern Sie die Effizienz durch kontinuierlichen Durchsatz und Live-Beobachtung

- Was sind die Hauptmerkmale eines Drehrohrofens? Erreichen Sie überlegene Gleichmäßigkeit und Kontrolle

- Was sind die Hauptvorteile von Drehrohröfen? Erzielen Sie überlegene Gleichmäßigkeit und Effizienz bei der thermischen Verarbeitung

- Was sind die Hauptmerkmale von Drehrohrofen hinsichtlich der Wärmebehandlung? Gleichmäßige Erwärmung und hoher Durchsatz erreichen

- Was sind die Vorteile der kontinuierlichen Probenbewegung in Drehöfen? Steigerung von Gleichmäßigkeit und Effizienz