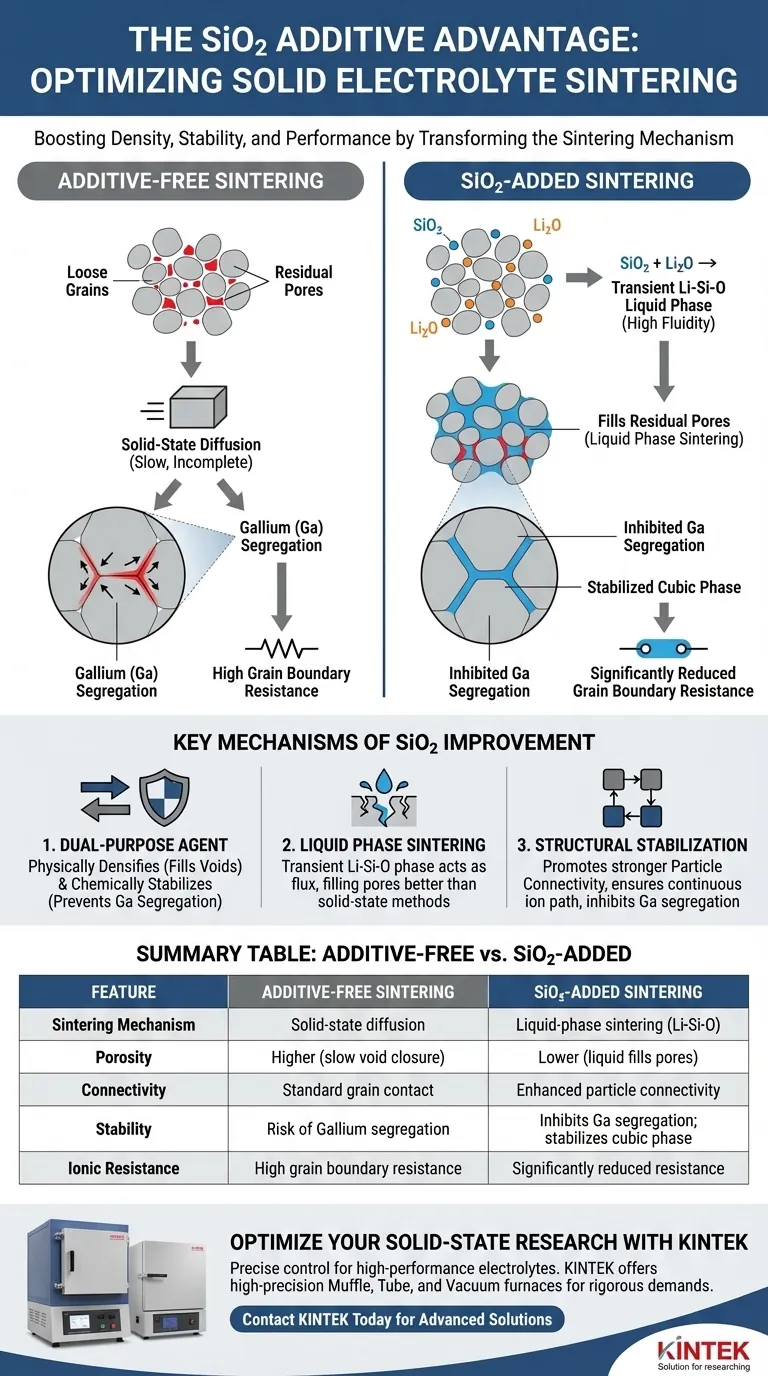

Die Einführung von Siliziumdioxid (SiO2) verändert den Sintermechanismus grundlegend, indem es mit Lithiumoxid (Li2O) reagiert und eine transiente flüssige Phase bildet. Diese Li–Si–O-Phase weist bei Sintertemperaturen eine hohe Fließfähigkeit auf, wodurch sie verbleibende Poren zwischen den Korngrenzen effektiver als zusatzfreie oder reine Festkörpermethoden durchdringen und füllen kann.

Durch die Ermöglichung einer Flüssigphasenreaktion wirkt SiO2 als zweckmäßiges Mittel: Es verdichtet das Material physikalisch durch Füllen von Hohlräumen und stabilisiert die Struktur chemisch durch Verhinderung der Gallium-Segregation.

Der Mechanismus des Flüssigphasensinterns

Bildung der transienten Phase

Beim Standardsintern ohne Zusätze beruht die Verdichtung stark auf der Festkörperdiffusion, die langsam sein kann und Hohlräume hinterlässt.

Wenn SiO2 eingeführt wird, reagiert es mit Li2O. Diese Reaktion erzeugt eine transiente Li–Si–O-Flüssigphase.

Füllen verbleibender Poren

Da diese flüssige Phase bei Sintertemperaturen eine hohe Fließfähigkeit aufweist, wirkt sie als Flussmittel.

Sie fließt effektiv in die verbleibenden Poren zwischen den Korngrenzen und füllt diese aus. Dies führt zu einem dichteren Endelektrolyten im Vergleich zu Methoden, die diesen Flüssigphasenmechanismus nicht nutzen.

Strukturelle und chemische Stabilisierung

Förderung der Partikelkonnektivität

Die Anwesenheit der flüssigen Phase tut mehr als nur Löcher zu füllen; sie wirkt als Brücke zwischen den Körnern.

Die Zugabe von Silizium (Si) fördert eine stärkere Partikelkonnektivität. Dies gewährleistet einen kontinuierlichen Pfad für die Ionenleitung, was für die Leistung des Elektrolyten entscheidend ist.

Hemmung der Gallium-Segregation

Ein häufiges Problem bei dotierten Festkörperelektrolyten (insbesondere bei denen, die Gallium verwenden) ist die Tendenz der Dotierstoffe, sich von der Hauptstruktur zu trennen.

Zusätze, die Si enthalten, stabilisieren die kubische Phasenstruktur, indem sie die Segregation von Gallium (Ga) an den Korngrenzen hemmen.

Reduzierung des Korngrenzenwiderstands

Die Kombination aus physikalischer Verdichtung und chemischer Stabilisierung ergibt eine spezifische Leistungskennzahl.

Durch die Verhinderung der Ga-Segregation und die Verbesserung der Konnektivität reduziert die Einführung von SiO2 den Korngrenzenwiderstand erheblich.

Verständnis der Wechselwirkungen (Kompromisse)

Abhängigkeit von der Dynamik der Flüssigphase

Obwohl vorteilhaft, markiert dieser Prozess eine Verschiebung vom Festkörpersintern zum Flüssigphasensintern.

Der Erfolg dieser Methode hängt vollständig von der Bildung und dem Verhalten der transienten Li–Si–O-Phase ab. Im Gegensatz zu Festkörpermethoden wird die Mikrostruktur dadurch bestimmt, wie sich diese flüssige Phase verteilt und schließlich verfestigt.

Die Einschränkung von "nur Ga-Dotierung"

Die primäre Referenz hebt einen spezifischen Vergleich mit der Verwendung von Galliumdotierung ohne Silizium hervor.

Der Kompromiss bei der Auslassung von SiO2 ist eine höhere Wahrscheinlichkeit der Ga-Segregation. Ohne die stabilisierende Wirkung von Si ist die kubische Phase weniger stabil, was zu einem höheren Widerstand an den Korngrenzen führt.

Die richtige Wahl für Ihr Ziel treffen

Die Verwendung von SiO2 ist nicht nur ein zusätzlicher Schritt; es ist eine Strategie, um die physikalischen Grenzen der Festkörperdiffusion zu überwinden.

- Wenn Ihr Hauptaugenmerk auf der Maximierung der Dichte liegt: Nutzen Sie SiO2, um die hohe Fließfähigkeit der Li–Si–O-Flüssigphase zu nutzen, um verbleibende Poren zu füllen, die das Festkörpersintern nicht schließen kann.

- Wenn Ihr Hauptaugenmerk auf der Minimierung des Widerstands liegt: Setzen Sie SiO2 ein, um die Gallium-Segregation zu hemmen und sicherzustellen, dass die Korngrenzen leitfähig bleiben und die kubische Phase stabil bleibt.

Die Einführung von SiO2 bietet einen Korrekturmechanismus, der sowohl physikalische Porosität als auch chemische Instabilität gleichzeitig löst.

Zusammenfassungstabelle:

| Merkmal | Sintern ohne Zusätze | Sintern mit SiO2-Zusatz |

|---|---|---|

| Sintermechanismus | Festkörperdiffusion | Flüssigphasensintern (Li–Si–O) |

| Porosität | Höher (langsame Hohlraumschließung) | Niedriger (Flüssigkeit füllt verbleibende Poren) |

| Konnektivität | Standard-Korngrenzkontakt | Verbesserte Partikelkonnektivität |

| Stabilität | Risiko der Gallium-Segregation | Hemmt Ga-Segregation; stabilisiert kubische Phase |

| Ionenwiderstand | Hoher Korngrenzenwiderstand | Erheblich reduzierter Widerstand |

Optimieren Sie Ihre Festkörperbatterieforschung mit KINTEK

Präzise Kontrolle über die Sinterdynamik ist der Schlüssel zu Hochleistungs-Elektrolyten. Bei KINTEK verstehen wir die Komplexität von Flüssigphasenreaktionen und struktureller Stabilisierung. Mit Unterstützung von F&E-Experten und Weltklasse-Fertigung bieten wir hochpräzise Muffel-, Röhren- und Vakuumöfen, die speziell für die anspruchsvollen Anforderungen der Festkörperelektrolytverarbeitung entwickelt wurden.

Ob Sie Gallium-Segregation eliminieren oder die Materialdichte maximieren müssen, unsere anpassbaren Hochtemperatursysteme liefern die thermische Gleichmäßigkeit, die Ihr Labor benötigt. Kontaktieren Sie KINTEK noch heute, um zu erfahren, wie unsere fortschrittlichen Laborlösungen Ihre Materialinnovationen zum Leben erwecken können.

Visuelle Anleitung

Referenzen

- Seung Hoon Chun, Sangbaek Park. Synergistic Engineering of Template‐Guided Densification and Dopant‐Induced Pore Filling for Pressureless Sintering of Li<sub>7</sub>La<sub>3</sub>Zr<sub>2</sub>O<sub>12</sub> Solid Electrolyte at 1000 °C. DOI: 10.1002/sstr.202500297

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Chairside Dental Porzellan-Zirkonoxid-Sinterofen mit Transformator für keramische Restaurationen

- Vakuum-Sinterofen für Dentalporzellan für Dentallabore

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- Vakuum-Wärmebehandlungs-Sinterofen Molybdän-Draht-Vakuumsinterofen

- Kleiner Vakuum-Wärmebehandlungs- und Sinterofen für Wolframdraht

Andere fragen auch

- Wie beeinflusst die Verwendung eines Hochdruckautoklaven aus Edelstahl die Bildung von ZnS/CeO2@CNT? Optimierung des Katalysatorwachstums

- Welche Rolle spielt das Vakuumsystem bei der Regulierung der Länge von ZnO-Verzweigungen? Meisterpräzision bei Nanostrukturen

- Wie verbessert ein Flash-Sintering (FS)-System die Effizienz? Ermöglichen Sie eine schnelle Produktion für Titandiborid-Verbundwerkstoffe

- Welche Rolle spielt ein industrieller Elektroheizofen bei der Biomassepyrolyse? Erschließung hochwertiger Biokohleerträge

- Wie tragen hochpräzise Industrieöfen zur Forschung zur thermischen Stabilität von Zementverbundwerkstoffen bei?

- Was ist die Bedeutung der Verwendung von PVD für Phosphosulfide-Dünnschichten? Skalieren Sie Ihre optoelektronische Forschung für die Industrie

- Was sind die primären Prozessvorteile der Verwendung eines kontinuierlichen Hochtemperatur-Tunnelofens zum Hartlöten von Kupferrohren?

- Was ist der Zweck der Durchführung einer Quenchbehandlung? Optimierung der Spektralanalyse von dotierten Alkalihalogenidkristallen