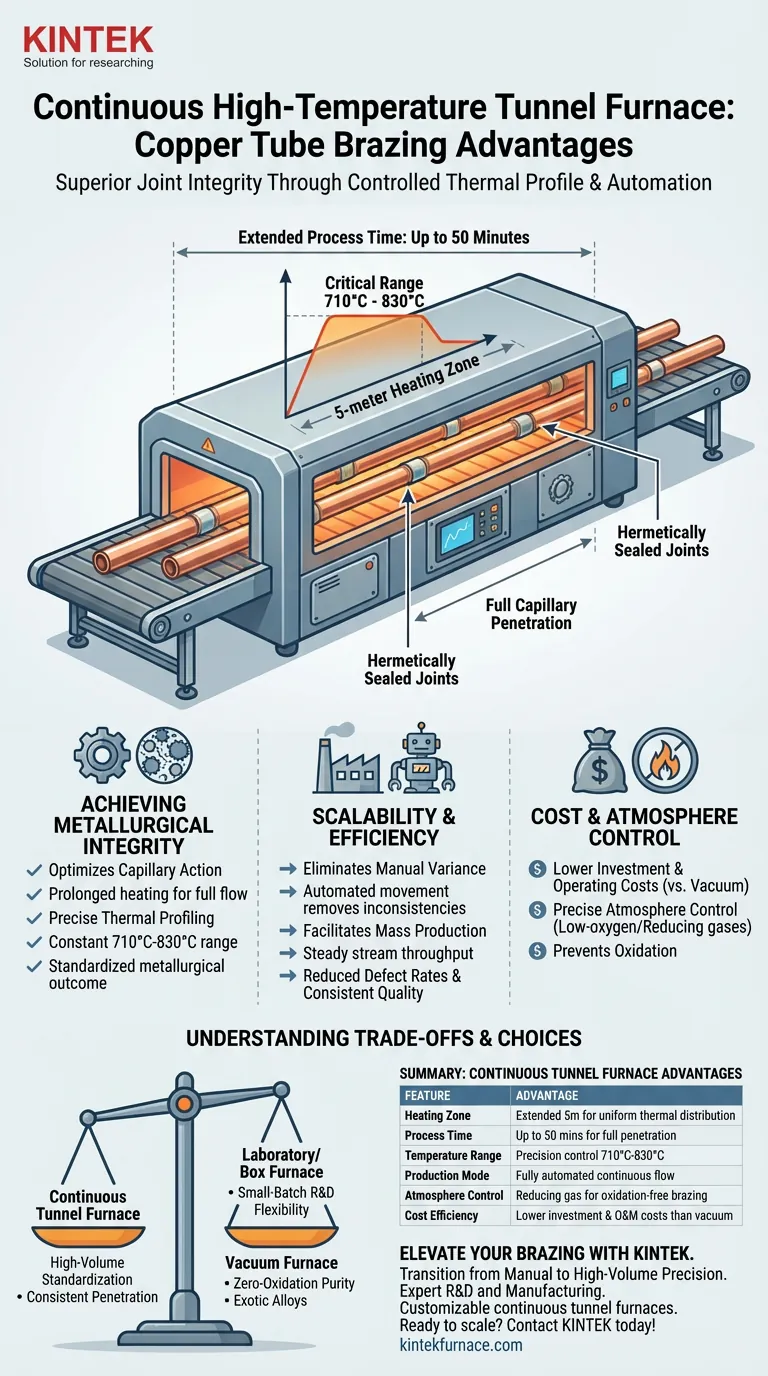

Die primären Prozessvorteile eines kontinuierlichen Hochtemperatur-Tunnelofens ergeben sich aus seiner Fähigkeit, über einen längeren Zeitraum ein streng kontrolliertes thermisches Profil aufrechtzuerhalten und so eine überlegene Verbindungsintegrität zu gewährleisten. Durch die Nutzung einer Heizzone von bis zu 5 Metern und einer Prozesszeit von bis zu 50 Minuten garantiert diese Ausrüstung eine vollständige Kapillarpenetration von Füllmetallen im kritischen Bereich von 710 °C bis 830 °C. Diese kontinuierliche Methode eliminiert die Ungleichmäßigkeit, die beim manuellen Hartlöten auftritt, und ermöglicht eine hochwertige, automatisierte Produktion für großformatige Bauteile.

Durch die Stabilisierung der thermischen Umgebung und die Automatisierung des Arbeitsablaufs verwandeln kontinuierliche Tunnelöfen das Hartlöten von Kupfer von einer variablen manuellen Aufgabe in einen konsistenten Industrieprozess für hohe Stückzahlen.

Erreichen der metallurgischen Integrität

Optimierung der Kapillarwirkung

Der kritischste Faktor beim Hartlöten ist die Gewährleistung, dass das Füllmetall vollständig in den Verbindungsspalt fließt.

Ein Tunnelofen bietet einen verlängerten Heizprozess von bis zu 50 Minuten. Diese verlängerte Dauer ermöglicht ausreichend Zeit für das Schmelzen, Fließen und die vollständige Kapillarpenetration des Füllmetalls, wodurch eine hermetisch dichte und mechanisch starke Verbindung entsteht.

Präzise thermische Profilierung

Manuelle Vorgänge leiden oft unter Temperaturspitzen oder -abfällen, die die Verbindung beeinträchtigen.

Kontinuierliche Tunnelöfen halten ein konstantes Temperaturprofil typischerweise zwischen 710 °C und 830 °C aufrecht. Diese Konsistenz stellt sicher, dass jedes Bauteil, das die 5-Meter-Heizzone durchläuft, exakt die gleiche thermische Historie erfährt, wodurch das metallurgische Ergebnis effektiv standardisiert wird.

Skalierbarkeit und betriebliche Effizienz

Eliminierung manueller Abweichungen

Menschliche Bediener führen Variablen wie inkonsistente Heizwinkel oder Zeitunterschiede ein.

Durch die Automatisierung der Bewegung von Teilen durch die Heizzone beseitigt der Ofen diese manuellen Inkonsistenzen. Dies führt zu einer drastischen Reduzierung der Fehlerraten und stellt sicher, dass über jede Schicht hinweg eine konsistente Schweißqualität aufrechterhalten wird.

Ermöglichung der Massenproduktion

Für Hersteller, die mit großformatigen Bauteilen oder hohen Stückzahlen arbeiten, kann die Chargenverarbeitung ein Engpass sein.

Kontinuierliche Öfen sind für die automatisierte Verarbeitung von großformatigen Bauteilen ausgelegt. Im Gegensatz zu Kammeröfen, die Lade- und Entladezyklen erfordern, ermöglicht ein Tunnelofen einen stetigen Produktionsfluss und erhöht den Durchsatz erheblich.

Kosten- und Atmosphärenkontrolle

Über die Geschwindigkeit hinaus bieten diese Öfen wirtschaftliche und ökologische Vorteile.

Sie weisen im Allgemeinen geringere Investitions- und Betriebskosten im Vergleich zu Vakuumöfen auf. Darüber hinaus ermöglichen sie eine präzise Kontrolle der internen Atmosphären – beispielsweise durch die Verwendung von sauerstoffarmen oder reduzierenden Gasen –, um Oxidation ohne die hohen Kosten der Aufrechterhaltung eines Hochvakuum zu verhindern.

Verständnis der Kompromisse

Während kontinuierliche Tunnelöfen für die Gleichmäßigkeit bei hohen Stückzahlen überlegen sind, sind sie nicht die universelle Lösung für jedes Hartlöt-Szenario.

Flexibilitätseinschränkungen

Diese Öfen sind für den Dauerbetrieb optimiert. Sie sind weniger agil als Labor- oder Kammeröfen, wenn es um häufige Änderungen der Temperaturprofile oder die Verarbeitung sehr kleiner, unterschiedlicher Chargen von Experimentalteilen geht.

Energie für Start und Stopp

Da sie auf einen langen, stabilen beheizten Tunnel angewiesen sind, werden diese Öfen am besten in kontinuierlichen Schichten eingesetzt. Häufiges Starten und Stoppen kann energieintensiv sein und die Gesamteffizienz im Vergleich zu kleineren Chargengeräten, die für den intermittierenden Einsatz konzipiert sind, verringern.

Die richtige Wahl für Ihr Ziel treffen

Um zu entscheiden, ob ein kontinuierlicher Hochtemperatur-Tunnelofen die richtige Wahl für Ihre Kupferhartlötbedürfnisse ist, bewerten Sie Ihr Produktionsvolumen und Ihre Qualitätsanforderungen.

- Wenn Ihr Hauptaugenmerk auf der Standardisierung hoher Stückzahlen liegt: Wählen Sie den kontinuierlichen Tunnelofen, um eine konsistente Kapillarpenetration und niedrigere Stückkosten durch Automatisierung zu garantieren.

- Wenn Ihr Hauptaugenmerk auf F&E für Kleinserien liegt: Erwägen Sie einen Laborrohr- oder Kammerofen, der mehr Flexibilität für die Änderung von Parametern und das Testen unterschiedlicher thermischer Profile bietet.

- Wenn Ihr Hauptaugenmerk auf Null-Oxidationsreinheit liegt: Bewerten Sie einen Vakuumofen, insbesondere wenn die absolut sauberste Umgebung für exotische Legierungen erforderlich ist, trotz der höheren Betriebskosten.

Für die industrielle Kupferrohrhartlötung bleibt der kontinuierliche Tunnelofen der definitive Standard für die Balance zwischen Durchsatz und metallurgischer Qualität.

Zusammenfassungstabelle:

| Merkmal | Vorteil des kontinuierlichen Tunnelofens |

|---|---|

| Heizzone | Erweiterte 5-Meter-Zone für gleichmäßige Wärmeverteilung |

| Prozesszeit | Bis zu 50 Minuten für vollständige Kapillarpenetration |

| Temperaturbereich | Präzisionsregelung zwischen 710 °C und 830 °C |

| Produktionsmodus | Vollautomatischer, kontinuierlicher Fluss für großformatige Bauteile |

| Atmosphärenkontrolle | Reduzierende Gasfähigkeit für oxidationsfreies Hartlöten |

| Kosteneffizienz | Geringere Investitions- und Betriebskosten als Vakuumsysteme |

Erweitern Sie Ihre Hartlötproduktion mit KINTEK

Wechseln Sie von inkonsistentem manuellem Hartlöten zu hochvolumiger Präzision. Gestützt auf F&E und Fertigungsexpertise bietet KINTEK Hochleistungs-Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systeme sowie kundenspezifische kontinuierliche Tunnelöfen, die auf Ihre einzigartigen industriellen Bedürfnisse zugeschnitten sind.

Ob Sie eine Standardisierung hoher Stückzahlen oder spezialisierte Laborlösungen benötigen, unsere Ingenieure bieten die thermische Expertise, um Ihre metallurgischen Ergebnisse zu optimieren.

Bereit, Ihre Produktion zu skalieren? Kontaktieren Sie uns noch heute, um Ihre perfekte Ofenlösung zu finden!

Visuelle Anleitung

Referenzen

- António B. Pereira, Ana Horovistiz. Brazing of Copper Pipes for Heat Pump and Refrigeration Applications. DOI: 10.3390/met14020171

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- 1400℃ Muffelofen Ofen für Labor

- 1200℃ geteilter Rohrofen Labor-Quarzrohrofen mit Quarzrohr

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

Andere fragen auch

- Was verursacht großflächige MgO·Al2O3-Einschlüsse in Superlegierungen? Ein Expertenleitfaden zur Entstehung & Vorbeugung

- Warum ist ein Vakuumexsikkator für die Untersuchung der Geopolymerporosität unerlässlich? Erreichen Sie eine präzise Materialcharakterisierung

- Was sind die Vorteile von PVD-Anlagen für Solarabsorberfilme? Erreichen Sie Nanometerpräzision und maximale Effizienz

- Warum wird ein Heizgerät zur Bewertung von HEAs benötigt? Hochtemperatur-Materialleistung erschließen

- Wie funktioniert ein Heizsystem mit zirkulierender Mineralölummantelung? Gewährleistung von Präzision bei der thermischen Holzmodifikation

- Was ist die Funktion eines Umlufttrockenschranks für Biokohle? Optimierung der Vorbehandlung von Moringa Oleifera-Schalen

- Was ist die Hauptfunktion eines Umluftofens bei der Vorbereitung von Pflanzenproben? Sorgen Sie jedes Mal für genaue Daten

- Was ist der Hauptzweck eines industriellen Heißlufttrockenschranks für Si/HC-X? Optimierung der Biomasse-Vorbehandlung