Der industrielle Röhrenofen dient als grundlegender Reaktor für die Synthese von Fe-N-C-Katalysatoren, indem er eine streng anaerobe Umgebung bereitstellt, die für die chemische Umwandlung unerlässlich ist. Durch die Aufrechterhaltung eines stabilen Flusses von Inertgas (typischerweise Argon) bei hohen Temperaturen um 1100 °C treibt der Ofen die Karbonisierung organischer Gerüste voran und zwingt Eisenatome, sich in das stickstoffdotierte Kohlenstoffsubstrat einzulagern, was zur Bildung hochaktiver FeN4-Strukturen führt.

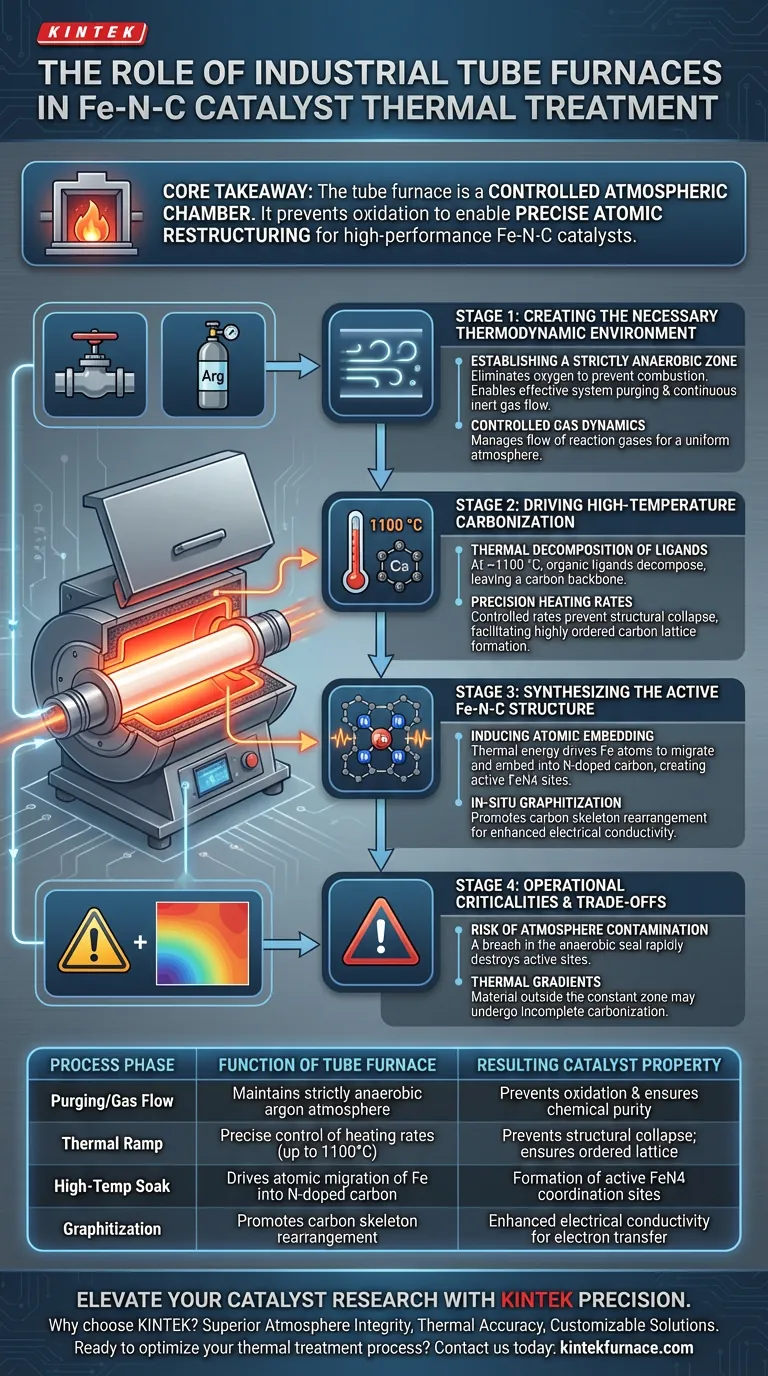

Kernbotschaft Der Röhrenofen ist nicht nur eine Wärmequelle; er ist eine kontrollierte atmosphärische Kammer, die Oxidation verhindert und die präzise atomare Umstrukturierung ermöglicht, die erforderlich ist, um Rohvorläufer in stabile, Hochleistungs-Fe-N-C-Katalysatoren umzuwandeln.

Schaffung der notwendigen thermodynamischen Umgebung

Einrichtung einer streng anaeroben Zone

Der Hauptbeitrag des Röhrenofens ist die Eliminierung von Sauerstoff.

Die Fe-N-C-Synthese erfordert die Karbonisierung von Vorläufern, ein Prozess, der bei Anwesenheit von Sauerstoff fehlschlagen würde und zu Verbrennung statt Graphitbildung führen würde.

Das Röhrendesign ermöglicht eine effektive Systemreinigung und die Aufrechterhaltung eines kontinuierlichen Inertgasflusses, wie z. B. Argon.

Kontrollierte Gasdynamik

Über den einfachen Ausschluss von Luft hinaus verwaltet der Ofen den Fluss von Reaktionsgasen.

Durch die sequentielle Einführung von inerten oder reduzierenden Gasen schafft die Ausrüstung eine einheitliche Atmosphäre in der gesamten Heizzone.

Diese Einheitlichkeit stellt sicher, dass jeder Teil des Vorläufermaterials die gleiche chemische Umgebung erfährt, was inkonsistente katalytische Eigenschaften verhindert.

Antrieb der Hochtemperatur-Karbonisierung

Thermische Zersetzung von Liganden

Der Ofen arbeitet bei spezifischen Hochtemperaturplateaus, die für diese spezielle Katalysatorklasse oft bei 1100 °C angegeben werden.

Bei diesen Temperaturen durchlaufen die organischen Liganden innerhalb des Vorläufers eine vollständige thermische Zersetzung.

Dies entfernt effektiv nicht wesentliche Elemente und hinterlässt das Kohlenstoffgerüst, das für die Struktur des Katalysators notwendig ist.

Präzise Aufheizraten

Die Fähigkeit, die Geschwindigkeit der Temperaturerhöhung zu kontrollieren, ist ebenso kritisch wie die maximale Temperatur selbst.

Präzise Aufheizraten stellen sicher, dass die Zersetzung auf kontrollierte Weise erfolgt und ein struktureller Kollaps des Materials verhindert wird.

Diese Kontrolle erleichtert die Bildung eines hochgeordneten Kohlenstoffgitters, das das physische Skelett des Endkatalysators darstellt.

Synthese der aktiven Fe-N-C-Struktur

Induzierung der atomaren Einlagerung

Das bestimmende Merkmal eines Fe-N-C-Katalysators ist die spezifische Koordination von Eisen und Stickstoff.

Die vom Ofen gelieferte thermische Energie induziert Eisenatome zur Migration und Einlagerung in das stickstoffdotierte Kohlenstoffsubstrat.

Dieser Prozess erzeugt die FeN4-Moiety (ein Eisenatom, das mit vier Stickstoffatomen koordiniert ist), welche die aktiven Zentren sind, die für die Leistung des Katalysators verantwortlich sind.

In-situ-Graphitbildung

Die Hochtemperaturumgebung fördert die Graphitbildung des Kohlenstoffgerüsts.

Diese strukturelle Umlagerung verbessert die elektrische Leitfähigkeit des Materials.

Überlegene Leitfähigkeit ist für den Katalysator unerlässlich, um den Elektronentransfer während elektrochemischer Reaktionen zu erleichtern.

Betriebliche Kritikalitäten und Kompromisse

Das Risiko einer Atmosphärenkontamination

Das größte Risiko bei der Verwendung eines Röhrenofens für diese Anwendung ist eine Unterbrechung der anaeroben Abdichtung.

Selbst Spuren von Sauerstoff, die bei 1100 °C in die Röhre gelangen, können zur schnellen Oxidation des Kohlenstoffträgers oder der Eisenspezies führen.

Dies würde die aktiven FeN4-Zentren zerstören und stattdessen inaktive Metalloxide produzieren.

Thermische Gradienten

Obwohl Röhrenöfen eine präzise Kontrolle bieten, können gegen die Enden der Röhre thermische Gradienten auftreten.

Material, das sich außerhalb der konstanten Temperaturzone befindet, kann eine unvollständige Karbonisierung erfahren.

Betreiber müssen sicherstellen, dass Vorläufer strikt innerhalb des gleichmäßigen thermischen Feldes positioniert sind, um die Chargenkonsistenz zu gewährleisten.

Die richtige Wahl für Ihr Ziel treffen

Um die Wirksamkeit Ihrer Wärmebehandlung zu maximieren, stimmen Sie Ihre Betriebsparameter auf Ihre spezifischen katalytischen Anforderungen ab:

- Wenn Ihr Hauptaugenmerk auf der Maximierung der aktiven Zentrendichte liegt: Priorisieren Sie die Stabilität des Argonflusses und die Reinheit der anaeroben Umgebung, um die FeN4-Koordination zu schützen.

- Wenn Ihr Hauptaugenmerk auf struktureller Haltbarkeit liegt: Konzentrieren Sie sich auf die Präzision der Aufheizrampe, um ein hochgeordnetes, graphitiertes Kohlenstoffgitter ohne strukturellen Kollaps zu gewährleisten.

Erfolg bei der Fe-N-C-Synthese beruht weniger auf maximaler Hitze als auf der absoluten Reinheit der Reaktionsatmosphäre.

Zusammenfassungstabelle:

| Prozessphase | Funktion des Röhrenofens | Ergebnis der Katalysatoreigenschaft |

|---|---|---|

| Spülen/Gasfluss | Aufrechterhaltung einer streng anaeroben Argonatmosphäre | Verhindert Oxidation und gewährleistet chemische Reinheit |

| Thermische Rampe | Präzise Kontrolle der Aufheizraten (bis zu 1100°C) | Verhindert strukturellen Kollaps; gewährleistet geordnetes Gitter |

| Hochtemperatur-Halten | Treibt atomare Migration von Fe in N-dotierten Kohlenstoff an | Bildung aktiver FeN4-Koordinationszentren |

| Graphitbildung | Fördert die Umlagerung des Kohlenstoffgerüsts | Verbesserte elektrische Leitfähigkeit für den Elektronentransfer |

Erweitern Sie Ihre Katalysatorforschung mit KINTEK-Präzision

Präzise atmosphärische Kontrolle und thermische Einheitlichkeit sind für eine erfolgreiche Fe-N-C-Synthese nicht verhandelbar. Bei KINTEK verstehen wir, dass selbst Spuren von Sauerstoff Ihre Ergebnisse beeinträchtigen können. Unterstützt durch Experten-F&E und Weltklasse-Fertigung bieten wir Hochleistungs-Röhren-, Muffel-, Dreh-, Vakuum- und CVD-Systeme, die entwickelt wurden, um die strengen Anforderungen der Materialwissenschaft zu erfüllen.

Warum KINTEK wählen?

- Überlegene Atmosphärenintegrität: Fortschrittliche Dichtungstechnologien für streng anaerobe Umgebungen.

- Thermische Genauigkeit: Einheitliche Heizzonen zur Eliminierung von Gradienten und Gewährleistung der Chargenkonsistenz.

- Anpassbare Lösungen: Unsere Öfen sind auf Ihre einzigartigen Labor- oder Industrieanforderungen zugeschnitten.

Bereit, Ihren Wärmebehandlungsprozess zu optimieren? Kontaktieren Sie uns noch heute, um Ihre Projektanforderungen zu besprechen!

Visuelle Anleitung

Referenzen

- Yumei Liu, Quanquan Pang. Integrated energy storage and CO2 conversion using an aqueous battery with tamed asymmetric reactions. DOI: 10.1038/s41467-023-44283-y

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Labor-Quarz-Rohrofen RTP Heiz-Rohrofen

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Vertikaler Labor-Quarz-Rohrofen Rohrofen

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

Andere fragen auch

- Was ist die Bedeutung eines Vakuumrohr-Ofensystems? Beherrschen Sie Reaktionsratenkonstanten für Carbonat-Dünnfilme

- Was ist die Funktion eines Rohrofenreaktors bei der Reduktion von Sideriterz? Optimieren Sie Ihren Metallisierungsprozess

- Warum wird für die zweistufige LiFePO4-Beschichtung ein Quarzrohr-Ofen verwendet? Beherrschung der Oxidationskontrolle und Leitfähigkeit

- Für welche Arten von Reaktionen können Rohröfen neben Synthese und Reinigung eingesetzt werden? Entdecken Sie vielseitige Anwendungen zur thermischen Verarbeitung

- Welche physikalischen Bedingungen bietet ein Zweizonenrohr-Ofen für CVT? Beherrsche die präzise Temperaturgradientensteuerung

- Warum wird eine industrielle Röhrenofen für die Wärmebehandlung von TiO2-Partikeln unter Argonatmosphäre verwendet?

- Welche Wartung ist für einen Vakuumröhrenofen erforderlich? Gewährleistung von Langlebigkeit und Sicherheit in Ihrem Labor

- Was sind die Hauptfunktionen eines hochpräzisen Röhrenwiderstandsofens? Optimierung der Synthese von chlorid-dotierten Verbundwerkstoffen