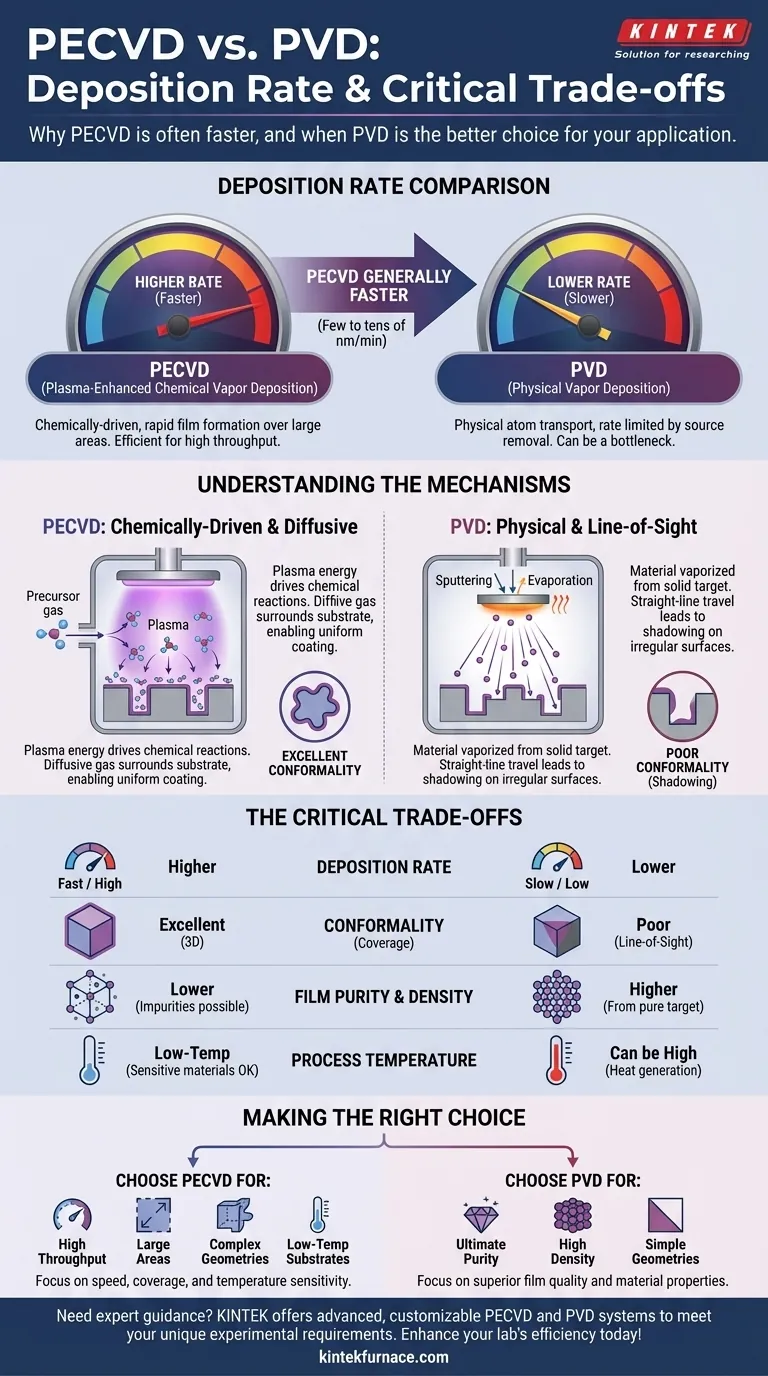

Im Allgemeinen bietet PECVD höhere Abscheideraten als PVD. Dies liegt daran, dass die Plasma-Enhanced Chemical Vapor Deposition (PECVD) ein chemisch gesteuerter Prozess ist, der Filme schneller über große Flächen bilden kann, was ihn für Anwendungen, bei denen der Durchsatz eine wichtige Kennzahl in der Fertigung ist, sehr effizient macht.

Obwohl PECVD typischerweise schneller ist, hängt die Wahl zwischen ihm und der Physical Vapor Deposition (PVD) nicht nur von der Geschwindigkeit ab. Die Entscheidung hängt von einem kritischen Kompromiss zwischen der hohen Rate und der ausgezeichneten Oberflächenabdeckung von PECVD gegenüber der überlegenen Filmreinheit und -dichte von PVD ab.

Die Kernmechanismen verstehen

Um den Unterschied in den Raten zu verstehen, müssen wir uns zunächst ansehen, wie jeder Prozess fundamental funktioniert. Der Mechanismus bestimmt die Geschwindigkeit, Qualität und Anwendung des resultierenden Films.

PECVD: Ein chemisch gesteuerter Prozess

PECVD ist eine Art der chemischen Gasphasenabscheidung. Er verwendet ein elektrisches Feld, um ein Niedertemperatur-Plasma zu erzeugen, das die zur Steuerung chemischer Reaktionen erforderliche Energie liefert.

Precursor-Gase werden in eine Vakuumkammer eingeleitet, und das Plasma zersetzt sie. Diese reaktiven chemischen Spezies lagern sich dann auf das Substrat ab und bilden einen festen Film. Der Prozess ist diffusiv, was bedeutet, dass das reaktive Gas das Substrat umgibt.

Die Abscheiderate bei PECVD kann aktiv gesteuert werden, indem die Plasmaleistung oder die Durchflussrate des Precursor-Gases erhöht wird, was die chemischen Reaktionen beschleunigt.

PVD: Ein physikalischer Prozess mit Sichtverbindung

Die physikalische Gasphasenabscheidung funktioniert, indem Material von einer festen Quelle (einem „Target“) verdampft und auf dem Substrat kondensiert wird. Dies ist ein rein physikalischer Mechanismus.

Die beiden Haupttypen sind Sputtern (Beschuss des Targets mit Ionen) und Verdampfen (Erhitzen des Targets, bis es verdampft).

Entscheidend ist, dass PVD ein Sichtverbindungsprozess ist. Die verdampften Atome wandern in einer geraden Linie vom Target zum Substrat, ähnlich einer Sprühdose.

Ein direkter Vergleich der Abscheiderate

Obwohl die Prozessparameter für spezifische Materialien variieren können, hebt ein allgemeiner Vergleich den Vorteil von PECVD bei der Geschwindigkeit für viele gängige Anwendungen hervor.

Warum PECVD oft schneller ist

Die chemische Reaktion bei PECVD lässt sich sehr effektiv skalieren. Durch die Zufuhr von mehr Precursor-Gas und Plasmaenergie können Sie eine hohe Konzentration reaktiver Spezies in der gesamten Kammer erzeugen, was ein schnelles Filmwachstum über eine große Oberfläche ermöglicht.

Die Rate von PVD wird durch die Effizienz der physikalischen Entfernung und des Transports von Atomen vom Target begrenzt. Dies kann zu einem Engpass werden, insbesondere wenn versucht wird, große oder komplexe Oberflächen gleichmäßig zu beschichten.

Typische Ratenbereiche

Obwohl die genauen Zahlen vom Material und der Ausrüstung abhängen, liegen die PECVD-Raten oft im Bereich von wenigen bis zehn Nanometern pro Minute.

Diese Rate ist für die industrielle Produktion sehr effektiv, bei der die Beschichtungszeit pro Substrat ein kritischer Kostenfaktor ist.

Die Abwägungen jenseits der Geschwindigkeit verstehen

Eine schnellere Abscheiderate ist nicht immer besser. Die grundlegenden Unterschiede zwischen den Prozessen führen zu kritischen Kompromissen bei der Filmqualität und der Eignung für bestimmte Anwendungen.

Filmqualität und Konformität

Dies ist ein wichtiges Unterscheidungsmerkmal. Da PECVD ein gasgetriebener, diffuser Prozess ist, bietet er eine ausgezeichnete Konformität. Er kann komplexe 3D-Oberflächen, einschließlich Gräben und Seitenwände, gleichmäßig beschichten.

Die Sichtverbindung von PVD führt zu einer schlechten Konformität. Bereiche, die nicht direkt der Quelle zugewandt sind, erhalten wenig bis keine Beschichtung, was zu „Abschattungseffekten“ auf unregelmäßigen Oberflächen führt.

Temperatur und Substratverträglichkeit

PECVD ist ein Niedertemperaturprozess. Die Plasmaenergie liefert die Reaktionsenergie, sodass das Substrat selbst nicht auf hohe Temperaturen erhitzt werden muss. Dies macht PECVD ideal für die Beschichtung temperaturempfindlicher Materialien wie Kunststoffe oder Polymere.

PVD-Prozesse, insbesondere Sputtern, können eine erhebliche Wärme auf der Substratoberfläche erzeugen, was ihre Verwendung bei empfindlichen Materialien einschränkt.

Filmeinheit und Dichte

PVD erzeugt im Allgemeinen Filme mit höherer Reinheit und Dichte. Das Material wird direkt von einem hochreinen festen Target auf das Substrat übertragen, mit minimaler Kontamination.

PECVD-Filme können Verunreinigungen aus den Precursor-Gasen enthalten, wie z. B. eingeschlossenen Wasserstoff. Dies kann zu einem weniger dichten Film mit anderen mechanischen oder optischen Eigenschaften im Vergleich zu einem PVD-Äquivalent führen.

Die richtige Wahl für Ihre Anwendung treffen

Die Auswahl der richtigen Abscheidungsmethode erfordert die Abstimmung der Prozessstärken mit dem Hauptziel Ihres Projekts.

- Wenn Ihr Hauptaugenmerk auf hohem Durchsatz und großflächiger Beschichtung liegt: PECVD ist aufgrund seiner im Allgemeinen höheren Abscheideraten oft die überlegene Wahl.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung komplexer 3D-Geometrien liegt: Die ausgezeichnete Konformität von PECVD macht es zum klaren Gewinner gegenüber dem Sichtverbindungsprozess PVD.

- Wenn Ihr Hauptaugenmerk auf höchster Filmreinheit und -dichte liegt: PVD wird typischerweise bevorzugt, da es Material direkt von einer reinen festen Quelle überträgt.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung temperaturempfindlicher Materialien liegt: Die niedrigeren Betriebstemperaturen von PECVD bieten einen erheblichen Vorteil.

Letztendlich erfordert die Auswahl der richtigen Methode die Bewertung Ihrer spezifischen Anforderungen an Geschwindigkeit, Abdeckung, Temperatursensitivität und die endgültigen Filmeigenschaften.

Zusammenfassungstabelle:

| Aspekt | PECVD | PVD |

|---|---|---|

| Abscheiderate | Höher (wenige bis zehn nm/min) | Niedriger |

| Prozesstyp | Chemisch gesteuert, diffusiv | Physikalisch, Sichtverbindung |

| Konformität | Ausgezeichnet für 3D-Oberflächen | Schlecht aufgrund von Abschattung |

| Filmreinheit/Dichte | Niedriger, kann Verunreinigungen aufweisen | Höher, von reinem festem Target |

| Temperatur | Niedrige Temperatur, geeignet für empfindliche Materialien | Kann Hitze erzeugen, weniger geeignet |

| Am besten geeignet für | Hoher Durchsatz, große Flächen, komplexe Geometrien | Hohe Reinheit, dichte Filme |

Benötigen Sie Expertenberatung zur Auswahl der richtigen Abscheidungsmethode für Ihr Labor? Bei KINTEK nutzen wir außergewöhnliche F&E und hausinterne Fertigung, um fortschrittliche Hochtemperatur-Ofenlösungen anzubieten, einschließlich PECVD- und PVD-Systemen. Unsere Produktlinie – mit Muffelöfen, Rohröfen, Drehrohreinheiten, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systemen – wird durch starke Anpassungsmöglichkeiten unterstützt, um Ihre einzigartigen experimentellen Anforderungen präzise zu erfüllen. Kontaktieren Sie uns noch heute, um die Effizienz Ihres Labors zu steigern und überlegene Ergebnisse zu erzielen!

Visuelle Anleitung

Ähnliche Produkte

- RF-PECVD-System Hochfrequenzplasma-unterstützte chemische Gasphasenabscheidung

- Dia-PECVD-Rohrofen mit Flüssigvergaser PECVD-Maschine

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

Andere fragen auch

- Wie funktioniert die plasmaunterstützte chemische Gasphasenabscheidung? Erzielung von Niedertemperatur-Dünnschichtabscheidung hoher Qualität

- Was ist die Anwendung der plasmaunterstützten chemischen Gasphasenabscheidung? Ermöglichen von Hochleistungsdünnschichten bei niedrigeren Temperaturen

- Welche Gase werden im PECVD-System verwendet? Optimieren Sie die Dünnschichtabscheidung mit präziser Gasauswahl

- Was ist PECVD und wie unterscheidet es sich von herkömmlichem CVD? Entriegelung der Abscheidung von dünnen Schichten bei niedrigen Temperaturen

- Wie funktioniert Plasma-Gasphasenabscheidung? Eine Niedertemperaturlösung für fortschrittliche Beschichtungen