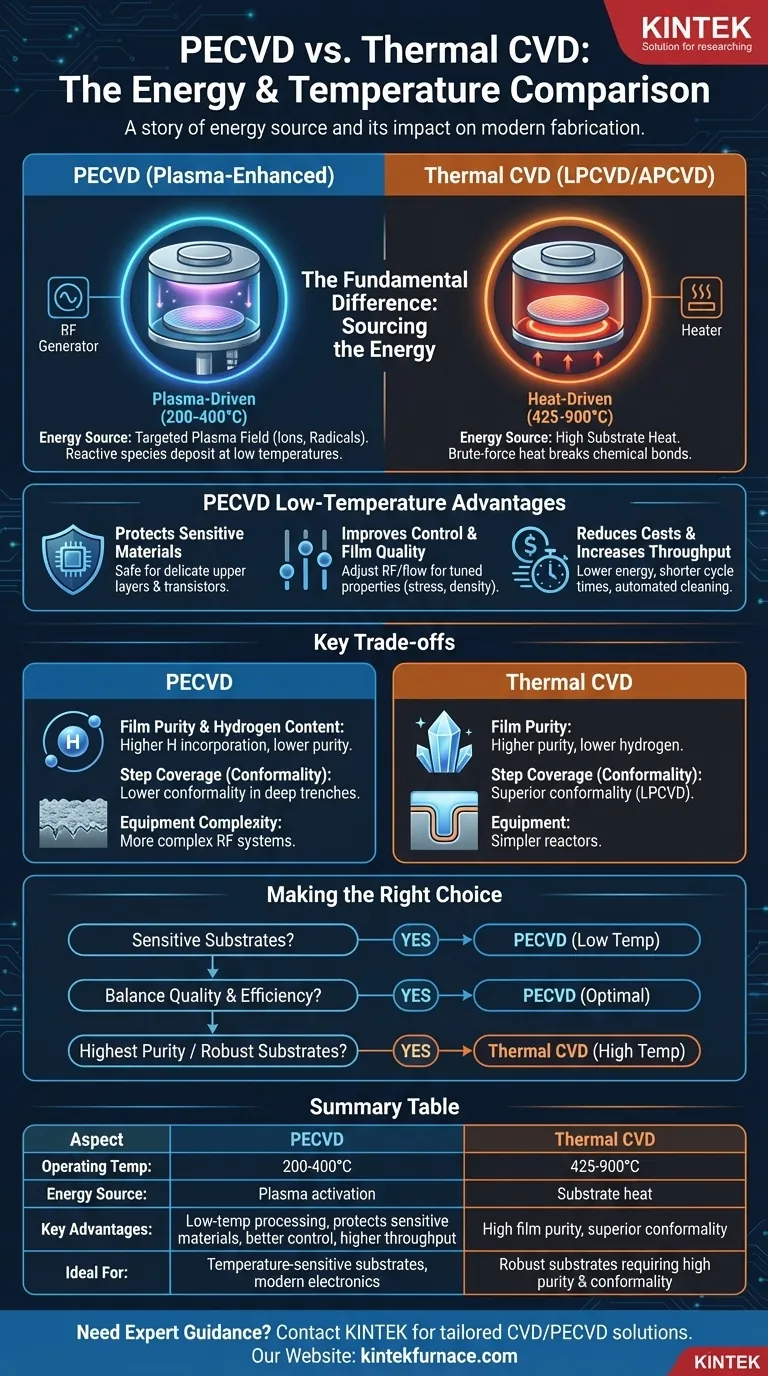

Im Kern ist der Vergleich zwischen der Plasma-gestützten chemischen Gasphasenabscheidung (PECVD) und thermisch getriebenen Prozessen wie APCVD und LPCVD eine Geschichte der Energie. PECVD nutzt Plasma, um Reaktantengase anzuregen, was die Abscheidung hochwertiger Filme bei niedrigen Temperaturen (200–400 °C) ermöglicht. Im Gegensatz dazu verlassen sich thermische CVD-Methoden ausschließlich auf hohe Substratwärme (425–900 °C), um die chemische Reaktion anzutreiben, was ihre Anwendung bei temperaturempfindlichen Materialien einschränkt.

Der grundlegende Unterschied liegt nicht nur in der Betriebstemperatur, sondern in der Quelle der Aktivierungsenergie. Die thermische CVD verwendet reine Hitze, während PECVD ein gezieltes Plasmafeld nutzt. Dies macht PECVD zur Standardwahl für die moderne Halbleiterfertigung, bei der der Schutz der darunter liegenden Bauelementschichten oberste Priorität hat.

Der grundlegende Unterschied: Die Energiequelle

Um den richtigen Prozess auszuwählen, müssen Sie zunächst verstehen, wie jede Methode die chemische Reaktion initiiert, die für die Abscheidung eines Films erforderlich ist.

Thermische CVD (LPCVD/APCVD): Angetrieben durch Hitze

Bei einem thermischen CVD-Prozess werden Vorläufergase in eine erhitzte Kammer eingeleitet. Das Substrat selbst wird auf eine sehr hohe Temperatur erhitzt.

Diese thermische Energie dient einem Zweck: Sie muss hoch genug sein, um die chemischen Bindungen der Vorläufergase aufzubrechen und die Energie für ihre Reaktion und Abscheidung auf der Substratoberfläche bereitzustellen. Der gesamte Prozess wird durch die Temperatur des Substrats bestimmt.

PECVD: Angetrieben durch Plasma

PECVD verändert diese Dynamik grundlegend durch die Einführung einer neuen Energiequelle: Plasma. Ein elektrisches Feld (typischerweise hochfrequent, HF) wird verwendet, um die Vorläufergase in einen Plasmazustand anzuregen.

Dieses Plasma ist ein hoch energetisches Gemisch aus Ionen, Elektronen und neutralen Radikalenspezies. Diese Radikale sind extrem reaktiv und lagern sich leicht auf dem Substrat ab, selbst wenn das Substrat selbst bei einer viel niedrigeren Temperatur ist. Das Plasma, nicht die Hitze des Substrats, liefert die Hauptenergie für die Reaktion.

Wesentliche Implikationen des Tieftemperaturvorteils

Die Entkopplung der Reaktionsenergie von der Substrattemperatur verleiht PECVD in einer Produktionsumgebung mehrere entscheidende Vorteile.

Schutz temperaturempfindlicher Materialien

Dies ist der bedeutendste Vorteil von PECVD. Moderne integrierte Schaltkreise werden in Schichten aufgebaut. Wenn die oberen Schichten abgeschieden werden, können die darunter liegenden empfindlichen Transistoren und Komponenten die hohen Temperaturen von LPCVD nicht überstehen, ohne beschädigt zu werden oder ihre elektrischen Eigenschaften zu verändern.

Der Tieftemperaturprozess von PECVD (200–400 °C) ermöglicht die Abscheidung hochwertiger dielektrischer Filme (wie Siliziumnitrid oder Siliziumdioxid) auf vollständig oder teilweise gefertigten Bauelementen, ohne diese zu beschädigen.

Verbesserte Kontrolle und Filmqualität

Da PECVD Plasma verwendet, erhalten Bediener zusätzliche Variablen zur Steuerung der Filmergebenschaften, wie z. B. Spannung, Dichte und Zusammensetzung. Dies geschieht durch Anpassung der HF-Leistung, des Drucks und der Gasflüsse.

Dieses Maß an Kontrolle ermöglicht die Konstruktion von Filmen für spezifische Anwendungen und führt oft zu Schichten, die seltener reißen und eine insgesamt bessere Qualität aufweisen, als dies bei einer ähnlichen niedrigen Temperatur erreichbar wäre.

Kostensenkung und Durchsatzerhöhung

Die niedrigere Betriebstemperatur führt direkt zu einem geringeren Energieverbrauch, was die Produktionskosten senkt.

Darüber hinaus kann die Zykluszeit pro Wafer kürzer sein, da das System nicht auf extreme Temperaturen aufgeheizt und dann wieder abgekühlt werden muss, was zu einem höheren Gesamtdurchsatz beiträgt. Viele PECVD-Systeme verfügen außerdem über automatisierte und einfachere Kammerreinigungsprozesse.

Die Kompromisse verstehen

Obwohl PECVD in vielen Bereichen dominiert, ist es kein universeller Ersatz für thermische CVD. Eine objektive Analyse erfordert die Anerkennung seiner Einschränkungen.

Filmreinheit und Wasserstoffgehalt

PECVD-Filme, insbesondere Siliziumnitrid und Siliziumdioxid, weisen oft einen erheblichen Wasserstoffgehalt auf, der aus den Vorläufergasen (wie Silan, SiH₄) stammt. Dieser Wasserstoff kann die elektrischen Eigenschaften und die Langzeitstabilität des Films beeinflussen.

Hochtemperatur-Thermische-CVD-Prozesse erzeugen typischerweise Filme mit höherer Reinheit und geringerem Wasserstoffgehalt, da die Hitze ausreicht, um mehr Nebenprodukte auszutreiben.

Stufenabdeckung (Konformität)

Für Anwendungen, die eine perfekt gleichmäßige Beschichtung über komplexen Gräben und Strukturen mit hohem Seitenverhältnis erfordern, bietet Hochtemperatur-LPCVD oft eine überlegene Konformität.

Die höhere Oberflächentemperatur bei LPCVD verleiht den abscheidenden Atomen mehr Energie, um sich zu bewegen (Oberflächenmobilität) und die stabilsten Positionen zu finden, wodurch sie vertikale Seitenwände effektiver beschichten können als bei einem typischen Tieftemperatur-PECVD-Prozess.

Komplexität der Ausrüstung

PECVD-Systeme sind von Natur aus komplexer als thermische Reaktoren. Sie benötigen HF-Leistungsgeneratoren, Abstimmsysteme und hochentwickelte Kammerdesigns zur Erzeugung und Eindämmung des Plasmas. Dies kann zu höheren Anfangsinvestitionen und komplexerer Wartung führen.

Die richtige Wahl für Ihre Anwendung treffen

Ihre Entscheidung sollte von Ihrer primären Einschränkung geleitet werden: dem thermischen Budget Ihres Substrats und den gewünschten Eigenschaften Ihres Endfilms.

- Wenn Ihr Hauptaugenmerk auf der Kompatibilität mit moderner Elektronik oder temperaturempfindlichen Substraten liegt: PECVD ist aufgrund seines Tieftemperaturbetriebs die definitive Wahl.

- Wenn Ihr Hauptaugenmerk auf der höchstmöglichen Filmreinheit und Konformität auf einem robusten Substrat liegt, das Hitze verträgt: Hochtemperatur-LPCVD bleibt für bestimmte Anwendungen wie Gate-Dielektrika oder Grabenfüllungen eine überlegene Option.

- Wenn Ihr Hauptaugenmerk auf der Abwägung von Filmqualität und Betriebseffizienz und -kosten liegt: PECVD bietet für eine Vielzahl von Anwendungen eine unübertroffene Kombination aus guten Abscheideraten, hoher Filmqualität und niedrigeren Energiekosten.

Wenn Sie den grundlegenden Energiemechanismus verstehen, können Sie zuversichtlich die Abscheidungsmethode auswählen, die am besten zu Ihren Materialbeschränkungen und Leistungszielen passt.

Zusammenfassungstabelle:

| Aspekt | PECVD | Thermische CVD (z. B. LPCVD, APCVD) |

|---|---|---|

| Betriebstemperatur | 200–400 °C | 425–900 °C |

| Energiequelle | Plasmaaktivierung | Substrathitze |

| Hauptvorteile | Tieftemperaturverarbeitung, schützt empfindliche Materialien, bessere Kontrolle, höherer Durchsatz | Hohe Filmreinheit, überlegene Konformität |

| Ideal für | Temperaturempfindliche Substrate, moderne Elektronik | Robuste Substrate, die hohe Reinheit und Konformität erfordern |

Benötigen Sie eine fachkundige Beratung bei der Auswahl des richtigen CVD-Systems für Ihr Labor? KINTEK nutzt außergewöhnliche F&E und Eigenfertigung, um fortschrittliche Hochtemperatur-Ofenlösungen, einschließlich CVD/PECVD-Systeme, anzubieten. Unsere tiefgreifenden Anpassungsmöglichkeiten gewährleisten eine präzise Abstimmung auf Ihre einzigartigen experimentellen Anforderungen, sei es bei Halbleitern, Materialforschung oder anderen Anwendungen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere maßgeschneiderten Lösungen Ihre Abscheidungsprozesse verbessern und Innovationen vorantreiben können!

Visuelle Anleitung

Ähnliche Produkte

- RF-PECVD-System Hochfrequenzplasma-unterstützte chemische Gasphasenabscheidung

- Dia-PECVD-Rohrofen mit Flüssigvergaser PECVD-Maschine

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

Andere fragen auch

- Welche Gase werden im PECVD-System verwendet? Optimieren Sie die Dünnschichtabscheidung mit präziser Gasauswahl

- Was ist PECVD-Ausrüstung? Ein Leitfaden zur Niedertemperatur-Dünnschichtabscheidung

- Wie wird Siliziumdioxid (SiO2) in PECVD-Anwendungen eingesetzt? Schlüsselrollen in der Mikrofabrikation

- Was ist der zweite Vorteil der Abscheidung innerhalb einer Entladung in der PECVD? Verbesserung der Filmqualität durch Ionenbombardement

- Was ist PECVD und wie unterscheidet es sich von herkömmlichem CVD? Entriegelung der Abscheidung von dünnen Schichten bei niedrigen Temperaturen