Im Kern ist die mikrowellenplasmaunterstützte chemische Gasphasenabscheidung (MPCVD) ein hochkontrollierter Herstellungsprozess, der das Wachstum von außergewöhnlich reinen, spannungsarmen Kohlenstofffilmen mit präzise zugeschnittenen Eigenschaften ermöglicht. Durch die Verwendung von Mikrowellenenergie zur Erzeugung eines stabilen Plasmas ermöglicht MPCVD den Aufbau von Materialien wie Diamant auf atomarer Ebene und macht es unverzichtbar für fortschrittliche industrielle und elektronische Anwendungen, bei denen Materialperfektion nicht verhandelbar ist.

Der grundlegende Vorteil von MPCVD liegt nicht nur in seiner Fähigkeit, Kohlenstofffilme herzustellen, sondern in seiner Kapazität für Kontrolle auf atomarer Ebene. Diese Präzision ermöglicht es Ingenieuren, über Standardmaterialien hinauszugehen und Filme mit spezifischen, hochleistungsfähigen Eigenschaften für anspruchsvolle Umgebungen zu entwickeln.

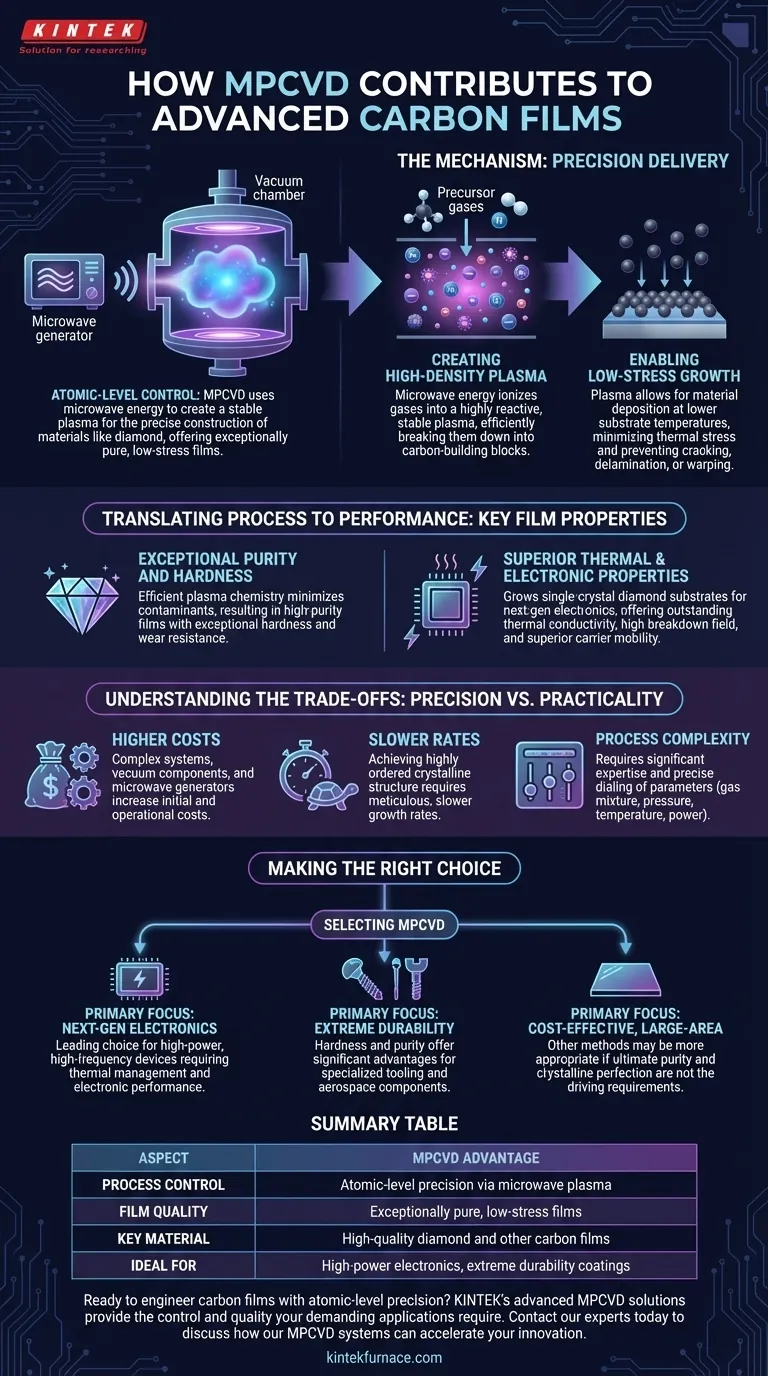

Der Mechanismus: Wie MPCVD Präzision liefert

Die einzigartigen Fähigkeiten von MPCVD ergeben sich direkt aus der Verwendung von Mikrowellenenergie zur Erzeugung und Aufrechterhaltung eines chemischen Plasmas. Dieser Ansatz bietet ein Maß an Kontrolle, das ältere Abscheidungsmethoden nicht bieten können.

Erzeugung eines Plasmas hoher Dichte

MPCVD-Systeme leiten Vorläufergase (wie Methan in einem Wasserstoffträger) in eine Vakuumkammer ein. Mikrowellenenergie wird dann auf diese Kammer fokussiert, wodurch das Gas ionisiert und ein dichtes, stabiles Plasma erzeugt wird.

Dieses Plasma ist eine hochreaktive Mischung aus Ionen, Elektronen und Radikalen. Die hohe Energie und Stabilität des mikrowellengenerierten Plasmas zersetzt die Vorläufergase effizient in ihre grundlegenden Kohlenstoffbausteine.

Ermöglichung spannungsarmen Wachstums

Im Gegensatz zur herkömmlichen thermischen CVD, die sich ausschließlich auf hohe Hitze stützt, ermöglicht das Plasma von MPCVD die Materialabscheidung bei deutlich niedrigeren Substrattemperaturen.

Diese niedrigere Temperatur minimiert thermische Spannungen und verhindert, dass der Film reißt, sich ablöst oder sich verzieht. Das Ergebnis ist ein spannungsarmer Film, der seine strukturelle Integrität beibehält und stark am darunter liegenden Substrat haftet.

Übertragung von Prozess auf Leistung: Wichtige Filmeigenschaften

Die kontrollierte Umgebung von MPCVD führt direkt zu überlegenen Materialeigenschaften, die neue technologische Möglichkeiten eröffnen.

Außergewöhnliche Reinheit und Härte

Die Effizienz der Plasma-Chemie stellt sicher, dass unerwünschte Verunreinigungen und amorphe Kohlenstoffphasen minimiert werden. Dies führt zu hoch-reinen Filmen, insbesondere im Falle von synthetischem Diamant, die eine außergewöhnliche Härte und Verschleißfestigkeit für industrielle Beschichtungen aufweisen.

Überlegene thermische und elektronische Eigenschaften

Für Anwendungen in der fortschrittlichen Elektronik wird MPCVD zur Züchtung von einkristallinen Diamantsubstraten verwendet. Diese Materialien weisen herausragende Eigenschaften auf, die für Geräte der nächsten Generation von entscheidender Bedeutung sind.

Zu diesen Eigenschaften gehören eine außergewöhnliche Wärmeleitfähigkeit zur Wärmeableitung, ein hohes Durchbruchfeld zur Bewältigung hoher Spannungen und eine überlegene Trägermobilität für schnellere Schaltgeschwindigkeiten. Dies ermöglicht Hochfrequenz- und Hochleistungselektronik mit besserer Leistung und geringerem Energieverlust.

Verständnis der Kompromisse: Präzision vs. Praktikabilität

Obwohl MPCVD eine unvergleichliche Qualität bietet, handelt es sich um ein spezialisiertes Werkzeug mit spezifischen Kompromissen, die es zu verstehen gilt.

Höhere Anfangs- und Betriebskosten

MPCVD-Systeme sind komplex und erfordern im Vergleich zu einfacheren Abscheidungstechnologien erhebliche Investitionen. Die Verwendung von Hochvakuumbestandteilen, Mikrowellengeneratoren und präzisen Gassteuerungssystemen trägt zu höheren Betriebskosten bei.

Langsamere Abscheidungsraten

Die Präzision, die MPCVD so wertvoll macht, erfordert oft langsamere Wachstumsraten. Das Erreichen einer hochgeordneten, kristallinen Struktur wie Diamant ist ein akribischer Prozess, der nicht überstürzt werden kann, was es für Anwendungen, die eine schnelle Beschichtung in großen Mengen erfordern, weniger geeignet macht.

Prozesskomplexität

Der Betrieb eines MPCVD-Systems erfordert erhebliches Fachwissen. Die genaue Einstellung der Parameter – Gasgemisch, Druck, Temperatur und Mikrowellenleistung –, um eine bestimmte Filmeigenschaft zu erzielen, ist eine komplexe Aufgabe, die einen erfahrenen Bediener erfordert.

Die richtige Wahl für Ihre Anwendung treffen

Die Auswahl von MPCVD hängt vollständig davon ab, ob die Leistungsvorteile die Investition rechtfertigen.

- Wenn Ihr Hauptaugenmerk auf Elektronik der nächsten Generation liegt: MPCVD ist die führende Wahl für die Herstellung von Hochleistungs-, Hochfrequenzgeräten, bei denen Wärmemanagement und elektronische Leistung von größter Bedeutung sind.

- Wenn Ihr Hauptaugenmerk auf extremer Haltbarkeit liegt: Für Spezialwerkzeuge, medizinische Implantate oder Luft- und Raumfahrtkomponenten bieten die Härte und Reinheit von MPCVD-Diamantfilmen einen erheblichen Leistungsvorteil.

- Wenn Ihr Hauptaugenmerk auf kostengünstigen, großflächigen Beschichtungen liegt: Andere Methoden wie Sputtern oder thermische CVD können für Anwendungen besser geeignet sein, bei denen höchste Reinheit und kristalline Perfektion nicht die treibenden Anforderungen sind.

Letztendlich ermöglicht MPCVD Ingenieuren, Kohlenstofffilme nicht als einfache Beschichtung, sondern als ein entwickeltes Material zu betrachten, das für einen bestimmten Zweck konstruiert wurde.

Zusammenfassungstabelle:

| Aspekt | MPCVD-Vorteil |

|---|---|

| Prozesskontrolle | Präzision auf atomarer Ebene durch Mikrowellenplasma |

| Filmqualität | Außergewöhnlich reine, spannungsarme Filme |

| Schlüsselmaterial | Hochwertiger Diamant und andere Kohlenstofffilme |

| Ideal für | Hochleistungselektronik, Beschichtungen mit extremer Haltbarkeit |

Sind Sie bereit, Kohlenstofffilme mit Präzision auf atomarer Ebene zu entwickeln? KINTEKs fortschrittliche MPCVD-Lösungen, unterstützt durch hervorragende F&E und Eigenfertigung, bieten die Kontrolle und Qualität, die Ihre anspruchsvollen Anwendungen erfordern. Ob Sie Elektronik der nächsten Generation entwickeln oder ultra-haltbare Beschichtungen benötigen, unser Fachwissen und unsere tiefgreifenden Anpassungsfähigkeiten stehen bereit, um Ihre einzigartigen experimentellen Bedürfnisse zu erfüllen.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie unsere MPCVD-Systeme Ihre Innovation beschleunigen können.

Visuelle Anleitung

Ähnliche Produkte

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

- Dia-PECVD-Rohrofen mit Flüssigvergaser PECVD-Maschine

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

Andere fragen auch

- Warum sind fortschrittliche Materialien und Verbundwerkstoffe wichtig? Entfesseln Sie Leistung der nächsten Generation in Luft- und Raumfahrt, Automobilindustrie und mehr

- Was sind 2D-Heterostrukturen und wie werden sie mithilfe von CVD-Rohröfen hergestellt? Entfesseln Sie die Materialtechnik auf atomarer Ebene

- Was sind die Hauptmerkmale von CVD-Rohröfen für die 2D-Materialbearbeitung? Präzisionssynthese für überlegene Materialien freischalten

- Was sind die operativen Vorteile der Verwendung eines CVD-Rohrofen?

- Warum ist das Rohrdesign bei CVD-Öfen wichtig? Gleichmäßige Abscheidung für hochwertige Filme gewährleisten