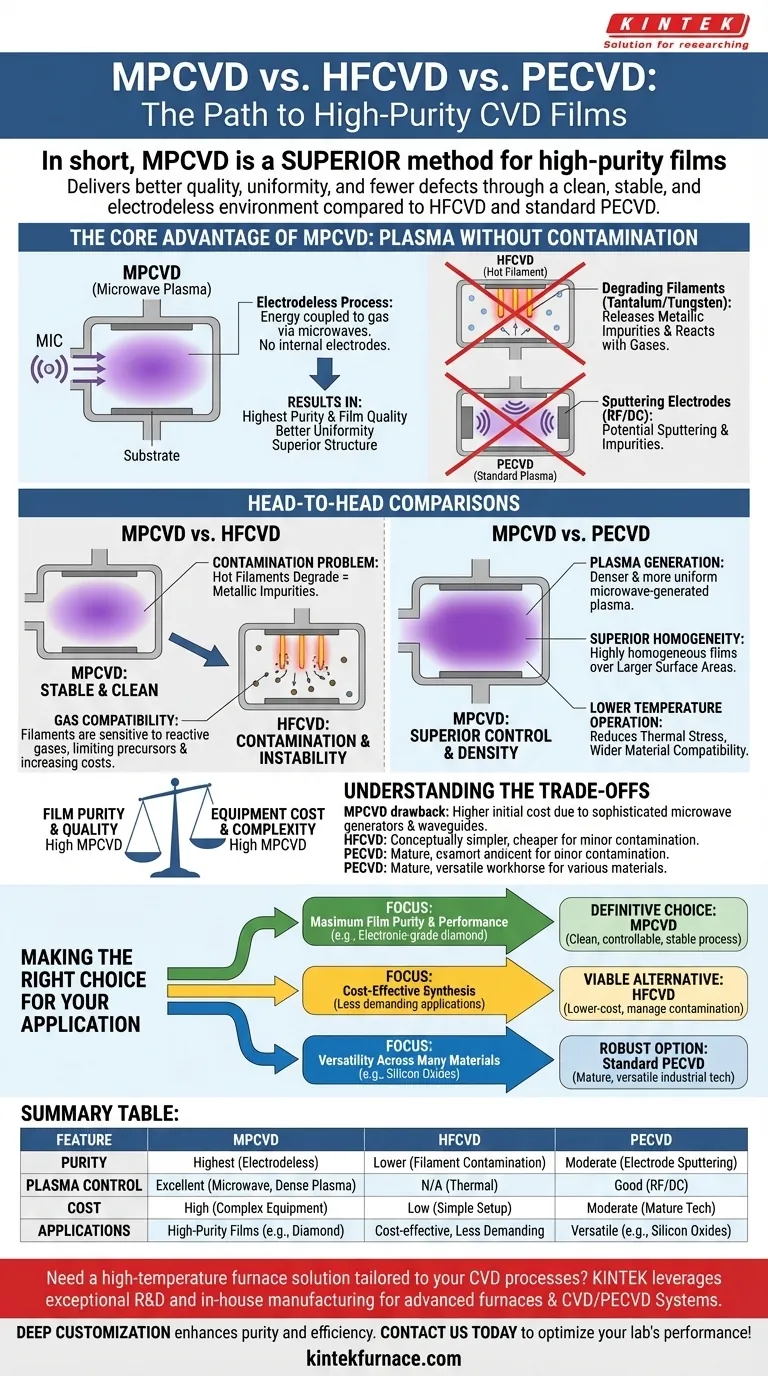

MPCVD (Microwave Plasma Chemical Vapor Deposition) hebt sich von CVD-Verfahren wie HFCVD und PECVD durch seine überragende Schichtqualität, präzise Steuerung und Vielseitigkeit ab.Im Gegensatz zum HFCVD-Verfahren, das mit thermischen Filamenten arbeitet und das Risiko von Verunreinigungen birgt, verwendet MPCVD ein mikrowellenerzeugtes Plasma für eine sauberere und stabilere Diamantsynthese.Im Vergleich zum RF/DC-Plasma von PECVD bietet MPCVD eine bessere Gleichmäßigkeit und Skalierbarkeit, insbesondere für Hochleistungsanwendungen.Während sich PECVD bei der Niedertemperaturabscheidung für empfindliche Substrate auszeichnet, dominiert MPCVD bei der Herstellung hochreiner, hochleitfähiger Schichten.Die LPCVD, der es an Plasmaverstärkung mangelt, ist für fortgeschrittene Anwendungen nicht geeignet.Die einzigartigen Vorteile von MPCVD machen es zum idealen Verfahren für Branchen, in denen Präzision gefragt ist, von Halbleitern bis hin zu medizinischen Geräten.

Die wichtigsten Punkte erklärt:

-

Plasmaerzeugung und -kontrolle

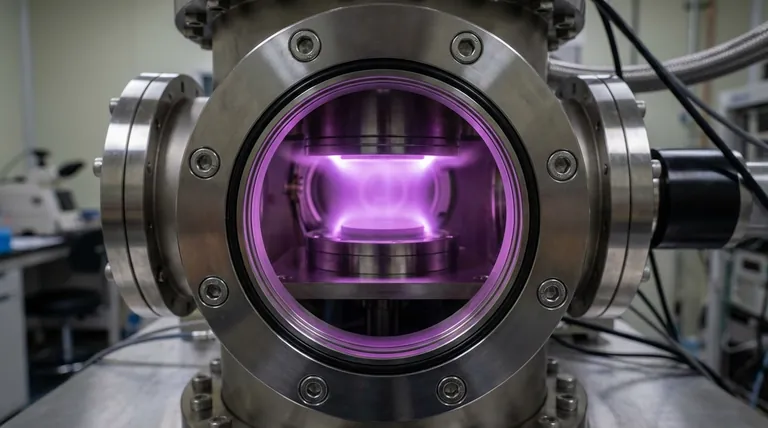

- MPCVD:Nutzt Mikrowellenenergie zur Erzeugung eines hochdichten, kontaminationsfreien Plasmas, das eine präzise Steuerung der Abscheidungsparameter ermöglicht.Dies führt zu einer hervorragenden Schichtqualität und Gleichmäßigkeit.

- HFCVD:Verwendet heiße Filamente, die Verunreinigungen einbringen können (z. B. Verdampfung von Filamentmaterial) und die Temperaturstabilität einschränken.

- PECVD:Verwendet RF/DC-Plasma, das weniger stabil ist als Mikrowellenplasma und zu ungleichmäßigen Schichteigenschaften führen kann.

-

Temperaturanforderungen und Substratkompatibilität

- MPCVD:Arbeitet bei mittleren bis hohen Temperaturen (700°C-1200°C), ideal für das Wachstum von hochreinem Diamant, aber weniger geeignet für temperaturempfindliche Substrate.

- PECVD:Hervorragend geeignet für die Abscheidung bei niedrigen Temperaturen (Raumtemperatur bis 350 °C), wodurch es sich für Beschichtungen auf Polymeren oder empfindlichen Materialien eignet.

- HFCVD:Ähnlich wie MPCVD im Temperaturbereich, aber keine plasmagestützte Reaktionseffizienz.

-

Filmqualität und Anwendungen

- MPCVD:Produziert qualitativ hochwertige, defektfreie Filme mit maßgeschneiderten Eigenschaften (z. B. optische Klarheit, Wärmeleitfähigkeit), die für moderne Optik und Elektronik entscheidend sind.( mpcvd-Maschine )

- PECVD:Bietet eine gute Konformität für komplexe Geometrien (z. B. Gräben), kann aber aufgrund des Plasmas mit niedrigerer Energie die Reinheit beeinträchtigen.

- HFCVD:Begrenzt durch Kontaminationsrisiken und geringere Abscheidungsraten, was den Einsatz in Hochleistungsanwendungen einschränkt.

-

Skalierbarkeit und industrielle Nutzung

- MPCVD:Hochgradig skalierbar für großflächige Abscheidungen (z. B. Diamantbeschichtungen im Wafer-Maßstab), was den Einsatz in der Halbleiter- und Medizinindustrie fördert.

- PECVD:Bevorzugt für die Stapelverarbeitung von temperaturempfindlichen Geräten (z. B. flexible Elektronik).

- LPCVD:Es fehlt eine Plasmaverbesserung, was den Durchsatz und die Filmleistung für moderne Anwendungen einschränkt.

-

Zukünftiges Potenzial

- Die Fähigkeit von MPCVD, hochreine, funktionalisierte Schichten zu synthetisieren, macht es zu einem führenden Verfahren für neue Technologien wie Quantencomputer und biomedizinische Sensoren.PECVD bleibt eine Nische für Niedertemperaturanwendungen, während HFCVD für High-End-Anwendungen allmählich ausläuft.

Durch die Ausgewogenheit von Plasmapräzision, Temperaturanpassung und Skalierbarkeit übertrifft MPCVD die Alternativen für Hochleistungsbeschichtungen, obwohl PECVD bei empfindlichen Substraten immer noch im Vorteil ist.Die Wahl hängt letztendlich von den spezifischen Anwendungsanforderungen ab.

Zusammenfassende Tabelle:

| Merkmal | MPCVD | HFCVD | PECVD |

|---|---|---|---|

| Plasmaerzeugung | Mikrowelle (sauber, hohe Dichte) | Heiße Glühfäden (Kontaminationsgefahr) | RF/DC (weniger stabil) |

| Temperaturbereich | 700°C-1200°C (hochrein) | Ähnlich wie MPCVD | Raumtemperatur-350°C (Niedertemperatur) |

| Qualität der Folie | Hochrein, frei von Defekten | Kontaminationsrisiken | Gute Konformität, geringere Reinheit |

| Skalierbarkeit | Großflächig, industrietauglich | Begrenzt durch Verschmutzung | Stapelverarbeitung für empfindliche Substrate |

| Am besten geeignet für | Halbleiter, medizinische Geräte | Auslaufende Produktion für High-End-Anwendungen | Flexible Elektronik |

Rüsten Sie Ihr Labor mit präzisen CVD-Lösungen auf! Dank modernster Forschung und Entwicklung und eigener Fertigung liefert KINTEK fortschrittliche MPCVD-, PECVD- und kundenspezifische Ofensysteme, die auf Ihre individuellen Anforderungen zugeschnitten sind.Ganz gleich, ob Sie hochreine Diamantbeschichtungen oder Niedertemperaturbeschichtungen für empfindliche Substrate benötigen, unser Fachwissen gewährleistet optimale Leistung. Kontaktieren Sie uns noch heute um zu besprechen, wie unsere Lösungen Ihren Forschungs- oder Produktionsprozess verbessern können!

Produkte, nach denen Sie vielleicht suchen:

Hochreine CVD-Röhrenöfen für maßgeschneiderte Abscheidungen RF-PECVD-Systeme für Niedertemperaturbeschichtungen Vakuumtaugliche Beobachtungsfenster für die Prozessüberwachung Präzisions-Vakuumkomponenten für Hochleistungssysteme

Visuelle Anleitung

Ähnliche Produkte

- MPCVD-Maschinensystem Reaktor Glockentopf-Resonator für Labor und Diamant-Züchtung

- Zylindrisches Resonator-MPCVD-Maschinensystem für die Diamantzüchtung im Labor

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

- HFCVD-Maschinensystem Ausrüstung für Ziehstein Nano-Diamant-Beschichtung

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

Andere fragen auch

- Warum gilt MPCVD als Eckpfeiler der modernen Materialwissenschaft und -technik? Schalten Sie hochreine Materialien für Innovationen frei

- In welchen Branchen wird das Mikrowellen-Plasma-CVD-System häufig eingesetzt? Erschließen Sie die Synthese hochreiner Materialien

- Was sind die Hauptvorteile von MPCVD bei der Diamantsynthese? Erreichen Sie eine hochreine, skalierbare Diamantproduktion

- Wie schneidet MPCVD im Vergleich zu anderen CVD-Methoden wie HFCVD und Plasmabrenner ab? Entdecken Sie überlegene Filmreinheit und -gleichmäßigkeit

- Was ist das Grundprinzip der Funktionsweise eines Mikrowellen-Plasma-CVD-Systems? Hochreine Materialzüchtung freischalten